簡単な設計図はできておりまして、(以前の記事「溶接ポジショナー1」の概要図)この頭のなかの妄想を現実世界に出現させる作業にかかります。

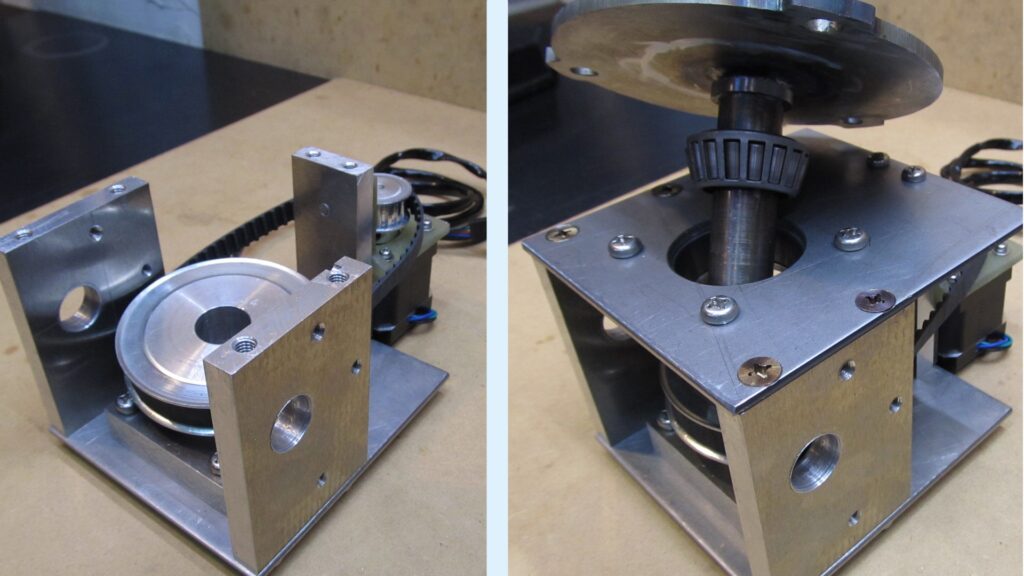

下の写真のとおりアルミと鉄でて来た四角い箱状のフレームでありましてとてもシンプルな構造です。

が、やはりこれを鉄とアルミを加工して作るのは私にとっては結構大変なこと。

まだまだ技術が足りません。

今回の記事は2週間分の作業をギュギュっとまとめたものです。

このくらいの加工なら、設計図が出来てから2~3日程度で作製できるようになりたいものです。

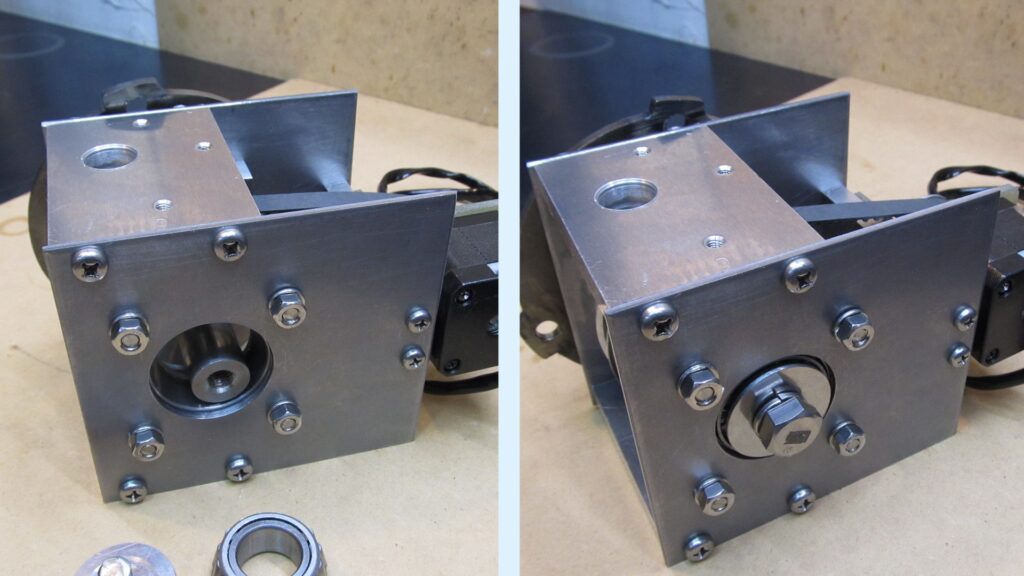

ネジ穴がいっぱい

材料は底板と天板は4.5㎜の鉄板、支柱は10㎜アルミ板となりました。

上下のベアリングホルダー付き鉄板を10㎜アルミで支えています。

アルミ支柱の上下にネジ穴が12か所、側面に8か所あります。このネジ切り加工が結構手間。

毎度のことながら、「正確なポンチ→正確な下穴→垂直にネジ切加工・・・」という作業には神経を使います。

右側の写真の茶色い皿ネジに注目ください。

このように皿ネジで固定する場合、鉄板側の穴を大きくして加工誤差を吸収というわけにはいきません。

ピッタリと皿ネジの円すいの中心にネジ穴が位置しなくてはならないので慎重に行きます。

が、必ずズレるネジ穴が発生します。(泣)

テーパーベアリングの締め付け

テーパーベアリングは上下向かい合わせにしてネジで締め付けて使います。

これで上下方向(軸方向)のどちら側にスラスト力が加わってもガタなくスムースに回転してくれます。

軸下面の穴はΦ10㎜。ここにネジ切してあります。加工は一般的なハンドタップを使用しています。(左側写真)

軸を旋盤にくわえて、電源オフで手動でタップを食いつかせていったのですが、手持ちの道具では10㎜が限界かもしれません。

タップハンドルの柄が20cmほどの小さいタイプなのでしょうがないですね。 ちゃんと道具を揃えなくては!

12㎜以上のタップも販売されていますが、鉄の深穴にハンドタップでネジ切りって一般的な加工なのでしょうか? タップが折れそう。

もっといい加工方法があるのかなあ?

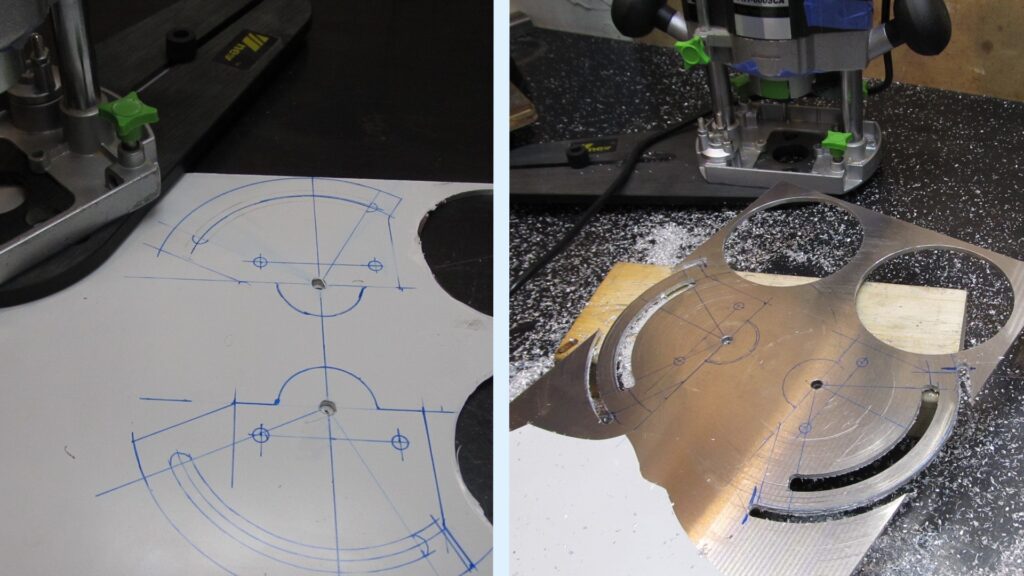

角度調整用プレート

丸いモノをくわえるスクロールチャックが結構重いんです。4kgです。

4kgにプラスして加工する金属材の重量を支えることになります。

任意の角度でしっかりと保持できるよう固定用プレートを作製します。

垂直~水平までの90°可動出来る扇型のアルミ板3㎜です。

左側写真の図が設計図(笑) マジックで書きました。

厚紙で現物合わせの型を作り、そのイメージでアルミ板に直に描いています。

ルーターを使うかCNCフライスを使うか

こういう作業にこそCNCフライスなのですが、あえて比較のため木工用のルーター+円切用治具を使って手作業でカットしてみました。

ルーターの設定

6㎜のエンドミル使用。一回の切削深さは1.5㎜ちょっと。

厚さ3㎜の板なので2回で切断となります。

円切り治具のセットやらで準備に時間がかかりますが、カット時間はとても短い。

円弧上の溝を1つをくり抜く時間は1~2分程度。

フライス作業とおなじく後片づけが大変ですね。アルミの砂まみれって感じです。

このような簡単な作業の場合、CNCフライスとルーターでの手作業のどちらでも手間は同じかなって印象です。

加工後の精度はCNCフライスにかないませんが、ラフな加工でOKならルーターでの手作業も意外といけそう。

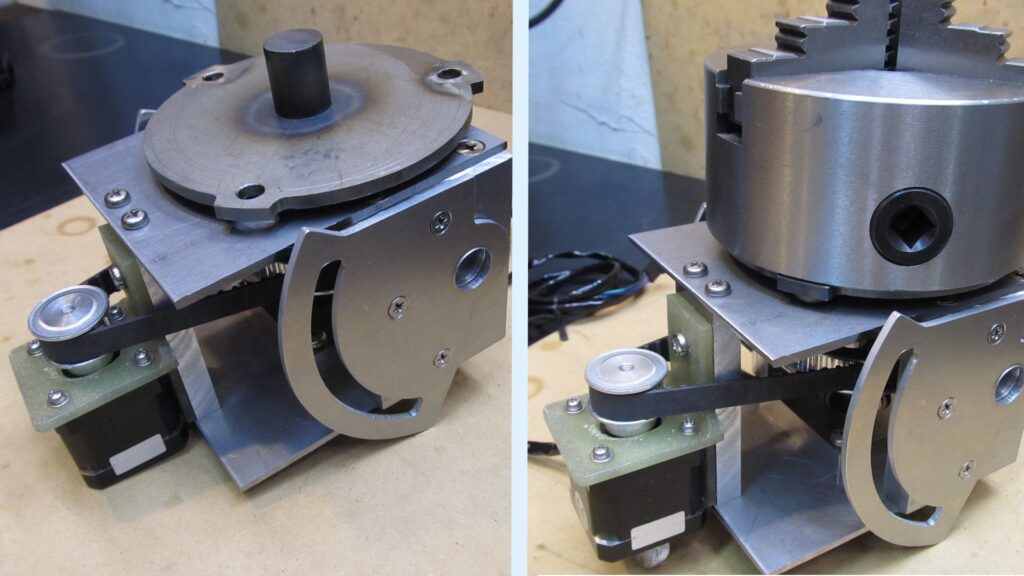

回転軸まわりの部品が揃いました

部品の完成記念写真

ネジ穴の位置はどうしよう?とかナットを使うかタップ立てするか?とか考えながらの工作なので思った以上に時間がかかりました。

これらのパーツの作製で2週間以上経過しています。

組み立てるとこんな感じ。

さて、次はこれを「支える足とベース板」やら「駆動回路やスイッチ類」をどうするか考えなくては・・・。