薄板の切断、切り抜きって結構難しくないですか。

金切りバサミを使うと反ってしまうし、くり抜くのは難しいですね。

薄板の直線切りにはプロクソンのテーブルソー+超硬丸鋸刃があれば困ることはありませんが(工作レベルの小物の直線切断にはこれに勝る工具はないのではと思います。)、やはり、丸ノコなので曲線やくり抜きはできません。

また、曲線切りが得意なジグソーも薄い板(1.0㎜や0.5㎜)になると材料が暴れる、切り口がめくれ上がるなど、あまりキレイに切れません。

そこで活躍するのがニブラ--です!

聞いたことがない方が多いと思います。

書類の綴じ穴をあけるパンチャーのように小さな穴を連続で開けて薄板を切断する工具です。

直径4㎜程の穴を連続で開けて食いちぎっていく感じです。

ニブラー=Nibbler(英語)→Nibble:少しずつかじる、ちびちび飲む、 と名前のとおりです。

紙に穴をあけるパンチャ―と同じ原理なので薄い板は得意です。

手っ取り早く動画で確認。

電動ニブラーの購入

ステンレス薄板を直径20cmでくり抜く作業が発生したので、ついに電動ニブラーを購入することにしました。

一回きりの作業のために道具を買うのはもったいない、なんて声もありますが、何かを作る毎に「必要な道具を揃え使っていく」ことで経験値が上がるのです。

というわけでAmazon倉庫に行ってきます。

毎度、Amazon倉庫には便利な道具が揃っていて助かります。ドラえもんの世界ですね。こんな道具があったらいいな~、はい!とすぐに届けてくれます。

これは、動力は別売りなので安いです。 別途、電動ドリルやインパクト等が必要です。

テーブルソーに取付け

これを、テーブルソーの丸ノコと入れ替えて使うことにします。つまり、テーブルソーのニブラー版の作製です。

使っていない車用の18vインパクトレンチがあるのでこれを動力に電動ニブラーの作製にかかります。

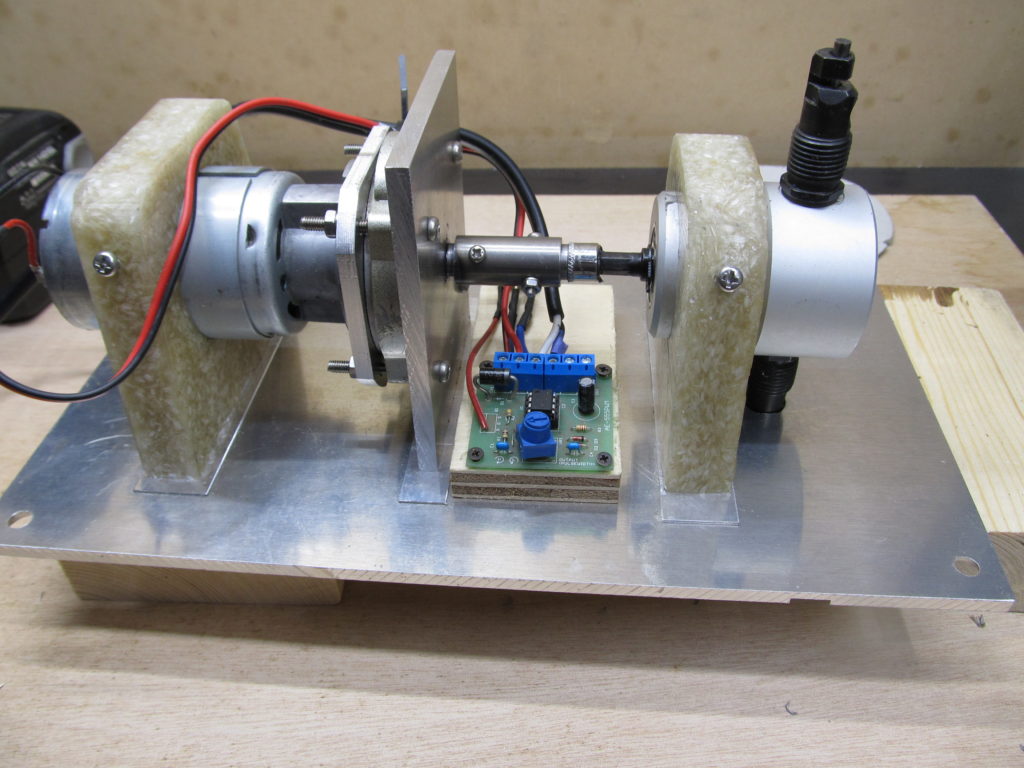

初めに完成予想図を紹介します。(完成後の写真(笑))

このイメージを目指してガンバリマス。

この装置は、次の3つのパーツで構成されています。

①ニブラー本体、②インパクトのギア部分、③モーター

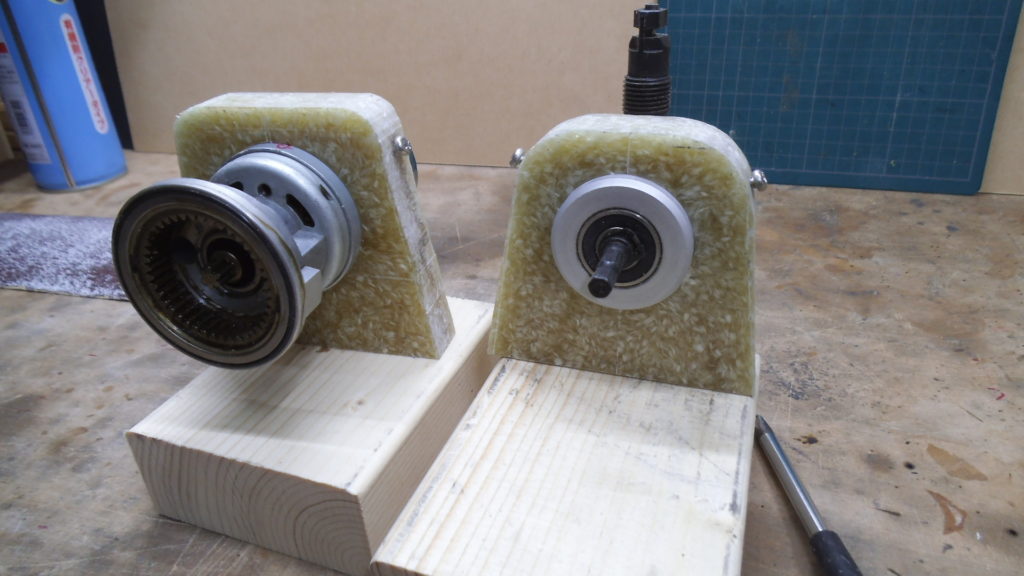

まず、これらの軸が直線になるように、各軸から、底板のアルミ板までの距離を決定します。

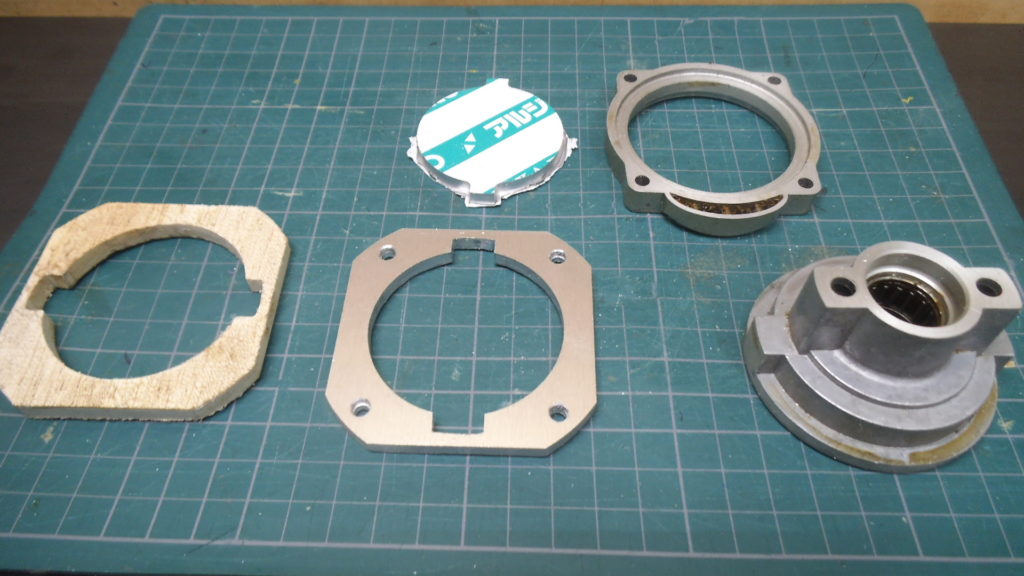

次に、①ニブラー本体と③モ―ターのマウントをFRPで、②インパクトのギア部分のマウントはアルミ板で作成します。

FRPマウントはお手軽にポリエステル樹脂+ガラスクロスのみじん切りを型に流し込ませて作成しました。

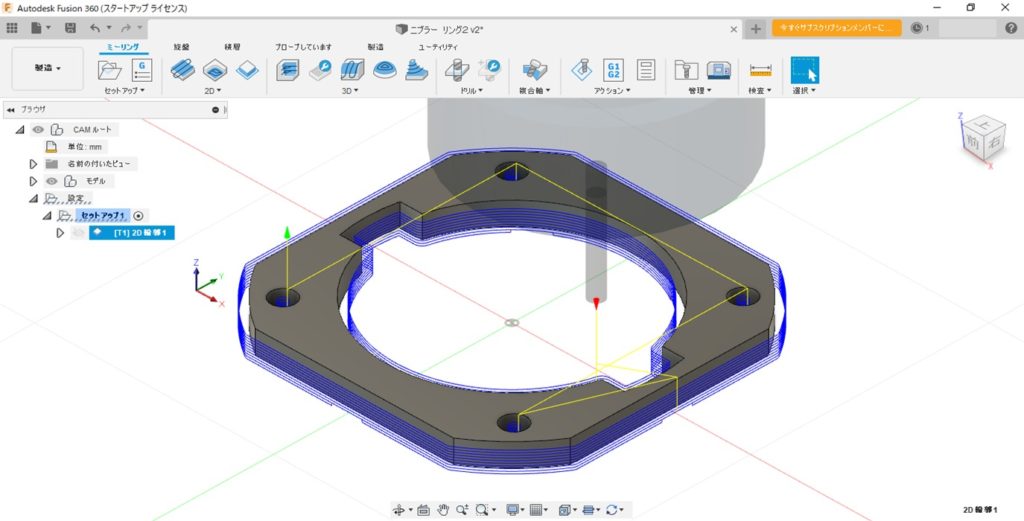

ギア部分のアルミマウントはCNCフライス盤で切り出しました。

自作フライス盤が役に立って嬉しい!

まだまだ、パソコンで設計→CAMデータ作成→試し切削、というステップを踏むのが面倒だなあという気持ちが強いのですが、手工具で切り出すよりずっときれいな部品を作成できますので努めて活用していきます。

CNCフライスの面倒なところ

話は逸れますが、CNCはかなり手間がかかります。

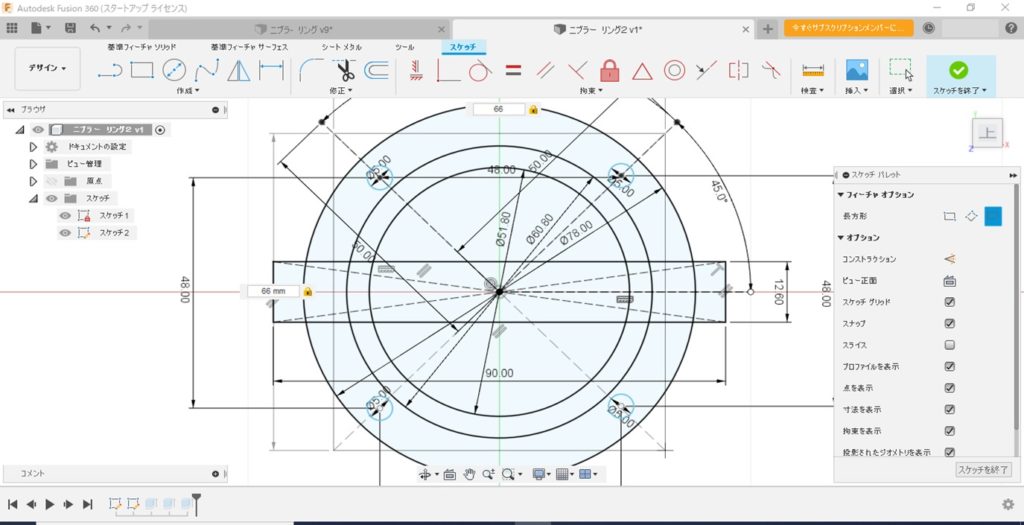

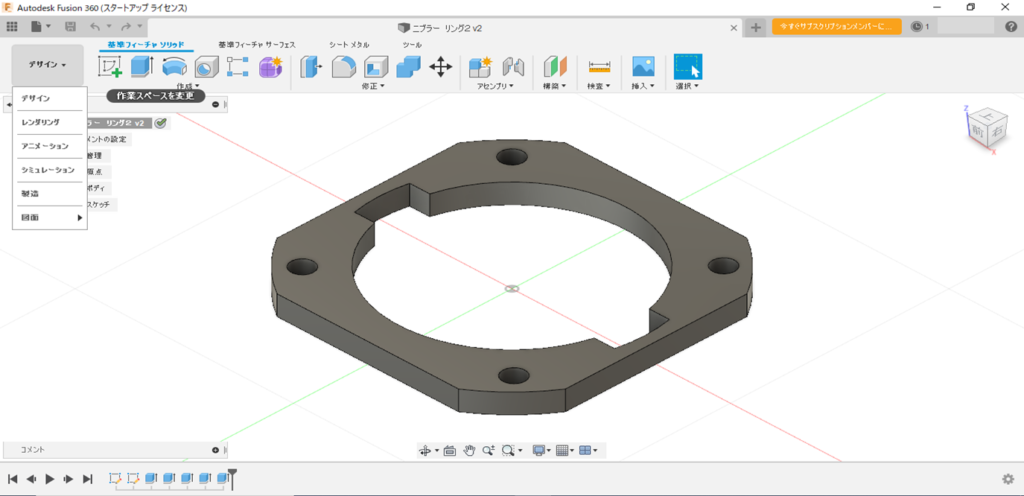

まず、必要な部品をCADソフトで作図します。私はFusion360を使っています。

次に、同じくFusion360のCAM機能を使ってエンドミルが動く経路を作成します。

CAMとは、「一回で0.5㎜ずつ、速度は毎分100㎜で」などを設定しエンドミルの動き方を指示するデータ(Gコード)を作成するソフトです。

次に、生成されたGコードデータをUSBメモリなどに保存して、CNCフライス盤を制御するパソコンにコピーします。

次に、CNCフライス盤で試し切削です。余った木材で試しに切削後、問題がなければそのままのデータで本番です。

とこんな感じで意外と手間なのでボール盤やバンドソーなどで適当に作ってしまおうという誘惑にかられます。

が、完成パーツの美しさがまるで違います。きれいな部品ができると嬉しくなります!

電動ニブラー完成

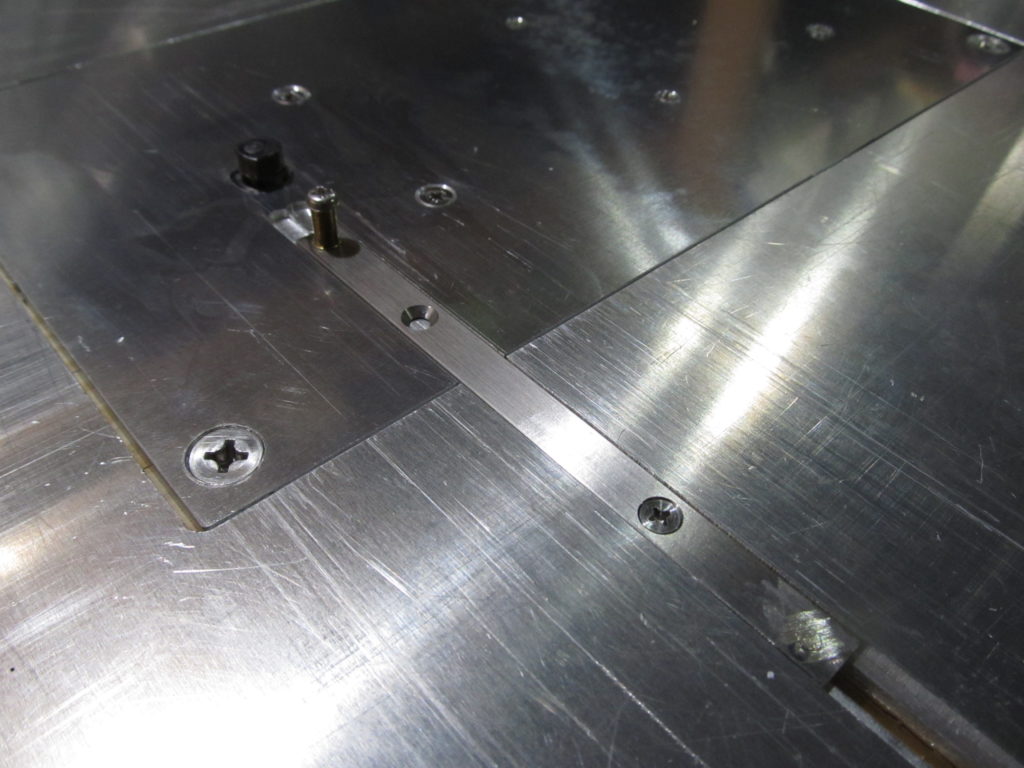

完成したのでテーブルソーの丸ノコ部分(他の工具と交換式になっている)に収めてみます。

電源は、Amazonでよく売られているAC100v→DC12v30Aコンバーターを利用。

緑色の基盤はエレキットのモーター調速回路で、FETのみ巨大化させたものです。

調速機能は不要ですが、いつも全開ではなく自分が心地よいと思う速度で動いて欲しいので。

このように、丸ノコがニブラーの頭に入れ替わりました。

これで薄板の曲線切りがラクラクです。

試しに、厚紙や古いプラバンなどを切ってみました。かなり便利です!もっと早く買えばよかった!

ニブラーのすばらしさを動画で確認 ↓

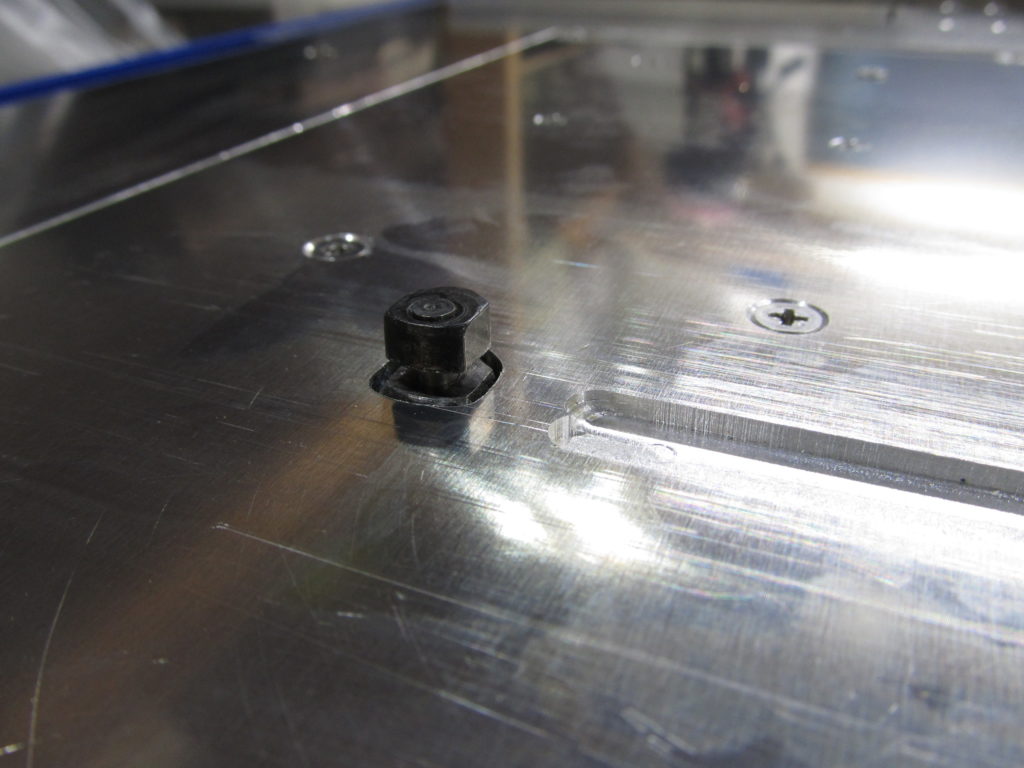

さらに、正確に円を切り出すためスライドする軸を天板に埋め込みました。 どうしてもセンターの軸穴(コンパスの針に相当)が開いてしまうのが難点ですが、軸がないとキレイな円は不可です。

今までプラバン等の円切り出しには、サークルカッター(カッターナイフのコンパス版)で何度もぐるぐる回して一苦労でしたが、それから解放されますね。

たった1回きりの円切り抜きのため電動工具を作るのって無駄じゃない?なんて弱気になったりしましたが、作ってよかったー!

電動工具ってすばらしい!