FFヒーター取り付け後、走行を繰り返したところ問題はなさそうです。 次のとおり想定した動作をしてくれました。

⇒ 出発前にサブバッテリーで起動、20分ほど車内暖房する。

⇒ 車両ACCオン⇒走行開始。電圧の変動等を受けずFFヒーターは継続稼働。

⇒ 走行中にリモコン操作OK。

⇒ 走行後、サブバッテリー残量100%へ。充電されている。

というわけで100%満足ではありませんが、仕上げの作業に入りFFヒーターを取付けを完了させます!

メーターパネルの作製

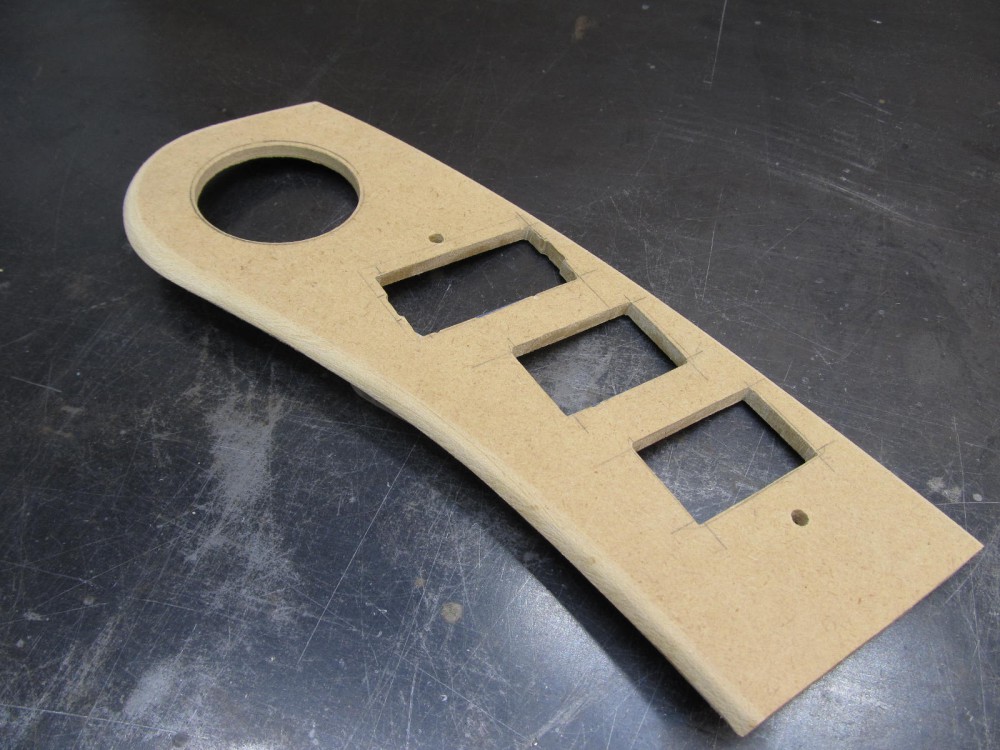

燃料計、サブバッテリー残量計、電流計を収めるパネルです。 これまでMDFボード製仮設パネルをラゲッジルームに置いておりました。

本当に置いてあるだけです。

これをどう取り付けるか悩みました。 車両の内装をくり抜いて付けてしまうか・・・穴はあまり開けたくないのでボックスでも作るか・・・。

簡単な割に見栄えがいい方法を思いつきました!

「MDFボードをカーボンFRPで化粧して内装から浮かせて固定する」という方法です。

文字にするより一見にしかず・・・

黒い内装に黒いカーボン・・・目立ちません。 なかなかいいアイデアではないでしょうか。

燃料計が裏側に飛び出しているのでカーボンパネルは内装から5cmほど浮いていますが、ラゲッジルームの隅っこなのであまり目立ちません。

当初、作業が一番簡単と思われた「内装に穴を開け直接取り付ける」案は4つメーターをバランスよく配置するのは手作業では難しく修正が必要になることを想定し却下しました。

一つしかない内装で穴あけ位置を失敗したら修正が効きません。 見苦しくなり後悔すること必至です。

MDFボードをカーボンFRPでコーティング

私的には一番簡単な工法を取りました。 原型をMDFボードで作りそのままカーボンを貼る方法です。

はじめにMDFボードだけの状態でメーター類、車両へのネジ穴位置を決めておきます。

ガラスクロス1プライ、カーボンクロス2プライをポリエステル樹脂で積層。

ガラスクロスは気持ち厚さを持たせるためであまり意味はありません。

カーボンクロスは1プライだけだと下地(MDFボード)の色が繊維の隙間から見えてしまう部分が発生しますので2~3プライは最低必要です。

硬化後、研磨はしません。 写真でもわかると思いますが、カーボンクロスの凸凹が出ていますのでこの状態で研磨すると高い部分カーボンクロスがほつれてボロボロになってしまいます。

ポリエステル樹脂(インパラ)使用しており表面にパラフィンが浮いていますので、アセトンをたっぷりつけたキッチンペーパーでなんども表面を擦り樹脂を曇らせます。

これで次の積層の食いつきがよくなります。

最終層はUVレジンで

表面コーティングはポリエステル樹脂ではなくUVレジンを使います。 アクセサリー作製などで使われているものです。

カーボンクロスの凸凹が隠れるようにちょい厚めに刷毛で均します。UVライトを照射しない限り(室内)硬化しませんのでゆっくり塗りムラがないか確認。

1.2分放っておくと表面が平らになりますので,VUライト照射!です。

(あんまり厚く塗布すると垂直部分(縁)がタレて分厚くなってしまいますのでほどほどに。)

UVレジン1層目硬化後

硬化時間は5分ほどです。 このサクッと次の作業に移れるのがUVのいいところですね。

欲を言えば一回目だけでボッテリ塗布して終わらせてたいところですが、2回に分けた方が断然キレイなのでここはカマン。

1回目だけでも結構ツルツルきれいなのですが研磨します。 320番の耐水ペーパーでのみ使用。

320番で研磨後、耐水ペーパーの番手を上げて滑らかにする必要はありません。

つや消しのカーボンクロスって感じにします。 カーボンクロスが研磨されないよう注意します。

カーボンクロスまで耐水ペーパーが到達すると研磨用の水が灰色~黒色っぽく変わるのですぐ分かります。 樹脂層のみを研磨しているときは研磨用の水は白っぽく濁っています。

水が灰色っぽくなったらすぐ中止してカーボンが出ている箇所を確認し、それ以上研磨しないようにすれば大丈夫です。

UVレジン2層目

再度,UVレジンを塗布して硬化させます。 1回目より塗布後のUVレジンの平滑さが違うと思います。

1回目と同じくUVライトで硬化させますが、最終層は長時間UVライトを照射します。

5分ほどで硬化するのですが、5分~10分程度で表面を触ると指紋が残ってしまいます。 まだ表面が完全硬化していないようです。

ポリエステル樹脂で言えばノンパラのポリエステル樹脂が硬化した状態に似ています。 インパラだとカラカラに乾いてい硬化しますがノンパラだといつまでもちょっとベタベタ。

その状態がUVレジン硬化後10分くらいです。

ここは辛抱ですが、部屋の隅にでも置いて1~2時間くらい照射しっぱなしにするとサラッサラに硬化してくれますので待ちましょう。

2時間照射中の図 ↓ ↓ 当初は水平に置いていますよ。 スペースの関係で小屋の隅っこで垂直にして放置です。

2時間辛抱すれば、あとは何の処理もいりません。 これで濡れたようなツルツルなカーボンFRPが完成です!

専用の給油ポンプを作製

内装を戻してメーターパネルを取付けると給油口が以外深いことに気づきます。 どうやって給油しよう?

給油口の径が小さめなので通常の灯油用ポンプでは吐出量が多く吹き返してしまいます。 事前に試しました。

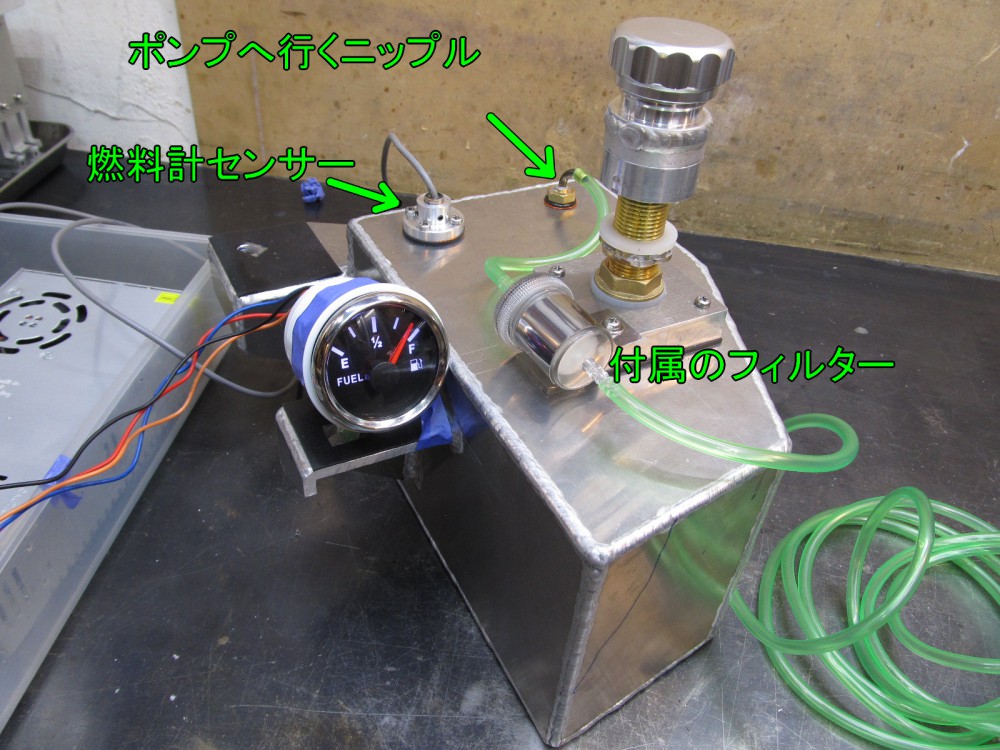

以前の記事の写真(取付前のタンク)です。↓ ↓ 給油口の内径は真鍮部分で絞られれ20㎜弱しかありません。

なので、FFヒーター専用の給油ポンプを作りました。

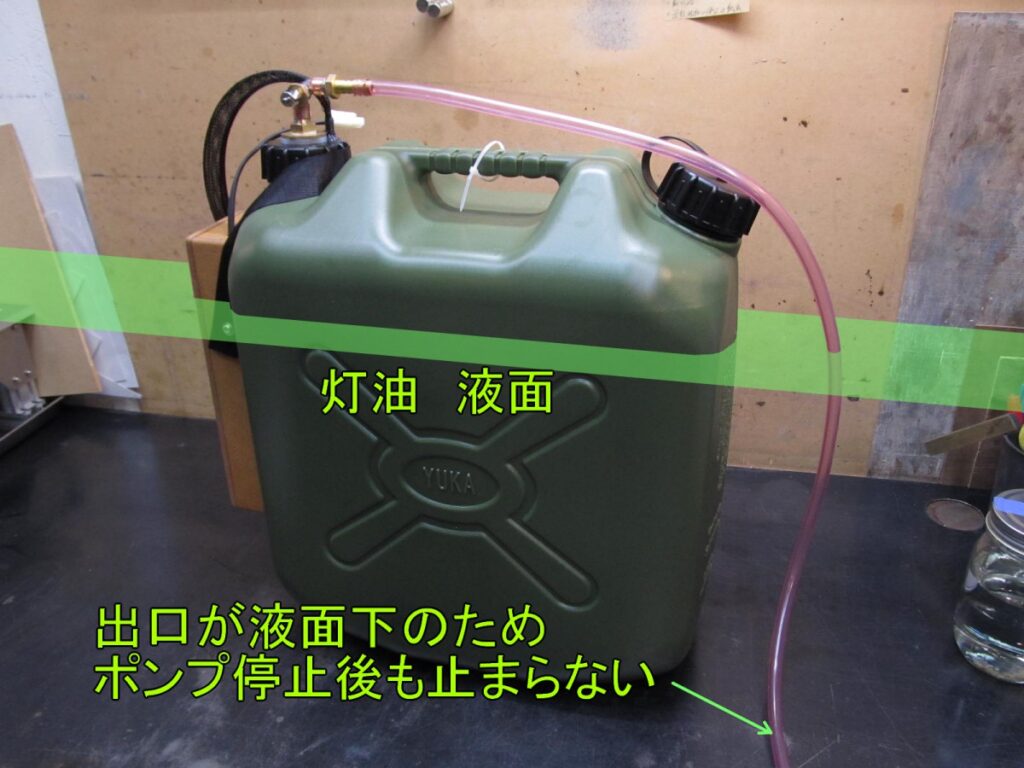

ポンプはAmazonで1155円で購入しました水中ポンプです。 この形状では一番小さなタイプかと思います。 直径35㎜ほどです。

商品説明には水中ポンプとしか記載がありませんが、灯油中(笑)でも大丈夫。 我が作業小屋の暖房システムで5年程同機種を灯油用に使っていますが健在です。

ポリタンクのキャップに穴をあけて真鍮ニップルとホースを固定しています。 ポンプは外せません。

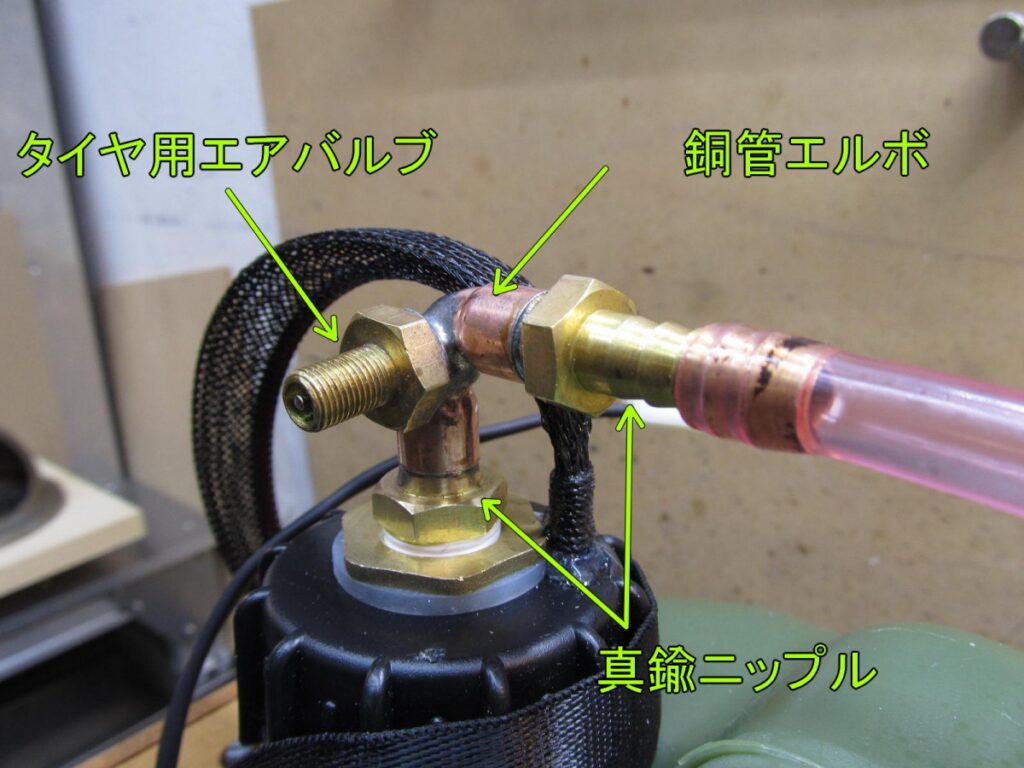

エアバルブの追加

当初、写真の吸気用エアバルブはありませんでした。 頭が回っていませんね~。 ポンプ停止後もサイフォンで給油が止まりません。

真鍮ニップルを固定してしまったので、このように「銅管エルボ」「車用のエアバルブ」をつぎはぎしてエア抜きを作りました。

これでエアバルブを押せば空気が流入し、サイフォンによる給油が停止します。

ようやく完成しました

まだ10回ほどしか使っていませんが、「FFヒーターいいです!」

当初の目的どおり、朝出発前に使うと満足感バツグンです。

事前に15分ほど暖房しているのですが、エンジンかけっぱなしという罪悪感もないし(笑)、シートもハンドルも暖かく、凍結したフロンガラスも解けています。

以外だったのは、ハンドルヒーターを使わなくても気にならなかったこと。

外気温が0度くらいになるとハンドルヒーターをオンにしていましたが、 FFヒーターを初めて使って出発した時「あれ、ハンドルヒーター入れてなかったな」と後から気づきました。

ラゲッジルームから温風を吹いているので足元が寒いとか欠点はありますが、「出発前のフロントガラスの解氷、室内暖房」という目的は十分達成しましたのでこれにて「普通の車にFFヒーターを取付ける」は完了です。

とはいえ、FFヒーターを購入してから1月半経過してしまいました。 作りたいモノがたくさんあるのにこのペースでは人生100年時代といえども時間が足らないこと確定ですね。