今回の工作は3Dプリンタ―のエンクロージャーの作成と「AMS Lite」の改造です。

まずは完成品です。 動画にまとめてみました。

初めになぜこんな工作をしたかといいますと・・・

今回の工作の目的

【エンクロージャー】

「囲い」のことです。 3Dプリンタ―を保温し印刷の安定性を高めるらしい。

(同時に購入したもう一台の3Dプリンタ―はエンクロージャーと一体になっており庫内を60℃くらいまで加熱出来ます。)

この3Dプリンタ―が設置されているのは我が家の第2工場(外の作業小屋が第1工場です)。

ここは普段使っていない部屋。 人がいませんので冬場は室温が10℃程度まで下がります。

なので、エンクロージャーで覆って温めてあげたいなあ・・と。

【フィラメントの吸湿対策】

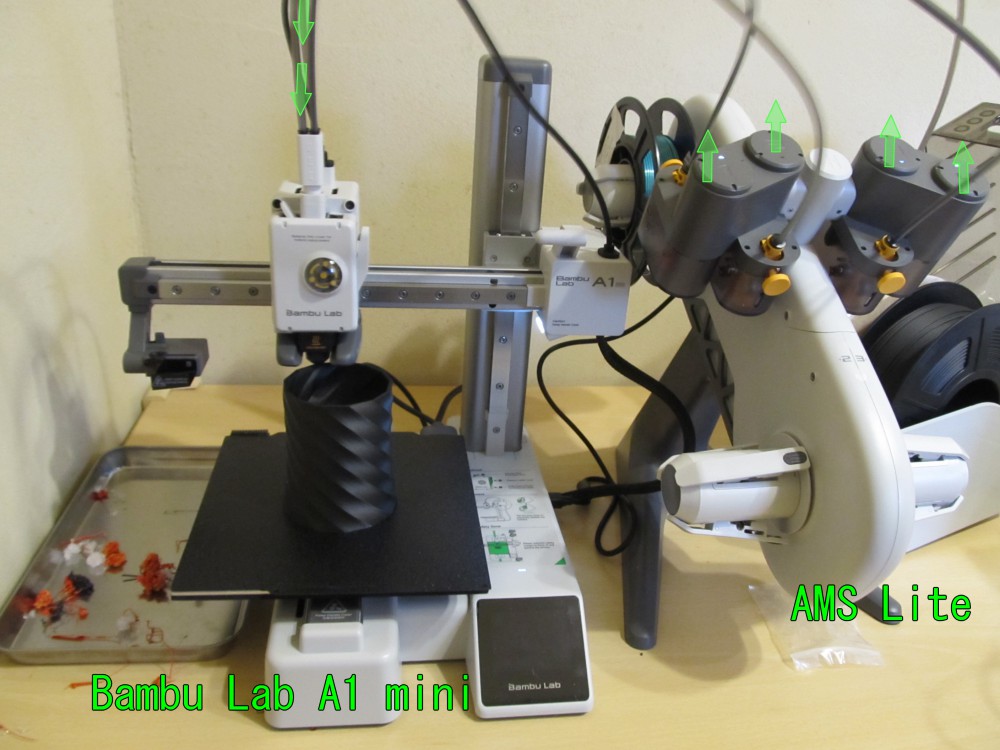

この3Dプリンターは、下の写真のように4つのフィラメントを自動で切り替えてくれる「AMS Lite」に接続されています。

フィラメントがむき出しで「常時外気にさらされて」おりますので、こんまま卓上に設置しておくとフィラメントが吸湿してしまいます。

この状態も解消したいなあ・・・。

↑ ちょっと乱雑になっておりますね。(恥しい)

【AMS Liteに固定出来ないフィラメントがある】

右の「AMS Lite」というのが4つのフィラメントをホールドして3Dプリンタ―へ供給する装置です。 写真では左上の一か所のみにフィラメントが固定されています。

只今、黒い花瓶が印刷中ですが黒いフィラメントは「AMS Lite」には固定されておらず外付けの乾燥機から供給されているのが分かるでしょうか。

この黒いフィラメントのスプールの穴径が大きすぎて「AMS Lite」の軸から外れてしまうんです。

「AMS Lite」に対応するのは内径53㎜~58㎜のフィラメントのみ。 結構ハマらないフィラメントもあるのでこれも解消したい・・・。

では、早速現物あわせで構想を練っていきます。

仮組でサイズ確認

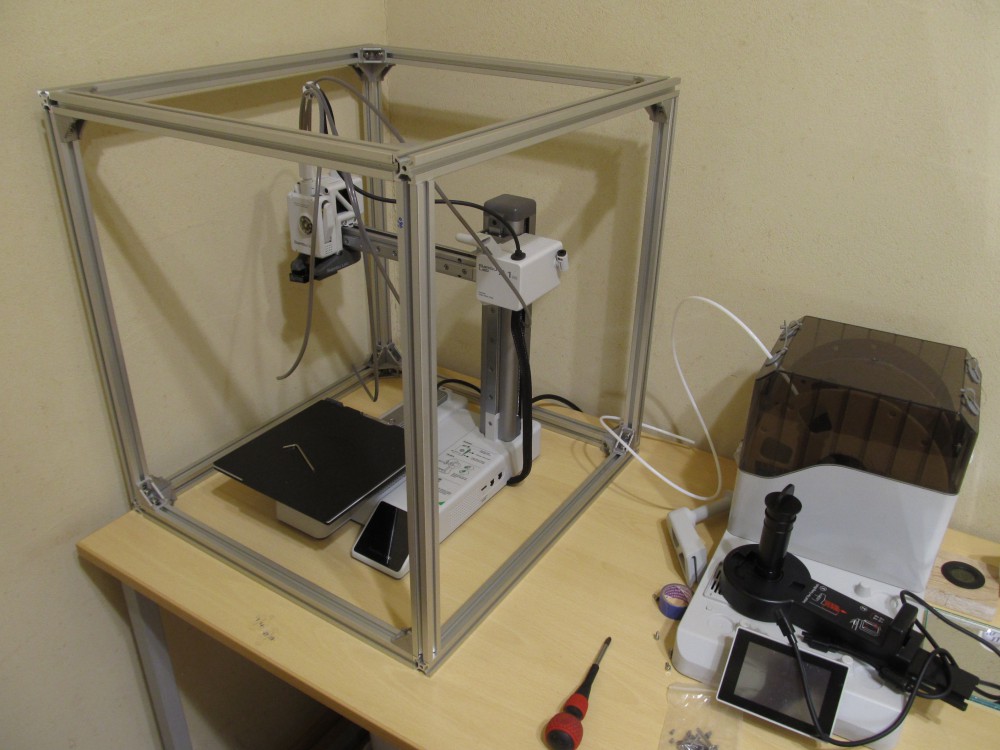

アルミフレーム(20×20)で枠を作り3Dプリンターにかぶせてみます。

冒頭の写真のとおりMDFボードでボックス状なのでアルミフレームはなくてもいいのですが、当初「アルミフレームをアクリル板など透明な板で囲えばカッコいいのでは」と妄想してアルミフレームを買ってしまったため、そのままアルミフレームを使うことに。

アルミフレームを現物合わせで仮組した段階で「透明アクリル板は不用」と気づきました。 ↓ ↓

ご覧のとおり「壁際に設置しますし、印刷中眺めているわけでもない」ので全面を透明板で覆うメリットはあまりないな・・・と。 (笑)

見映えために高価な透明アクリル板に投資しても「透明なボックスを作ってよかったあ」なんて思うことはないだろうと。

というわけで、結果「MDFボード」で作製することになりました。

※ サイズについてコメントがありましたので以下の段落を追記します。 ↓ ↓

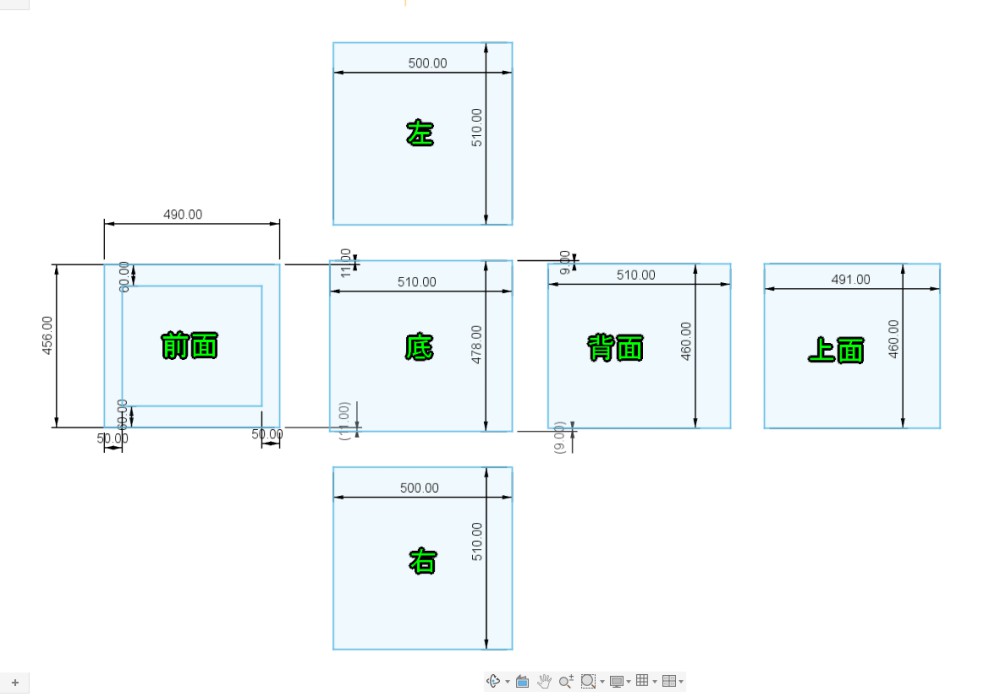

エンクロージャー 箱の設計

毎度のことながら作成中微調整が発生し、当初設計のとおりにはいきませんでした。 どうも知能が足りないようです。(笑)

完成後の設計図です。(おかしな日本語?)

まずは展開図。

結果、MDFボードはこんなサイズになりました。 厚さ9㎜のMDFボードを使用しています。

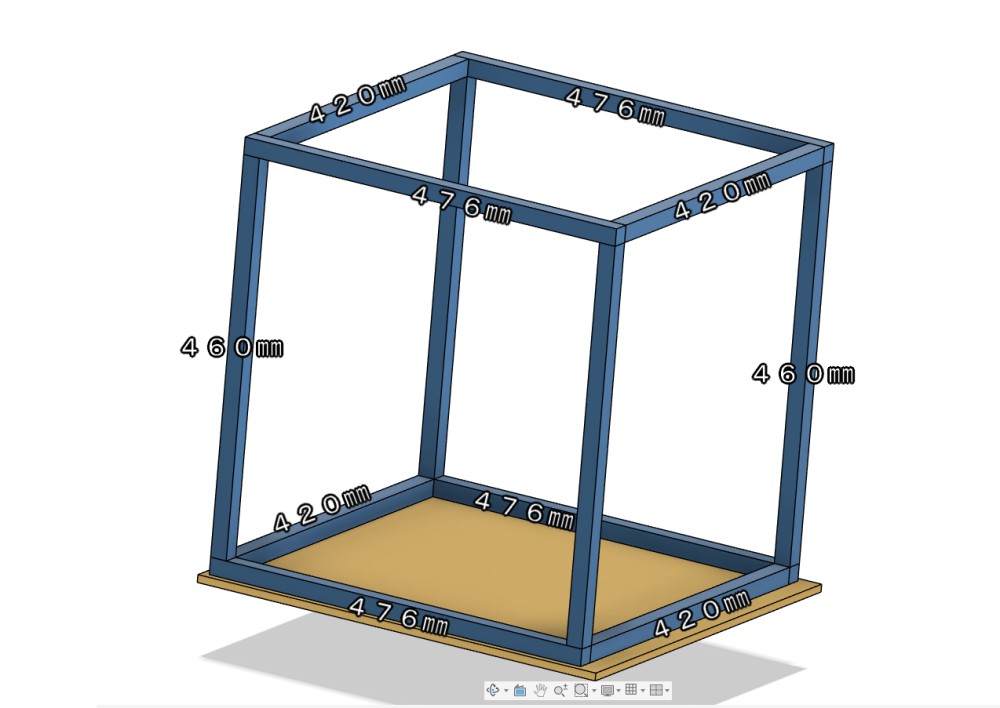

そして、アルミフレームのサイズはこんな感じ。

こういう工作って、箱状に組み合わせていくと「ボードの厚み9㎜」「ドア部分のヒンジによる厚み+α」「板材のカットの精度」などが積み重なってピッタリ行くことはないんですよね。

アルミフレームの組み立て

フレーム材同士はアルミコーナーブラケットで固定します。 意外と数が要ります。

立方体の角は8つ。一つの角にブラケットが3つ。 3×8=24個

一つのブラケットはネジ2個で固定するのでネジ&ナットが48セット必要です。

アルミフレーム、ブラケット類はAmazonで購入しました。

〇アルミフレーム SF20×20 4本入り 1267円(3セット)

〇アルミコーナーブラケット 28×28×20㎜ 20個入り 1559円(2セット)

〇20フレーム用TスロットナットM5 50個入り 2200円・・・コーナーブラケット固定用

ネジは長さ10㎜のステンナベネジを使用。

〇20フレーム用TスロットナットM4 50個入り 505円・・・MDFボード固定用

ネジは長さ15㎜のステンサラネジを使用。

こんなに使うなら、単純にMDFボードだけでボックスを作ればよかったですね。

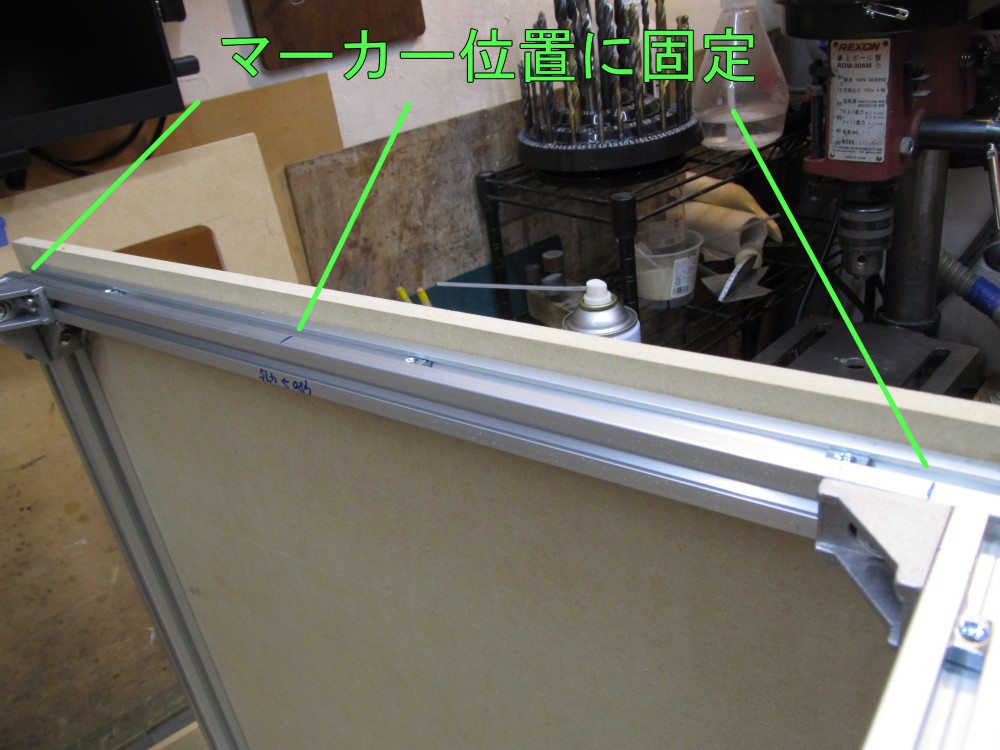

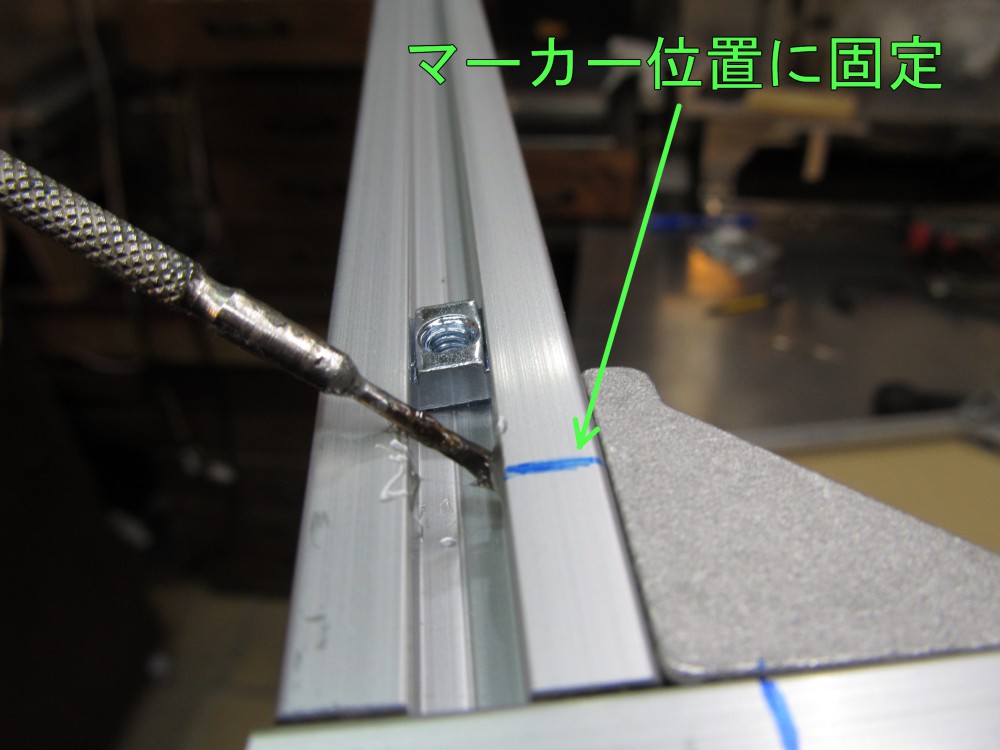

このアルミフレームへのネジ止めは「滑らかに移動するスライドナット」を使用するためちょっと大変。 MDFボードの穴に合わせて正確に固定しておかないとナットが移動してしまいネジ止めできません。

先に開けておいたMDFボードの穴に合わせてマークしてスーパーXで固定しています。

ちょと面倒な作業でしたが、後々、何度もボードを脱着できるので「アルミフレーム+MDFボード」は無駄ではありませんでした。

前面パネル(ガラス窓)の作成

前面パネル(窓枠)はこんなイメージで切り出してました。

写真は「やらせの図」でちゃんと材を作業台から浮かせて加工していますよ。(こんままで加工したら作業台がギタギタになってしまいます)

そして窓ガラスは4㎜厚のポリカーボネイト板に。

自分の中では「このサイズの窓なら一般的には3㎜位かな」と思ったので、これに+1㎜で4㎜に。 適当に感覚できめています。(笑)

蝶番はなつかしの台所用を使用。(たまたま在庫があっただけです。)

もうちょっとおしゃれな蝶番にしようかな・・・なんて思ったのですがこれが一番占有体積が小さく実用的。

これで箱がだいたい出来上がりました。 次は内部照明です。

内部照明

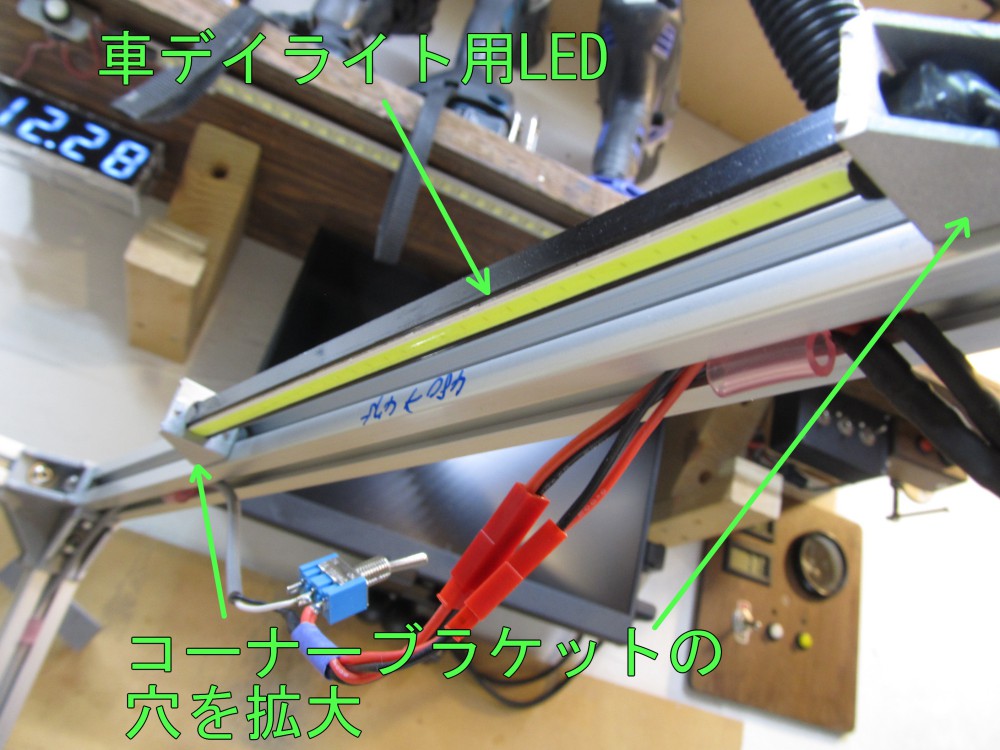

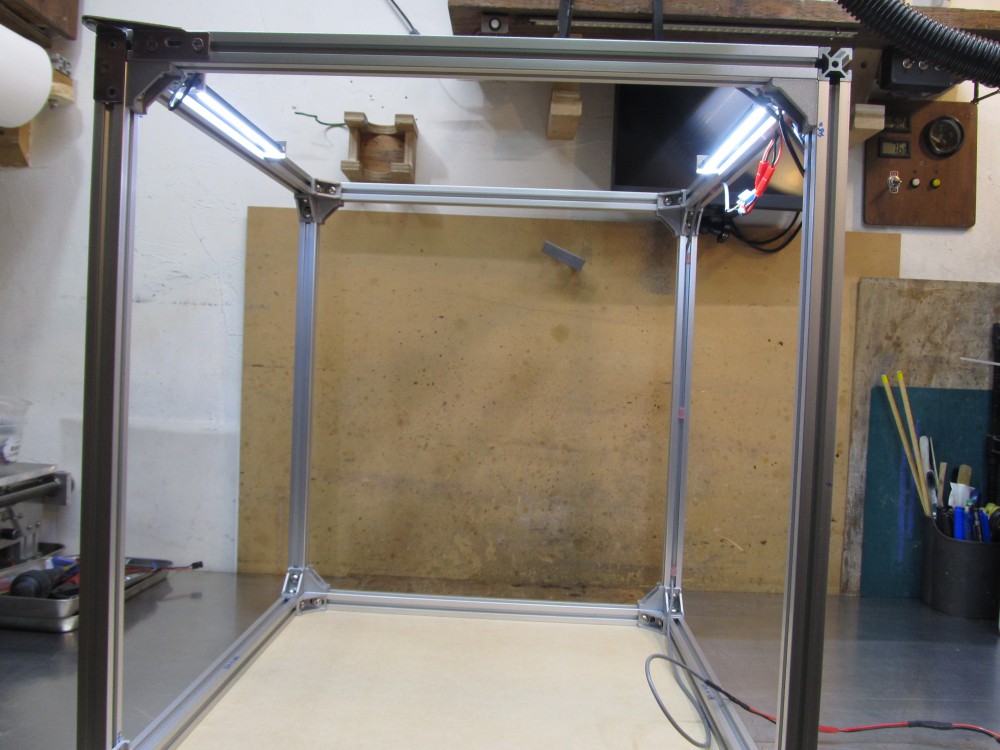

照明は余っていた車用LEDを流用しました。

棒状のデイライト用LEDをブラケットの穴を拡大して固定しています。 固定というより刺さっているだけです。

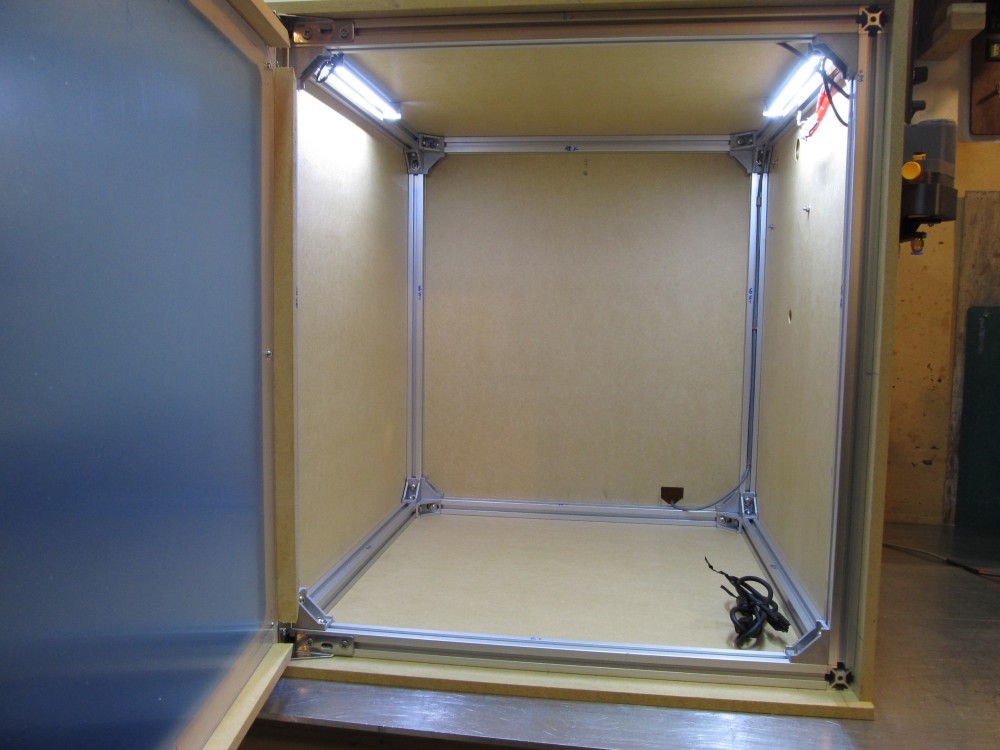

仮点灯の図。 あまり明るく見えませんがこれで十分でした。

MDFボードで囲った後に点灯すると、なかなかいい感じです!

ボックスの作成と平行して「AMSフィーダーユニットのボックスに合わせた再構築」を進めていきます。

AMSフィーダーユニットの改造

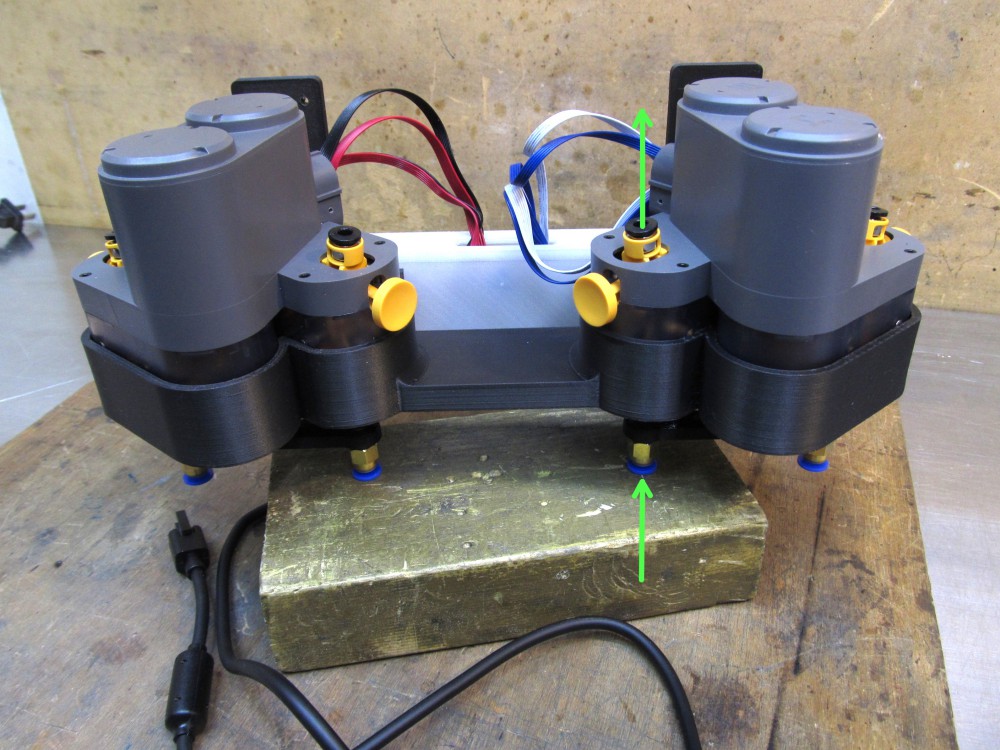

作製したモノはこちら。

矢印の下側がフィラメントボックス、矢印の上側が3Dプリンタ―となります。

3Dプリンタ―とリンクして内部のモーターでフィラメントを供給してくれます。

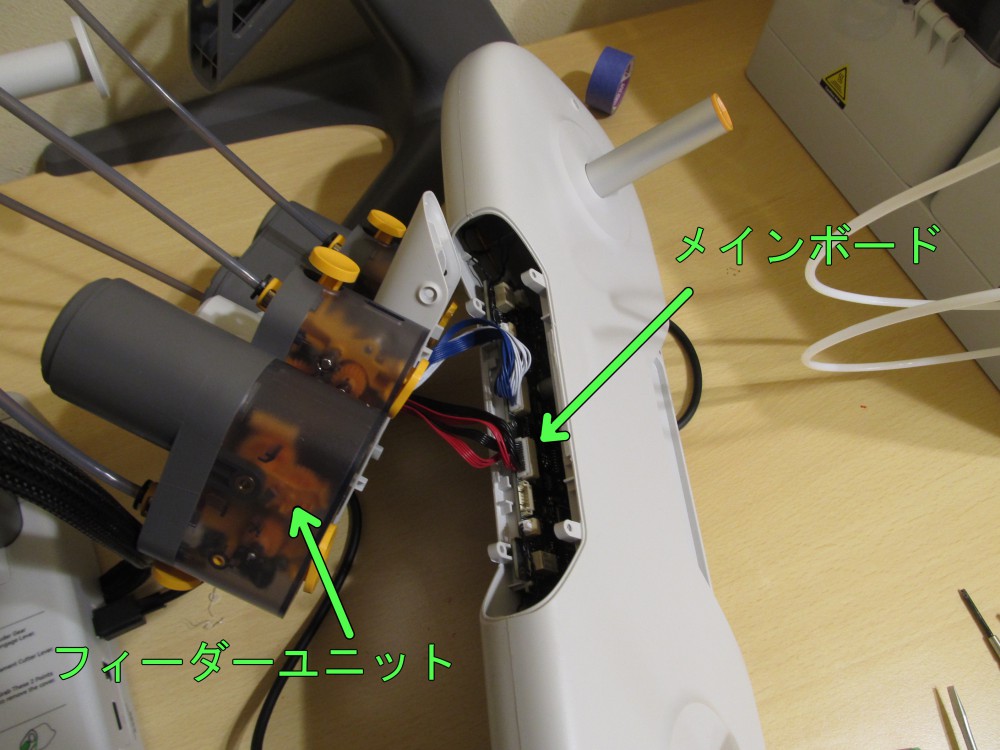

はじめに「AMS Lite」を分解してフィーダーユニットと基板を取り外します。

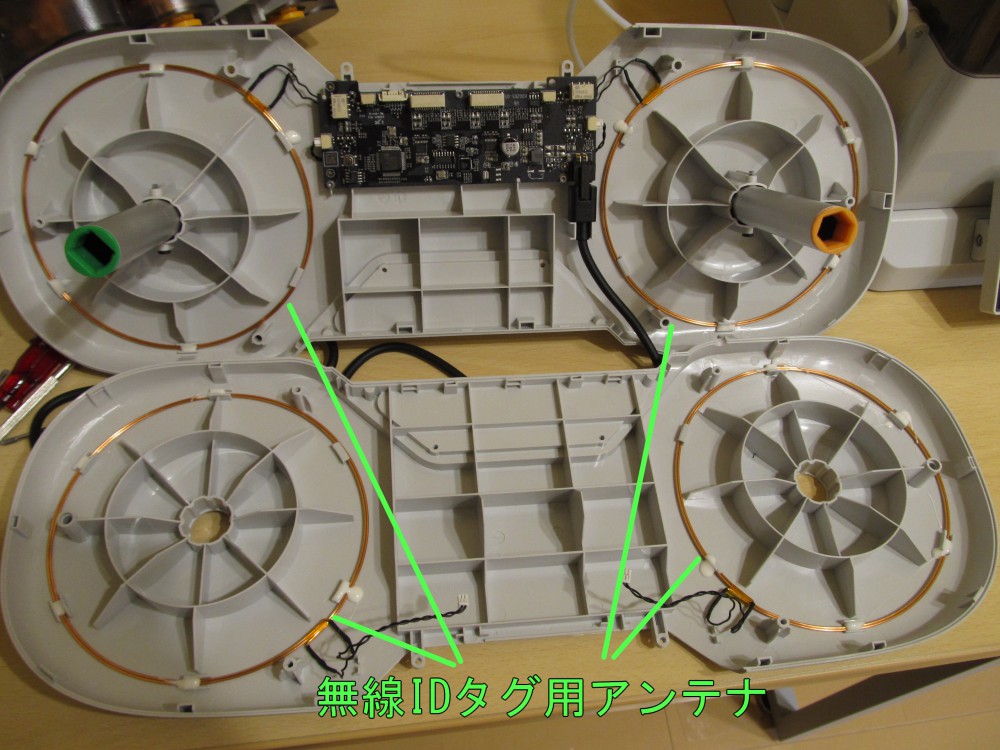

使うのは上記の2点のみ。 メインボードからは4つのアンテナが出ておりますがこれは使用しません。

4つのアンテナは純正フィラメントスプールに取り付けられているIDタグを読み取ってくれるらしい。

電子装置を活用してとことん便利にしようという気概を感じるなあ・・・。

外したフィーダーユニットとメインボードを自作エンクロージャー壁面に固定できるようフレームを作製します。

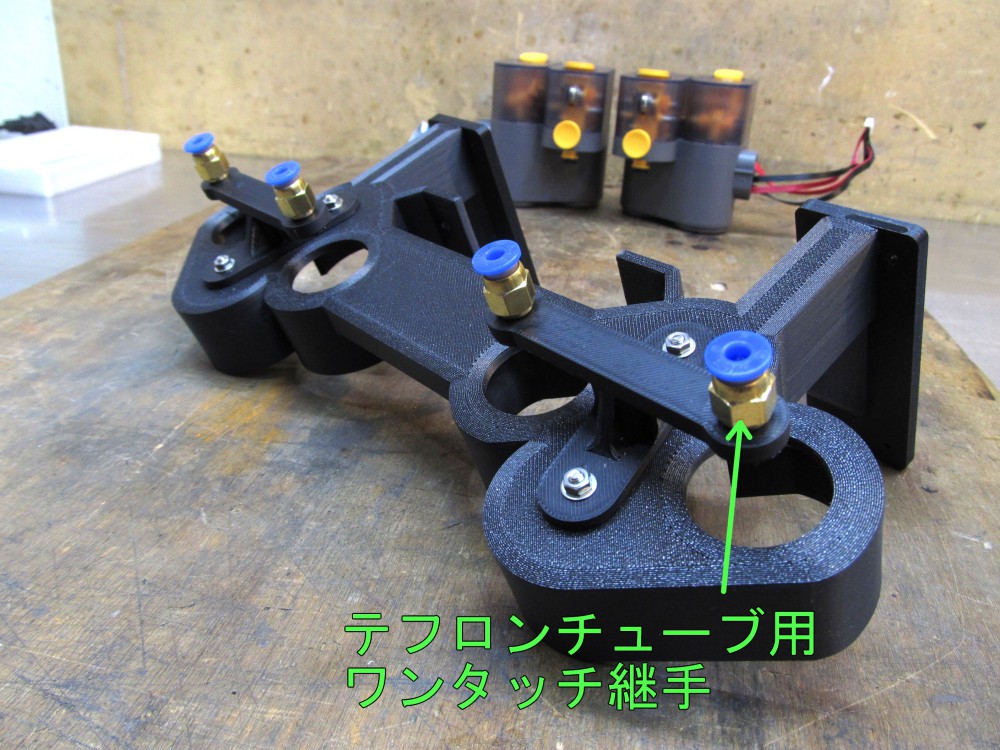

作製したパーツです。

もう一台の3Dプリンタ―で印刷しました。

フィーダユニットを載せる黒いパーツは2分割で印刷しました。 積層方向を考慮すると一体で印刷した場合強度が心配なので。

新しい3Dプリンタ―を使って驚いたのはやはり精度です。

溝部分は何の考慮もせず幅10㎜、差し込む側も幅10㎜で印刷。 でも問題なく適度なキツさでハマります。

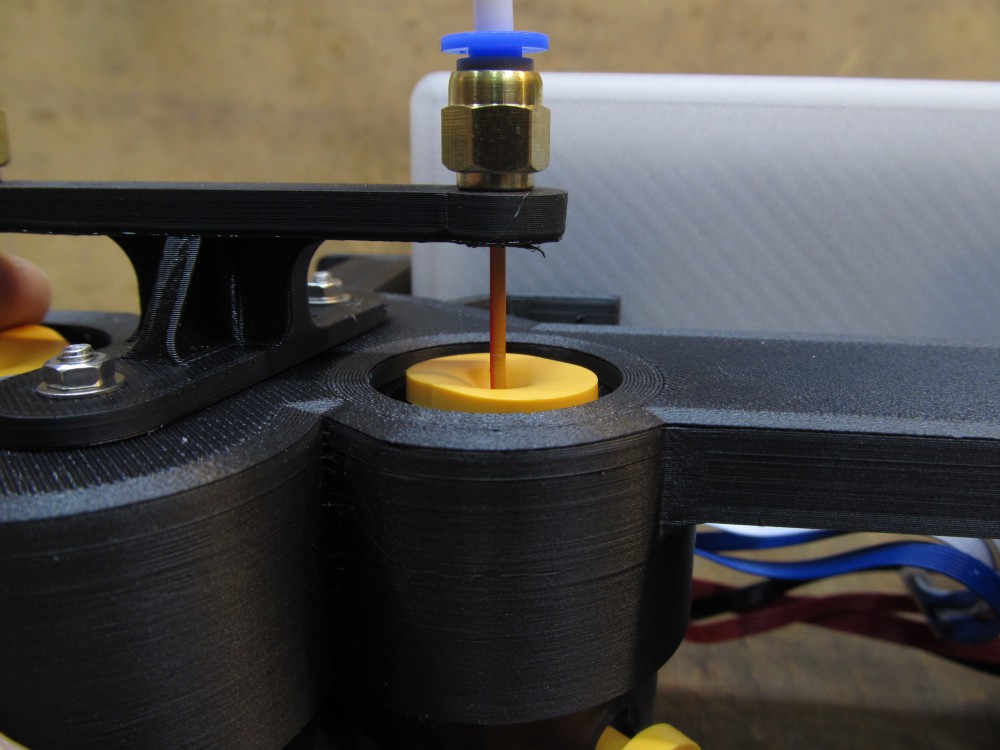

フィラメント供給口も設計どおりに納まります。 青いワンタッチ継手からフィラメントが入ります。

ほぼ同軸上に継手を配置できました!

ちゃんとCADで描いたとおりに現実になっています。 ちょっと嬉しい。

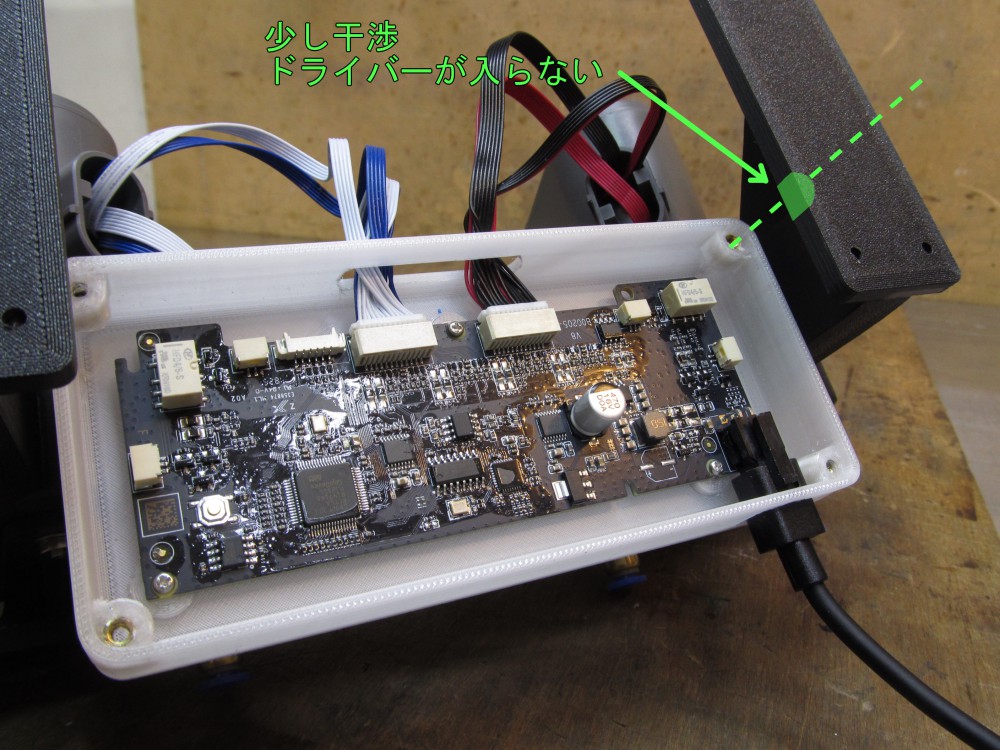

でも失敗もありまして、白いボックスと組み合わせたときに干渉するところがありました。 ネジが締められません。

サービスホールなる穴(切り欠き)作って解消。 緑の部分です。

これにフタをして完成。 エンクロージャーの右側面にネジ止めします。

この固定位置は結構悩みました。

この「AMSフィーダー」と「3Dプリンタ―」をつなぐテフロンチューブが一番滑らかに動く位置はどこかな・・・と。

「フィラメントスプールから3Dプリンタ―まであまり長くしたくないし」、「曲がりがきつい所を作りたくないし」、と悶々とした結果この位置に。

そして初めの写真のとおりの配置になりました。

完成しましたが今後も改良していきます

これで今回の作業はおしまいです。

試しに印刷して「分解したAMS Lite」も問題なく稼働することを確認できました!

これでいったん完了ですが・・・一応つづきの構想があります。

それはボックス内の加熱装置です。

PTCヒーターというモノを購入してありますので、これとデジタル温度リレー(設定温度でリレーをオンオフするやつ)を組み合わせてボックス内を適温に保つ装置を作ります。(いつか・・・)