切削用クーラントをかけながら切断する予定なので、切削屑とクーラントの回収方法を検討していきます。

チップソーカバーは写真のとおりタービンケースっぽい形状をしておりまして・・・、

下側のまあるい穴から掃除機で切削屑&クーラントを吸引します。よって、切削用クーラントと切削屑が一緒に吸い込まれてきます。

切削用クーラントを循環させるつもりなので・・・水分、空気、切削屑を分離しなくてはなりません。

工具メーカーさんなら色々とノウハウがあるのでしょうが、これは素人の思い付き工作。 何が最適かはやってみないと分かりません。頭の中の構想を形にして実験です!

目次

分離といえばサイクロン

ゴミを分離させるとなれば思いつくのはサイクロン。

コンパクトなアルミ製サイクロンが在庫していましたので活用です。

「自作サイクロン」などのキーワードで検索すると出てくるものです。 Amazonでは黒い樹脂系のサイクロンとアルミ製のサイクロンが検索されますがサイズが全然違うので要注意です。

アルミ製サイクロンは高さが17cmほど、パイプ内径は25㎜のかなり小さいサイクロンです。 普通の掃除機のホース内径は35㎜~40㎜ほどありますのでアルミサイクロン単体では容量不足。

でも、今回の用途はそんなに大量の空気を吸わせるわけではないのでちょうどよさそうです。

閃いたモノを形にしますとこんな感じでございます。

これが実際に望みの機能を果たすかは稼働させてみないと分かりません。 集塵の実験装置1号ということになります。 (実験ではなく1号機で完成品としたい・・)

クーラントと切削屑の分離のながれは見てのとおりですが、次のようになるはず!と妄想しています。

①チップソーカバーから(緑の矢印)クーラントと切削屑が吸引されます。

②サイクロン部分で空気と「クーラントと切削屑」が分離され空気だけがサイクロン上部から排出されます。

③サイクロン下部のビンに「クーラントと切削屑」が溜まります。

④ビン中央部分のフィルターを通過して切削油タンク(ステンレス製)に「クーラントのみ」が溜まります。

切削油タンクに溜まったクーラントはどうやって循環させるのか?って。 それはこれから考えます。

サイクロンでは水分の分離は難しい

上記写真では掃除機側はまだ未完成ですが、吸引実験を水道水を使って行ってみました。

掃除機「弱」ではまあまあサイクロンは機能してくれたのですが、それ以上の吸引力になるとサイクロン上部から水分が掃除機側へ(写真だと緑色のホース)へ吸い込まれていきます。

これはまずいです! サイクロン~掃除機の間に水分を除去する装置が必要です。

水分除去 ドロップボックス

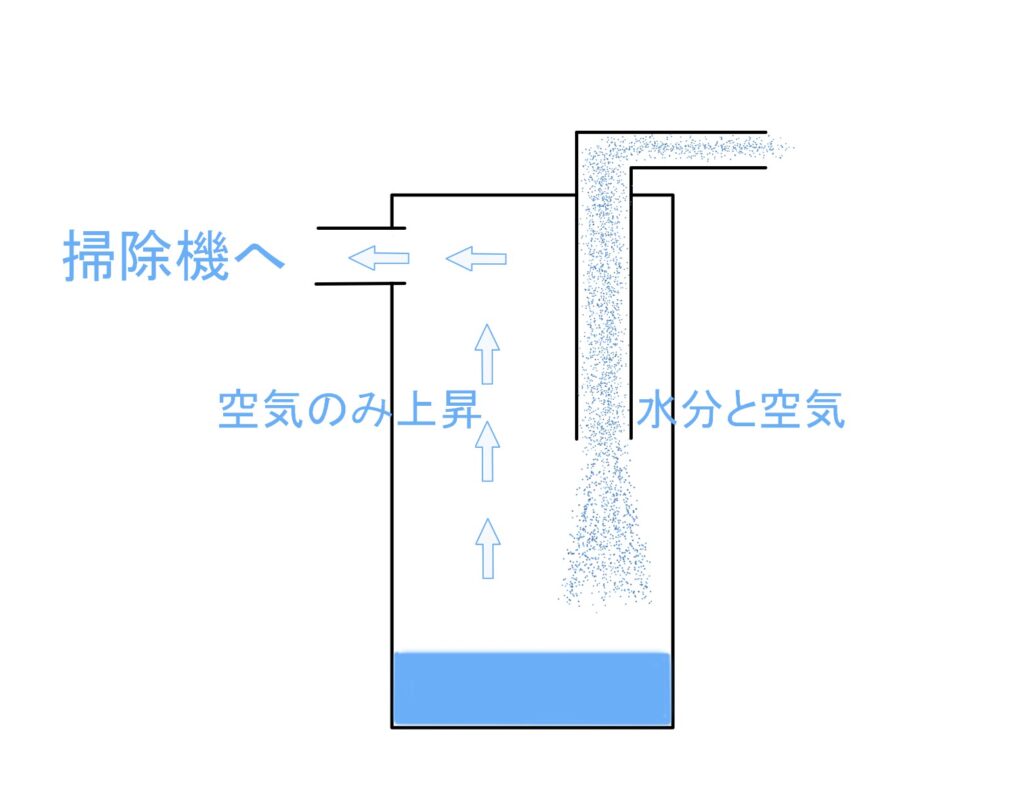

縦長の筒の下部に向かって「水分の混ざった空気」を吹き付け、縦長の筒の最上部から吸引すれば空気だけ掃除機へ吸引されていくのではと。こんなイメージが浮かびました。

これを形にすると・・・↓ ↓ こうなりました。

最大高さ600㎜に収めたいので、その範囲内で可能な限り縦長な筒を作りました。

Φ125㎜の塩ビ管と2リットルの水筒からできています。

水筒内部の白いモノは換気扇フィルターなどに使う不織布です。 これに緑ホースからの「水分&空気」が吹き付けられ水分が水筒底部に溜まっていきます。

空気は塩ビ管上部側面から掃除機タービンへ吸い込まれていきます。

水道水を使ったテストでは水分はすべてドロップボックス(水筒)で回収されました! 大丈夫そうです。

放置していた3Dプリンターが大活躍

今回の工作のように「サイクロン」「水筒」「塩ビ管」「ビン類」といった円筒形パーツにぴったりフィットするモノが欲しいときに3Dプリンターでとっても便利ですね!

「便利!」といっても3Dプリントにあたっていくつかの手順を踏む必要があるのでそれが毎回面倒に感じてしまいます。(自分はパソコン操作より手作業で工作するのが楽しいようです。)

①「欲しい内径の計測」

②「自分の3Dプリンターが0.?mmの誤差で印刷するかの把握」

③「キャドでのデータ作製」

④「スライサーソフトでのデータ作製」

といった作業をするためパソコンと3Dプリンターの間と何度も行ったり来たりします。

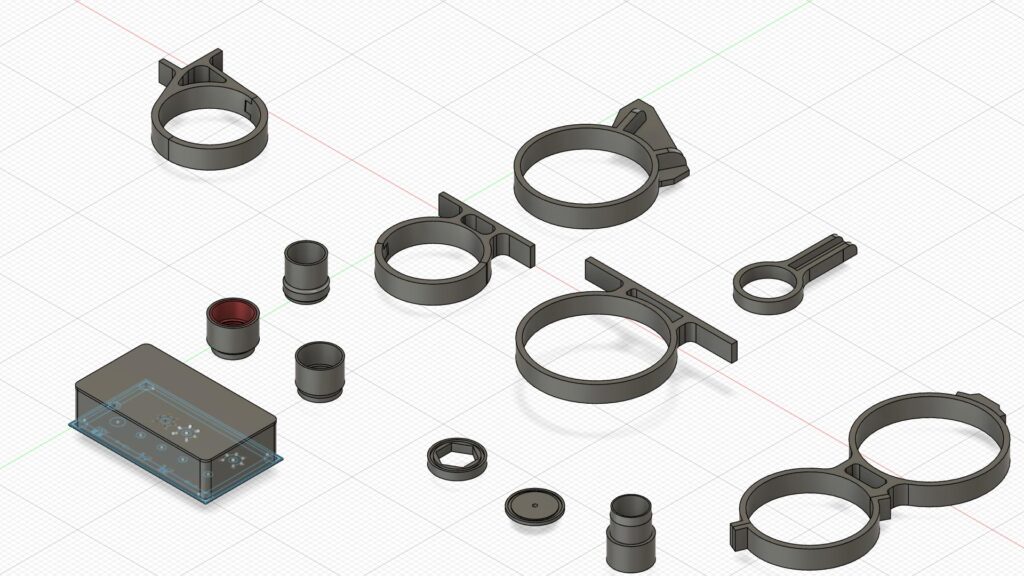

作製したステー類の3Dデータ

これらを3Dプリントしたモノ

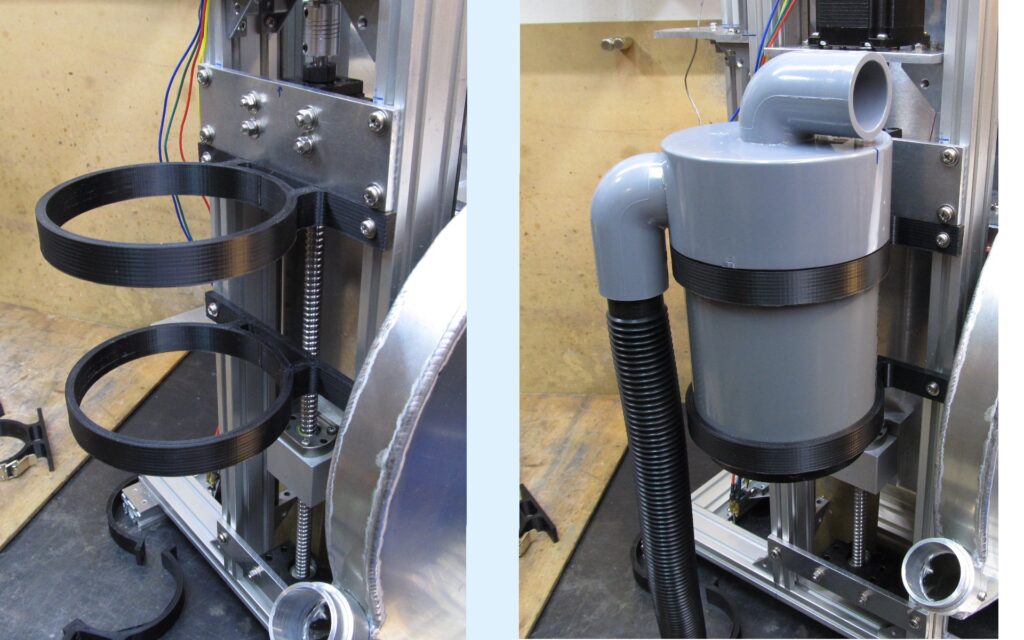

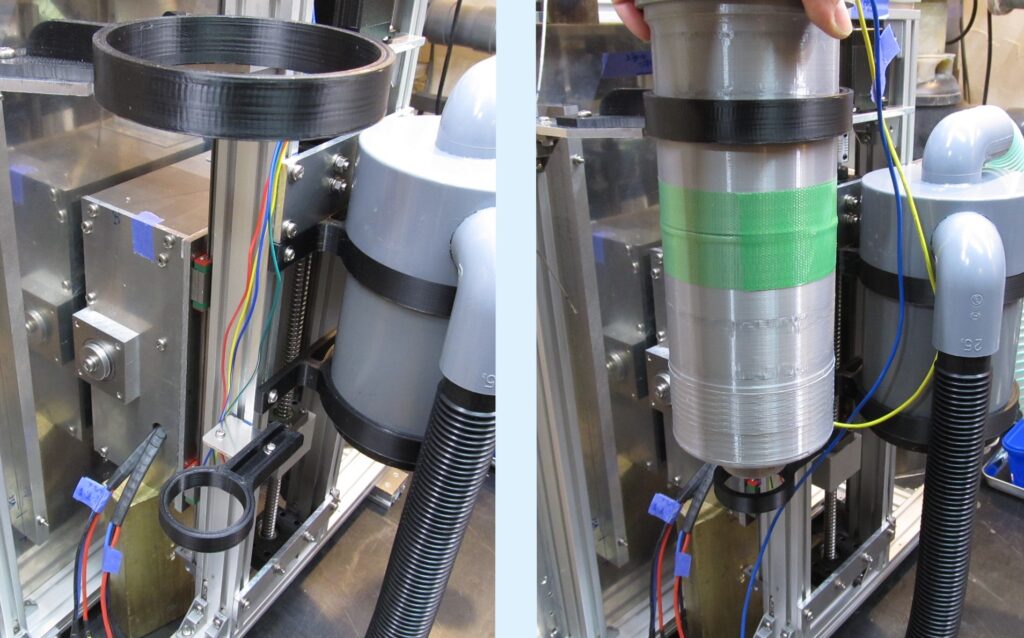

このステー類を使って切削用クーラントと切削屑を分離する装置を固定していきました。

「装置といいましても、単なる「ビンや缶や筒」なのですが・・・。

サイクロン固定用ステーとサイクロン ⇒ ホースのアダプター

ほんとうにピッタリサイズで印刷されるのでホースがささるアダプターは差し込んでいるだけです。これで十分固定されます。

切削油タンク(ステンレス製キャニスター)とビン

ステンレス製キャニスターとビンは両方ともキッチン用品です。 これらを水栓用パーツでつないでいます。

ビンの底部はダイヤモンドリューターでちまちま穴を開けました。

ビン底のステンメッシュフィルター

先の写真の不織布フィルターをステンメッシュフィルタ(市販品)に交換しました。 ステンメッシュフィルターを脱着させるためのアダプターを3Dプリンターで出力。

塩ビソケットの6角形にぴったりフィットさせるパーツも簡単でした。 これを手作業で作るのは至難の業です。

このように収まります。

ドロップボックスの固定具

水分除去ドロップボックスはΦ120㎜の塩ビパイプ。これがぴったり収まる固定具を3Dプリントしました。

掃除機タービンの固定具

上側と下側でサイズが違いますが、センターを合わせてキャドで描いたのでピッタリ合います。

銀色の筒の内部は「タービンの部屋」「掃除機用フィルターの部屋」に分かれています。(すいません、写真がないです。)

この銀色のタービンケースはだいぶ前に3Dプリントしたので樹脂の色が違います。

銀の筒の中にはAmazonで4000円程で購入しましたサイクロン式スティック掃除機(600w)のモーターが収まっています。

話が逸れますが、15年以上前のサンヨーの掃除機(1000w)をヤフオクで購入し分解して使おうとしたのですが、吸引力の割に騒音がひどくビックリしました。

日本製なので古いとはいえ期待していのですが、この銀の筒に納まっている600wの方が同じ音量なら吸引力は断然上でした。

ゴミを買ってしまいました・・・。

今後の工作

1,切削用クーラント循環ポンプの取り付け。

2,チップソーの前側といいますか切断側のカバーの作製。

切削用クーラントをかけながら切断するのでクーラントが飛び散らないように工夫をせねばなりません。

いつになったら完成するんだろう・・・