今回の作品は、「フライス作業ができるボール盤」の電源スイッチボックスの作製です。

最近買い替えました3Dプリンタ―に活躍していただきます。

スイッチや電流計、パイロットLEDといくつものパーツが並ぶボックスの作成には3Dプリンタ―はもってこいです。

3Dプリンタ―を使えばメーカーさんの既製品のように「直線部分は真っ直ぐ、曲線部分は全て同じR(半径)、直角であるべきところは直角!」とまるで機械が作ったような作品が出来上がります。

というか、機械が作っているのですが・・・。 キレイにモノができるととても嬉しいのです。

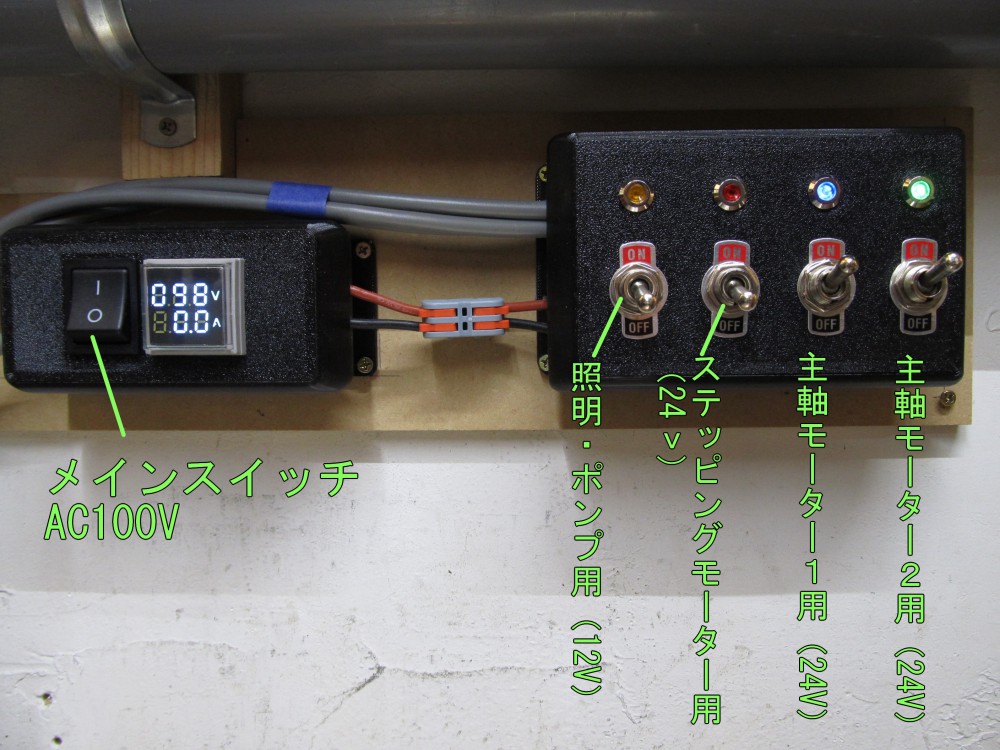

まずは完成品

写真の様に、複数のスイッチが並ぶといった均等な間隔が要求されるモノには3Dプリンタ―はぴったりです。

「手作業で正確にポンチを打って、ドリルで下穴を開けて・・・」と丁寧に作業したつもりでも、微妙に穴の間隔が不均等・・・・ということが多々あります。

ですが、3Dプリンタ―で作製するとCADで描いたとおりに複数の穴が正確に並びます。

しかも、制作にかかる時間も短くいいことだらけ。

今回の作品の作製記録に入ります。

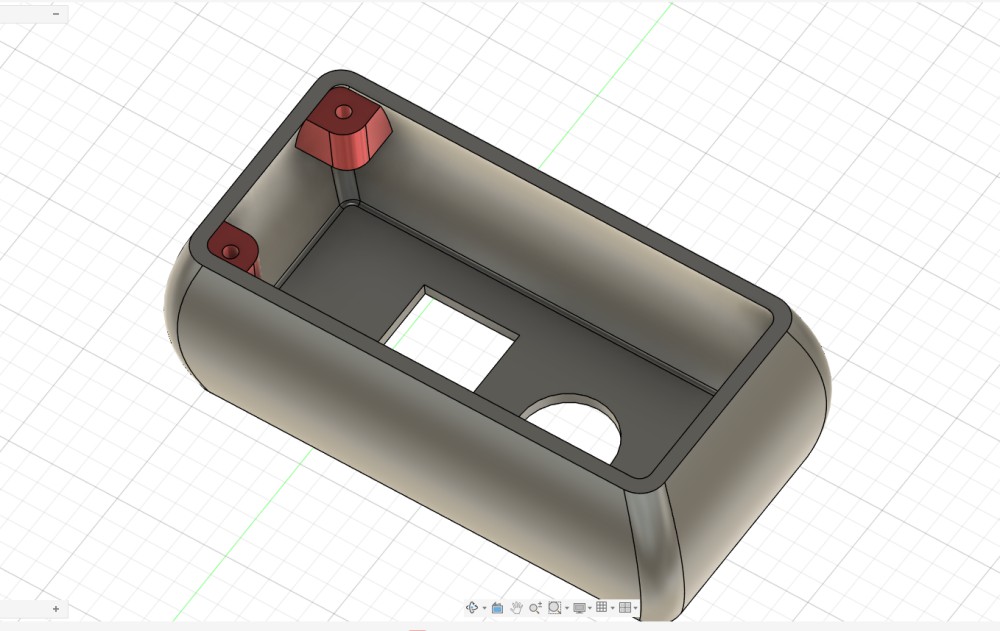

CADで設計。

毎度おなじみ「FUSION」で簡単な絵を描きます。 デザインは適当であります。

なんとなくこんもり膨らんでいるのは「曲面の方が強度がでるかな、膨らんでいた方が配線スペースを確保できるかな」という適当な発想です。

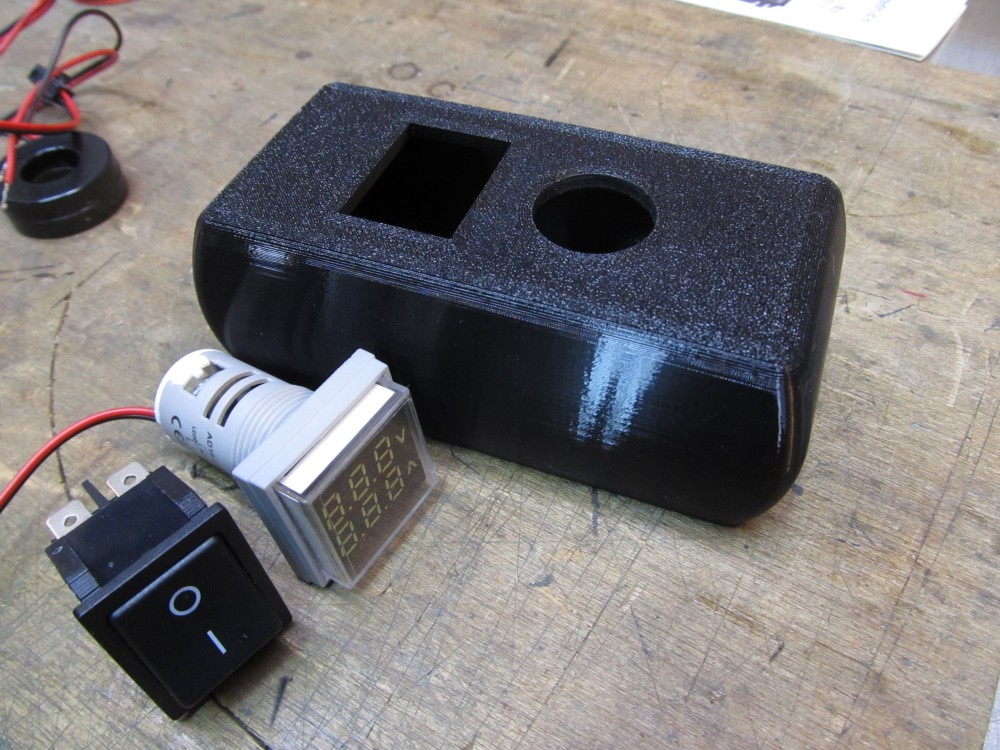

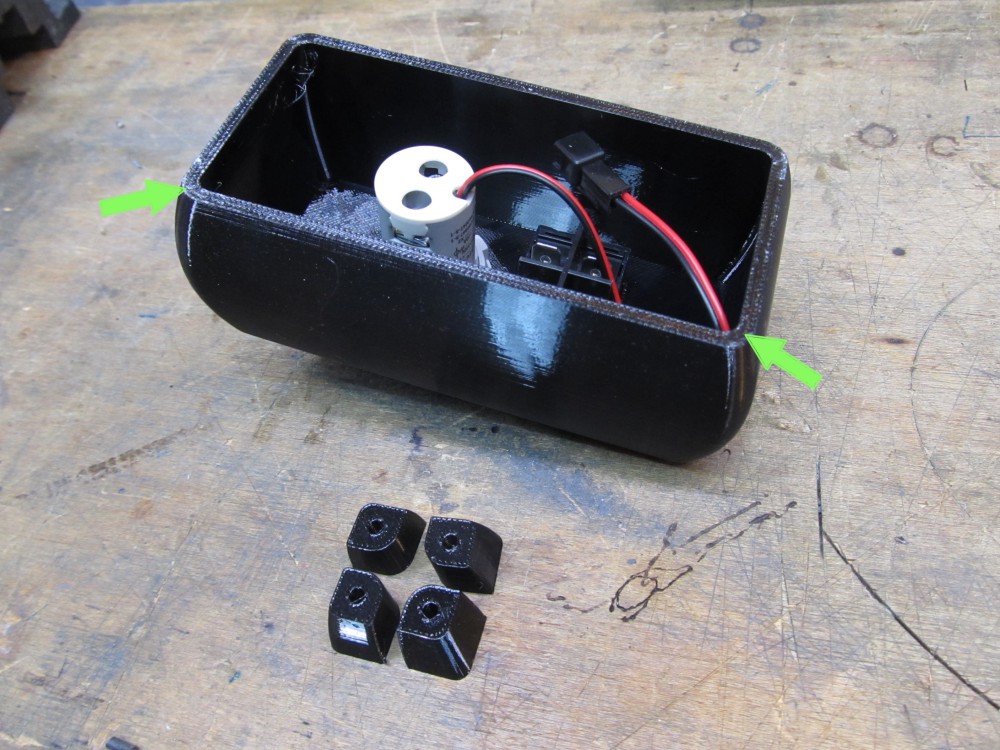

上記データを印刷するとこんな感じ。 ↓ ↓ 印刷時間は1時間34分。

この写真は今回作った小さいほうのボックスで穴が二つだけですが、この穴たちの「位置関係、サイズ」がちゃんと設計どおりに出ているんですよね。

もう一つのボックス(スイッチが4個、パイロットランプが4個)のように穴がたくさんあると、「穴の位置の正確さ」が本当にありがたい。

手作業でたくさん穴あけすると、必ずどこかが微妙にずれてアンバランスになってしまうんですよね。

さらにありがたいのは、ほぼ無加工でスイッチ類がパチパチはまること。 作業がサクサク進んで楽しいです。

次は、フタの固定用ねじの作成です。

フタ固定用ナットの作製

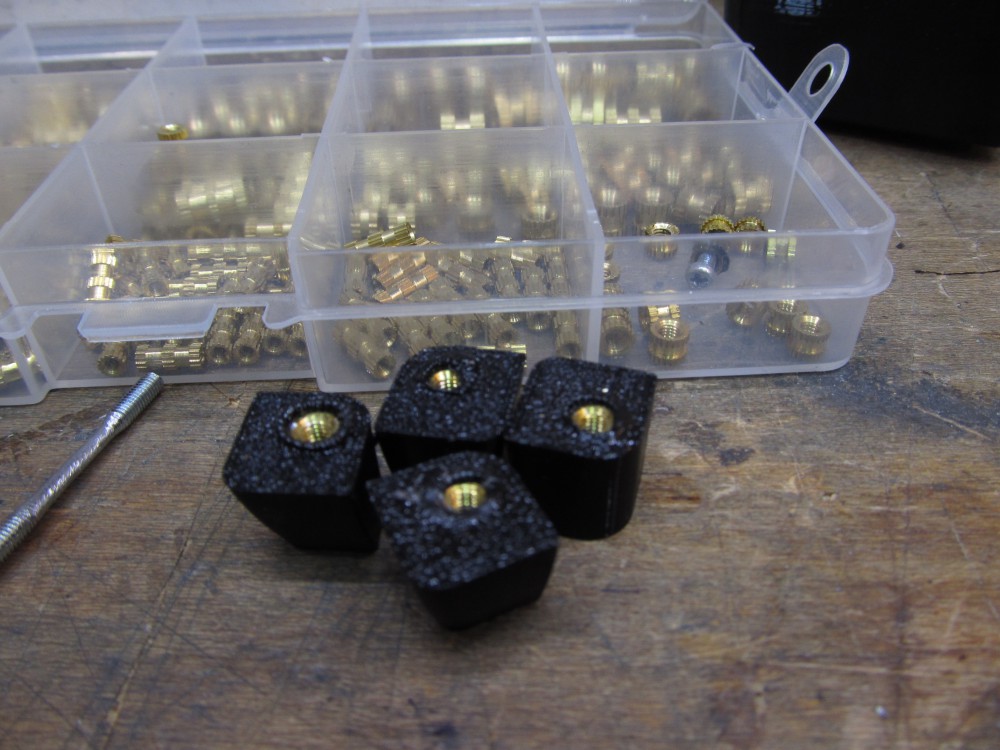

フタを固定する「めねじ」は真鍮製インサートナットを使用します。 写真のパックは1400円程でした。

あまり使わないサイズが余ってしまうのですがお安かったので購入。

このインサートナットを固定するための「めねじ受け」を別に印刷しボックス内側に接着していきます。

前掲のCAD画像の赤いパーツを印刷します。

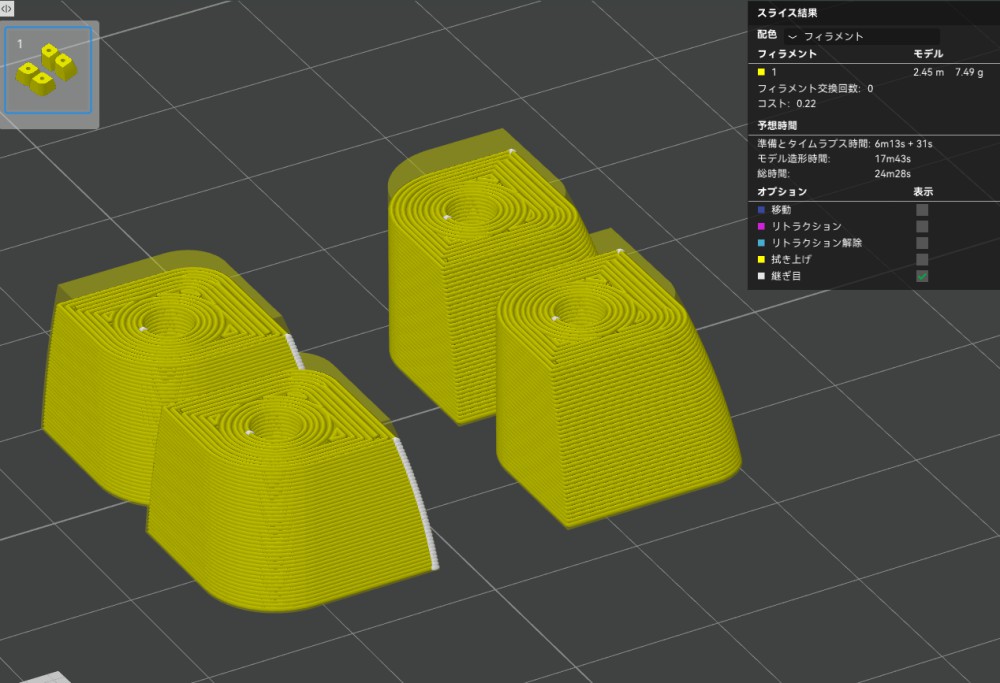

3Dプリンタ―用データを作成するスライサーソフトの画面です。 たくさんのスジ状のラインのとおり樹脂を積層していきます。

印刷時間は18分ほど。 写真下部のような変な形をした塊が4つできました。

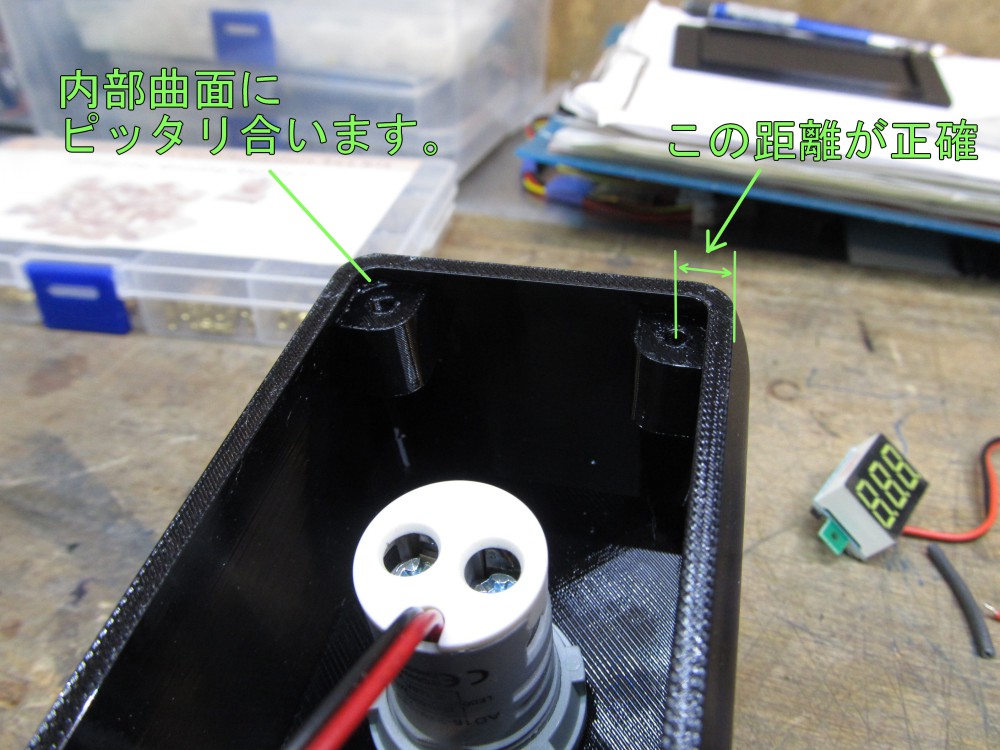

側面がこんもり膨らんだボックスの内壁にぴったりフィットする形状になっています。

CADで描いたモノを印刷しているのでピッタリ合うのは当然なのですが、この正確さに感動してしまいます。

何の調整もなく接着剤で溶着させられます。

接着剤はジクロロメタンを使用

3Dプリンタ―製品の接着にアクリル用接着剤を使っていたのですが、今はアクリル用接着剤の主成分であるジクロロメタン500㏄をビンで購入しています。

Amazonで500CC入りが2290円でした。 アクリル用接着剤より割安かな。

この接着剤は材料同志を溶着させてくれるので非常に強固に接着できるのですが、慎重に使う必要があります。

といいますのは、3Dプリンタ―の材料を溶かしてしまうので表側(見えるところ)に付くと取り返しがつきません。(私が使用しているフィラメントはPLAとPETGのみです。)

せっかくきれいに印刷された表面が溶けてとても醜くなってしまいます。

テープなどで養生は出来ないんです。 水のようにサラサラで浸透性がバツグンなのでマスキングテープを貼っていてもマスキングテープと印刷物の間に入り込んで溶かしてしまいます。

同様に、手で持っている部分に一滴でもつくと指と印刷物の間に浸透して指紋の形に溶けて凹んでしまいます。

しかも付属のスポイトの扱いがムズカシイ。 ちょっと押すと大量に出てしまうことがあります。

また、体温で内部の空気が膨張しスポイトを押してもいないのにジクロロメタンが出続けるという事態になることも。

(ガラス注射器は空気の熱膨張対策です。付属のスポイトのように体温で吹き出ることはありませんが任意の適量を押し出すのはムズカシイ)

こうなると余計なところに接着剤が流れていき、接着面以外がドロドロに溶けて泣きを見ます。

というわけで、表に出ない内部パーツのみにジクロロメタンを使用しています。 「表面から接着剤を塗布・注入」しなくてはならない場面ではジクロロメタンは絶対に使用しません。

真鍮インサートナットの挿入

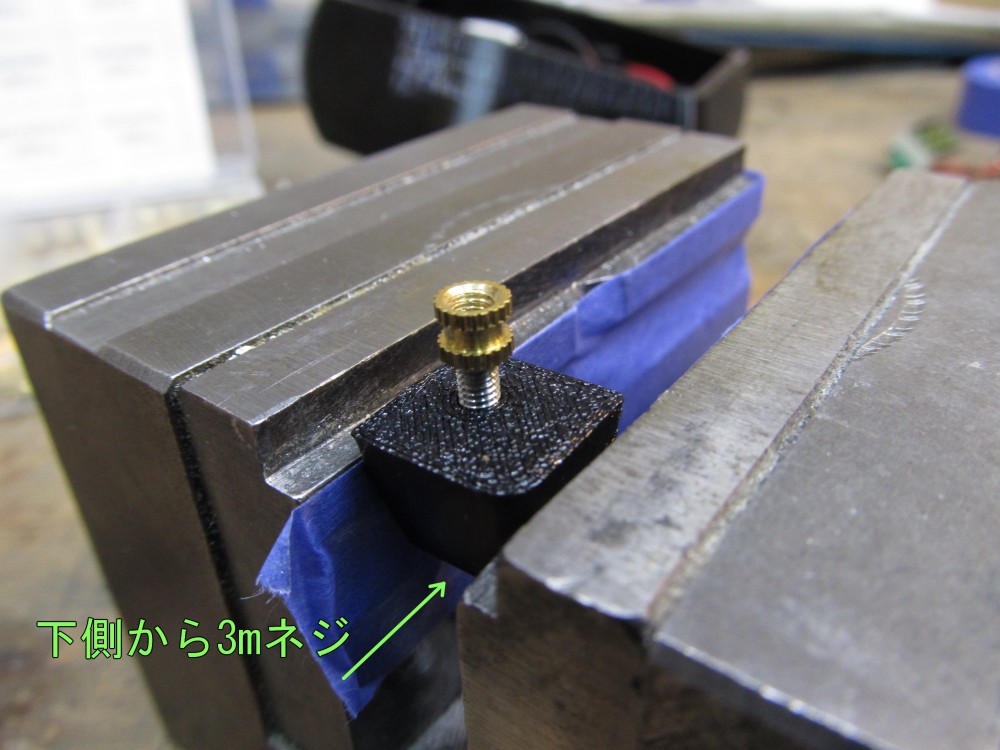

話が接着剤に逸れましたが・・・めねじ受けを接着する前に真鍮インサートナットを半田ごてで圧入します。

写真のとおり下側から入れた長めのネジにナットを固定します。 長めのネジはちゃんと真っ直ぐ挿入させるためのガイド役です。

あとは半田ごてで加熱しつつ真っ直ぐ押し込みます。 樹脂が溶ける温度まで待ってから押し込むとすんなり入ります。

余り熱くないうちに無理やり力をかけると曲がって収まってしまいますので焦らずに。

4個完成しました。

実際に締め付ける時は、写真の下側方向に引っ張りますので、真鍮インサートナットがすっぽ抜けることはありません。

めねじ受けをボックス内側の接着するとこんな感じ。 真鍮インサートナットはフタの反対側(ボックス内側)になり見えません。

ネジ穴もCADで描いてあるので位置が正確で、フタ側の穴とずれがなく快適です。

手作業でボックスの四隅の穴を開けると、大抵4つ穴のうちどれかが微妙にずれて入りにくいんですよね。

いつも、Φ4㎜ねじに対して4.2㎜~4.5㎜位の穴をあけてごまかしております。

それが、3Dプリンタ―で印刷したパーツで組んでいくと4つの穴がピッタリなんです。 サクサクッと作業がすすみ工作が楽しくなります。

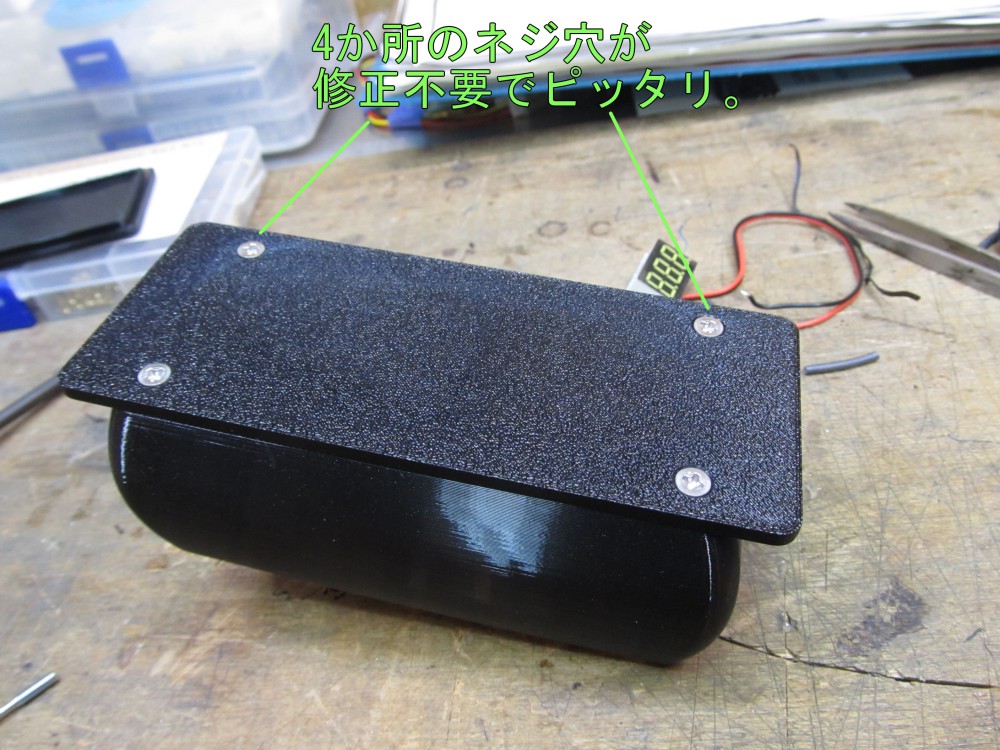

既製品のようにできました

4つのねじ穴の位置が正確なので修正がいりません。

また、4隅の位置が均等?(表現が難しい)なので人間の目で見てバランスがとれており美しい。

4つの穴の位置が一つでもずれていると目で見て「なんかおかしいな」ってすぐにわかりますよね。 微妙にアンバランスってことが。

そのアンバランスが3Dプリンタで印刷するとないんです。 何度も言ってしまいますが、きれいにモノができて嬉しいです。

完成図

今回作成したスイッチボックスは壁面に固定して「フライス作業ができるボール盤」への12v、24v電源供給をオンオフします。

せっかくきれいなボックスを作ったのですが、周りがゴチャゴチャしていてあまり格好よくないですね。(笑)

「フライス作業ができるボール盤」は上記位置に固定で使用し移動させませんので、壁面から電源供給というスタイルをとっています。

作り始めて半年近くたちましたが、なかなか完成に至らないなあと思いつつ・・「作る事、作る過程」を楽しんでいます。

本当によくいわれるんですよ。「そんな機械を作って何を作るの?」って。

何を作るのではなく「そんな機械のそのものを作って楽しんでいるんです!」

本記事でかかった費用

シリコン電線類・・・8152円

12v、24V直流電源・・・6579円

パイロットLED・・・799円

本記事でのパーツ購入額は・・・15,530円でした。

これまでの累計額は・・・338,494円です。