前記事のとおりある程度の構想が出来ましたので、手元にある材料・部品から作製していきます。

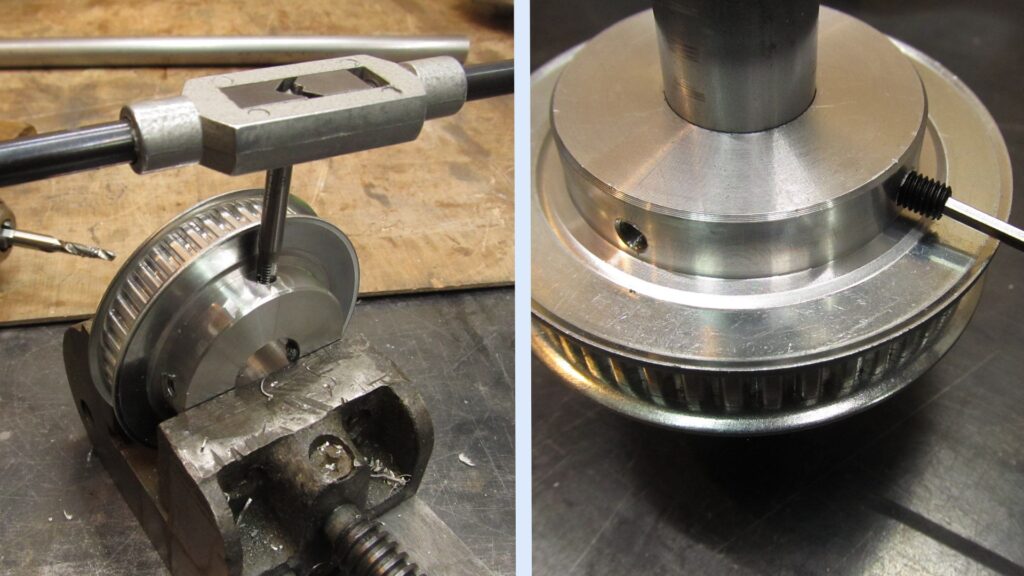

アルミプーリーの加工

まずは駆動部品です。

購入しておいた被駆動アルミプーリー(75歯の大きい方)の内径は10㎜。

軸はΦ20㎜の鉄丸棒。当然入りませんので内径拡大です。

切削バイトはスローアウェイバイトを使っています。 先端の超硬チップを交換すればいつも同じ切れ味が回復するので重宝しています。

スローアウェイ(使い捨て)とは言うものの、もったいないので再研磨することもあります。(本来の使い方ではないと思いますが・・・)

ひし形の超硬チップならダイヤモンドディスクでそれっぽく研磨すれば結構切れ味が回復します。(欠けちゃったら無理ですが・・・)

アルミプーリー内径を20㎜に拡大したらボス部分に固定用ネジを切ります。

イモネジはこれまたAmazonで安売りしているセット品です。

3㎜(3種類の長さ)、4㎜(2種類の長さ)、5㎜(2種類の長さ)、6㎜(2種類の長さ)、8㎜(1種類の長さ)で合計300個入り。

価格は800円!とは驚きです。

こうやってプーリーや歯車を自分の望みのサイズに加工できるって嬉しいですね。うちの旋盤はちっちゃな旋盤ですが、本当に役に立っています。

軸受けはテーパーベアリング

ベアリングの選択にあたり、保持するスクロールチャック(4Kg)が結構重くスラスト方向への負荷が気になりました。

初めは「重いといってもスクロールチャックは4Kgほどだし、重量物の溶接も行わないし、たまにしか使わないし」と言い訳を並べ、余っているラジアルベアリングで済ますつもりでした。

でも、どうせ作るならしっかりとした装置を作ってみよう!とテーパーベアリングを組みあわせて使う事に。

テーパーベアリングを上下で向かわせて使います。 バイクのステムベアリング(ハンドルの軸)と似ていますね。

ベアリングホルダーの作製

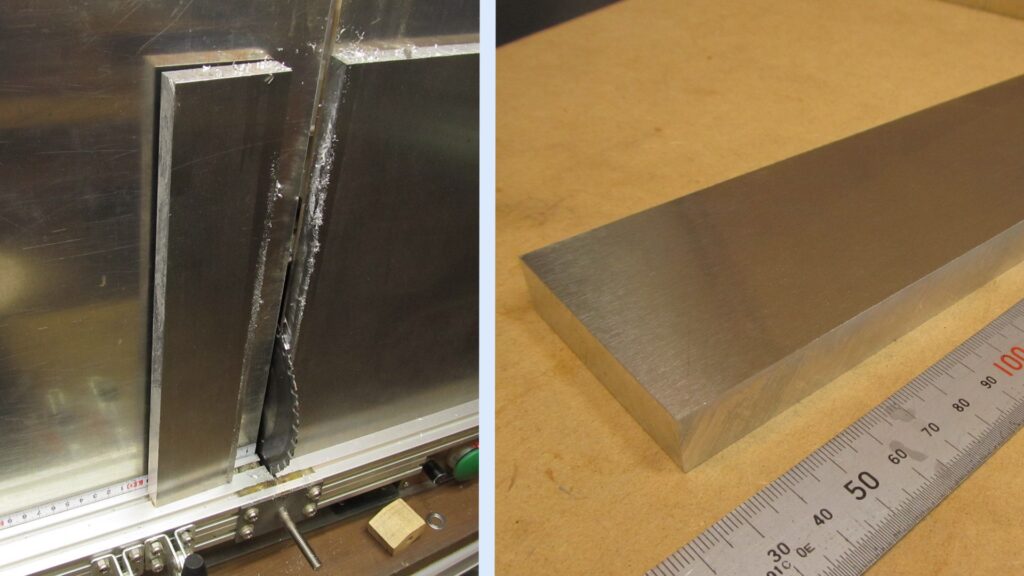

前の写真の四角いアルミがベアリングホルダー。これをフライス盤で作りました。

またまた後片づけが大変なCNCフライス作業の始まりです。

まずアルミ板を切りだします。 毎度おなじみの自作パネルソー登場です。

切断時間は1分ほど。で切断面もツルツル! いつもカットするたびに嬉しくなります。

これは本当に作ってよかった工作機械です。(すいません、自慢させてください)

そして難関のフライス作業。

CADデータ→CAMデータ作製という作業も面倒なのに、「後片づけ」があると思うとなかなかやる気が起きません。

切削用クーラントにまみれたアルミ屑の清掃には毎回悩まされます。いい解決方法ないかなあ・・・。

回転面の溶接

駆動パーツで一番大変だったのが、スクロールチャックを受ける回転板。

Φ20㎜鉄シャフトに鉄の丸い円盤を軸に直角に溶接しなくてはなりません。

「一か所スポット溶接しては旋盤にくわえて回転面のブレを確認」を何度も繰り返すというストレスフルな作業だったので写真がありません。

この丸い鉄板の上にスクロールチャックが載ります。

テーパーベアリングを付けるとこんな感じです。

写真で見ると強そうですね。ゴッツイなあ。

こうやって機械をいじっていると幸せを感じます。(笑)

つづく