覗き窓のガラスがもう一枚分ありますのでこれを機に予備の真空チャンバーを作製しておきます。

インフュージョン成型時に樹脂を脱泡する場合、同時並行で真空チャンバーが必要になります。そのための真空チャンバーでもあります。

使用する材料

容器部分は丈夫なモノなら何でもOK。

「これなら自分の技術でバルブ、ユニオンをネジ止めできる」という素材なら、料理用のステンレス鍋や寸胴~大口径の塩ビ管などなど探せば色々ありそうです。

azarashi工場長は入手しやすく、タップ加工が容易な排水管用塩ビパイプを使っています。

ホームセンターで入手

呼び径100㎜塩ビパイプ×9cm&6cm、100㎜用ソケット×2個、100㎜用キャップ×1個

Amazonで入手

1/4バルブ×2個、真空ゲージ×1個、パッキン用シリコンゴム

ネットのガラス屋さんで入手

外径113㎜の円いガラス板10㎜厚

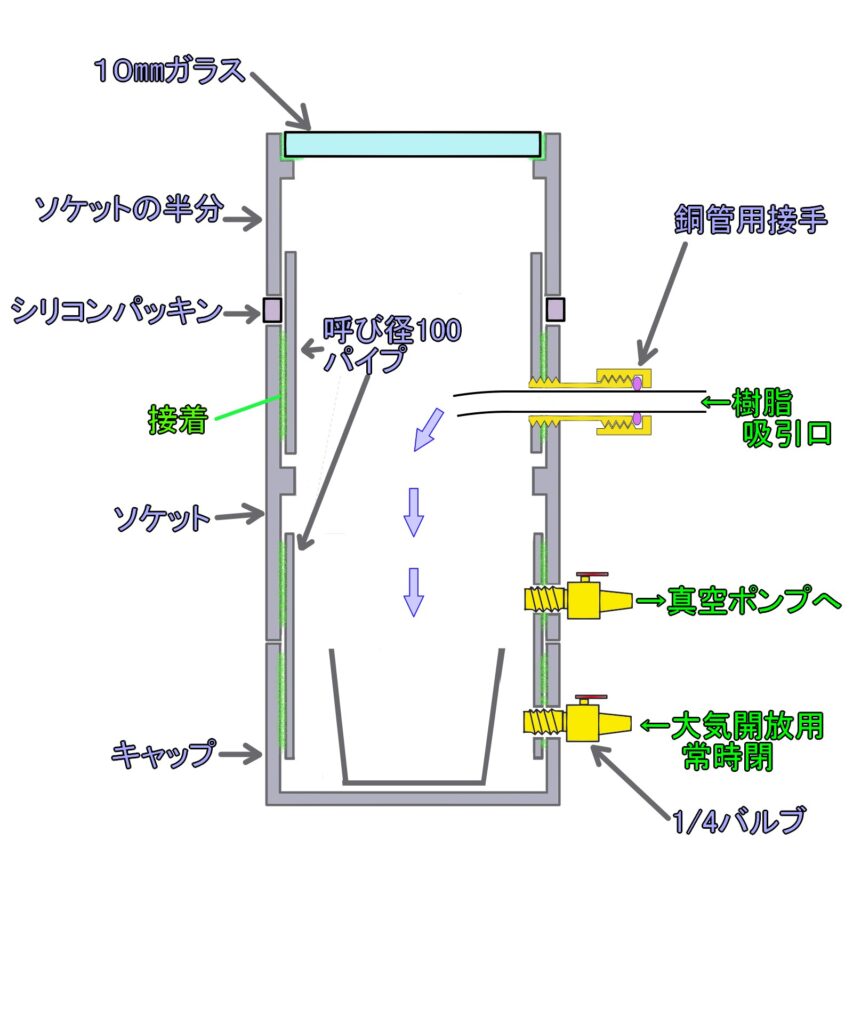

VU管類の組み合わせ方

下からキャップ → VU管9cm長 → ソケット → VU管6cm長 → ソケット(半分にカット)→ ガラス板

となっています。

いつものことですが、材料選択時にはホームセンターで妄想状態に陥ります。

今回は配管部品をどう組み合わせようかと水道管コーナーをウロウロする変なおじさんになっていました。

配管部品を眺めては手に取り、また棚に戻しては眺めて構想を練る・・・あの人ぼーっとして何してるんだろう・・と店員に思われているに違いありません。

でも、店員さんはそんな変なお客をたくさん見てきているので気にしてないさ・・と自分に言い聞かせウロウロ。

こうやって誕生したのがこの真空チャンバーでございます。 絵にするとこうなっております。

キャップ、ソケットと呼び径100のパイプは配管用接着剤タフダイン青(一番安いやつ)で接着。

エア漏れ防止のためたっぷり塗り付け押し込みます。

溶着タイプの接着剤なので塩ビ管に付着すると表面がすぐ溶け汚くなります。美観のため接着剤がはみ出しそうな場所にマスキングテープを貼っています。

バルブの取り付け

真空ポンプ行きのバルブと大気引き込み用バルブの2つが必要です。

1/4インチのボールバルブを使用しています。Amazonで2個入り779円を購入。

このバルブにホースニップルをねじ込んでホースと接続しています。

ホースニップルはSK11の「タケノコ外径9㎜、ネジR1/4」を購入。Amazonで1個で312円。

塩ビ管にタップを使ってネジ山を成型します。タップは管用ねじ1/4PT用。

柔らかい塩ビなのでサクサクネジ山が切れます。気持ちいい!

シールテープを巻いてねじ込めばエア漏れは起きません。

銅管接手の取り付け

銅管用接手は樹脂を引き込むチューブを脱着させるためのモノ。本来の使い方ではありません。

真空チャンバー内に樹脂を引き込んだあと、硬化するまでそのまま放置となります。

当然チューブ内の樹脂も硬化しますので毎回そのチューブは廃棄。

そのため、チューブを抜き差し出来て密閉性を保てるパーツが必要です。で見つけたのが銅管用接手

写真の銅管接手の適合管サイズは1/4インチ。1/4インチ=6.35㎜。

これに外径6㎜の透明チューブ(ホームセンターで売っている、水槽に使う一般的なモノ)がピッタリです。(本体内部が内径4㎜程なので要加工)

購入時にはナットと本体の間にリング玉が入っていますのでOリングに置き換えます。

ナットを締め付けるとOリングがつぶれて透明チューブに密着するという算段です。

銅管接手もタップ立てしてねじ込みます。 これで下半分が完成!

フタ&真空ゲージ

フタはVUソケットをカットしたモノ。 ガラス板10㎜分の厚みを残してソケットの片側をカットします。

ガラス板は弾性接着剤「セメダインのスーバーX」で固定しています。

真空チャンバーは何度も加圧減圧を繰り返しますので弾性接着剤でないと安心できません。

真空ゲージは15㎜厚アルミ板に1/4インチ用のネジを切って「セメダインのスーパーX」で接着。 これにゲージをねじ込みます。

接着中の図

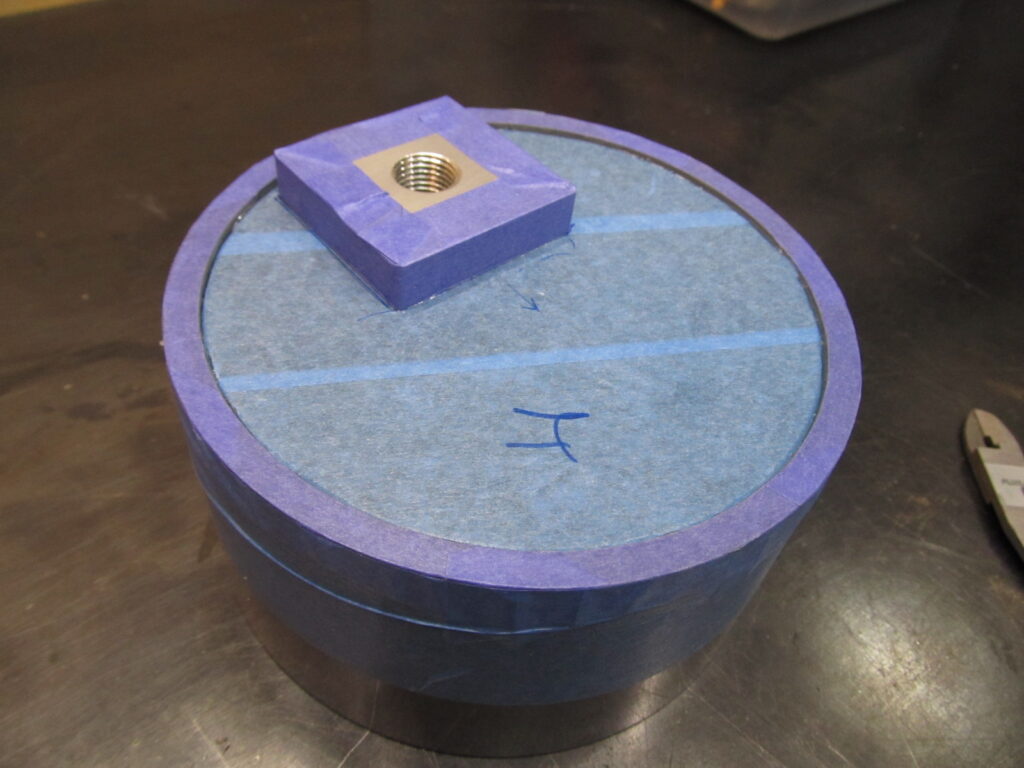

シリコンパッキンの作製

本体とフタのシールを保つパッキンが必要です。 VU管は本来の使い方ではありませんのでピッタリサイズのパッキンはありません。おそらく・・・。

ちょうど型取り用シリコンが余っていましたので、透明プラバンで土手を作って流し込みパッキンを自作してみます。

使用シリコンは「造形ラボのRTV-2 MSR8400」。 お気に入りのシリコンです。

これまで使ってきた「ウェーブシリコン」や「GSIクレオス」は硬化後の弾性があまりありません。薄い部分を強く引っ張ると「ブチっ」とちぎれてしまいます。

対して「RTV-2 MSR8400」は厚さ2㎜幅10㎜位の板状に硬化させたものを引っ張ると3倍の長さまで伸びても全然平気! 硬めの輪ゴムって感じ。

かと言ってフニャフニャはしておらず型用してしっかりと形状をキープしてくれます。

この弾性はパッキン自作にもってこいです。 ↓ 硬化中の図

型用シリコンは接着しないので硬化後の離型は簡単です。

真空チャンバー、完成!

最後に気密テストをして完成でございます!

下側のバルブを閉、上側のバルブを開にして真空ポンプに接続して内部を真空にします。

その後、ポンプを停止して上側バルブを閉じてしばらく様子を見ます。

ポンプ停止後もゲージは動きませんでした! 完成です!