自作レーザーカッターの構造材(フレーム)はFRP&MDFボードで自作予定でしたが、その理由は少しでも軽量化したかったからです。

ネットを検索しますといろいろなレーザーカッターがあります。

卓上に設置して、コースターなどはがきサイズの小物に刻印するものから、CO2レーザーを使った業務用に近いものまで・・・値段もピンキリです。

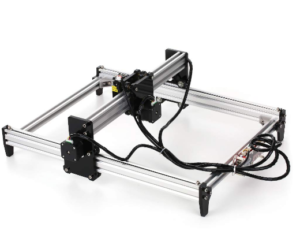

私が理想とするのは、このような加工対象物に置いて使用するレーザーカッターです。

これならX軸、Y軸の可動範囲以上のサイズの平板にも描画できます。

例えばテーブルなどの家具に乗せてその天板にレーザーで描画、刻印ができそうです。

「テーブルの隅っこに刻印出来たりしたら楽しいかな」と・・・・。

このタイプのレーザーカッターを自作するなら、持ち運びを考慮して軽量なタイミングベルトで駆動するのが理想です。

しかし、今回の自作の目的は、「CNCフライス盤を自作する練習台」であるため、ボールネジ、リニアスライドなどCNCフライスと同じパーツを使わなくては意味がありません。

そう、重~いマシンになります。

形状は、持ち運びを目的としておきながら、構成パーツは据え置き型の重量級という矛盾したマシンの作成となります。

せめて、「少しでも軽量化を!」とフレームの一部を木材(MDFボード)+FRPで作ることにしました。

作成過程をYoutubeにアップしました! 読むより見た方が早いですね。

記事の一番下に動画張付けました。↓↓↓

では、軽量フレームの作り方から紹介します。

FRP&MDFボード

構造は2.5㎜MDFボードとFRP(ガラス繊維は#200、樹脂はポリエステル樹脂)を交互に積層しています。

下から、FRP→MDF→FRP→MDF→FRP→MDF→FRPと積層します。

↑この文字列のように、積層も面倒です!

1 必要なフレームサイズにMDFボードを切り出し、MDFボードより少し大きいサイズにガラス繊維も切り出します。

2 積層用の平板を準備します。

平らな合板に、書類用クリアホルダー(100均ダイソーで購入)をスプレー糊で貼り付けたカンタンなものです。この上で積層作業を行います。

3 ガラス繊維を置き樹脂を浸透させます。樹脂を均すのに、昔のバスカード(古い)のようなペラペラの捨ててもいいような板を使っています。

職場のゴミから数千枚単位で見つかった使用済みカードをストックしており重宝しています。(^^)/

4 最終の積層がガラス繊維になるようにして、この表面に書類用クリアホルダーを気泡が入らないように張付け、平らな板で軽くプレスしておきます。

あまり重いものを置くとFRP部分の樹脂が薄くなって強度が出ません。

6 硬化後、離形します!

書類用クリアホルダーが離型剤だと気持ちいいくらいペリッと離型できますよ~。

外周の不要部分はリューター&ベルトサンダーを使って成型していくと、軽くて剛性のある素材の完成です。

レーザーカッターの組み立て

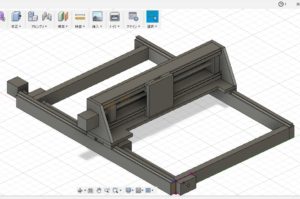

大まかな作りを3dCADで設計しました。部品の干渉がないか確認する程度の設計図です。

設計図に合わせてFRP&MDFフレームやアルミフレームをカットし、組み立てます。

フライスマシンの原理は簡単なのですが、リニアスライド部分は平行がきちっと出ていないと滑らかに動きません。(あたりまえか!)

ここで時間がとられました。

仮止め状態では滑らかにスライドしても、だんだん増し締めしていくと、フレームがゆがむのか動きがしぶくなっていくんです。

適当なところで妥協しております。少し強めに押し出せば、700㎜のレール全長を端から端まで滑っていくのですが、4つ組み合わせたあとはこの程度の動きで妥協しました。

塗装で仕上げ

機構部を作成し、フライスデータでX軸、Y軸が問題なく稼働することを確認をした後に、一度ばらして塗装します。

一度組み上げたものをばらして塗装するって、面倒です・・・気が重いですね。

がんばりました。

がんばりました。

塗装後のパーツたち

つや消しブラックだと落ち着いた大人な雰囲気で、強そうで、手づくりのアラを隠せます!

それに、つや消しブラックって武器っぽくてカッコイイ。

たまたま余っていたスプレー缶を使っただけなのですが。

MDFボードそのままの色合いだと、黄土色で味気がないしアルミと合いません。

つや消しブラックだとアルミフレームとのツートンカラーになっていい感じです。

市販品にはかないませんが、組み上げてみるとモノクロで洗練された感が出たなあ、と自己満足でございます。

さて、完成したものの何に使いましょう??

完成して動作することが確認できると、「成し遂げた!」と満足してしまって・・・これでおしまいか??

<追記>

動画にまとめてみました!