主軸のブレでちょっと悩み中。 またまた脱線で作業が進みません。

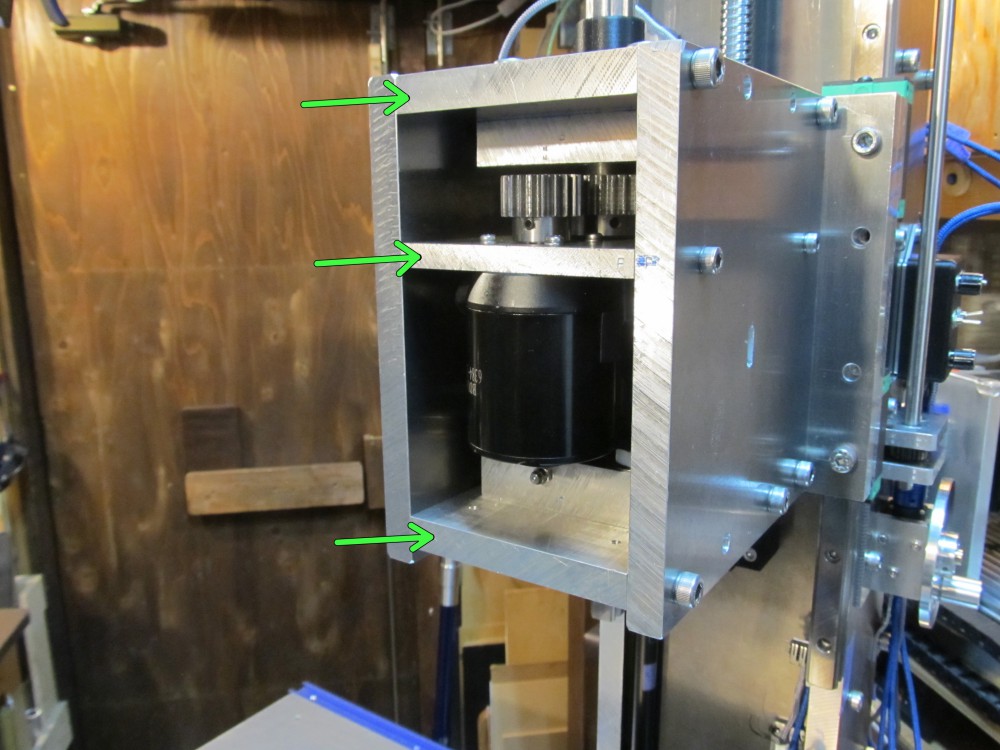

今回の作業は、主軸ギアボックスの調整でございます。

ドリルチャックが結構ブレているような・・

ボールチャックを主軸にセットして回転させると「目で見ても分かるブレ」があります。「ああやっぱりな・・・中華製の主軸とドリルチャックだし・・・こんなもんだろう」、と思いつつもこのまま放置するわけにはいきません。

主軸もドリルチャックもメーカーさんは「旋盤で回転させて作製しているはず」なのでブレはほとんど出ないのではと思うんです。

自分が旋盤で削ったモノでも「パーツ単体を回転させただけでは」ほとんどプレはありません。 当たり前ですよね。

主軸のブレは「主軸とドリルチャックの固定部(MTテーパー)」、「ベアリングとベアリングホルダー」「ギアボックス筐体の精度」などいろいろ混ざって発生しているのかな・・・など思いがぐるぐる回ります。

主軸ギアボックスの確認

まずは、適当に組んであるギアボックスの精度を疑ってみます。

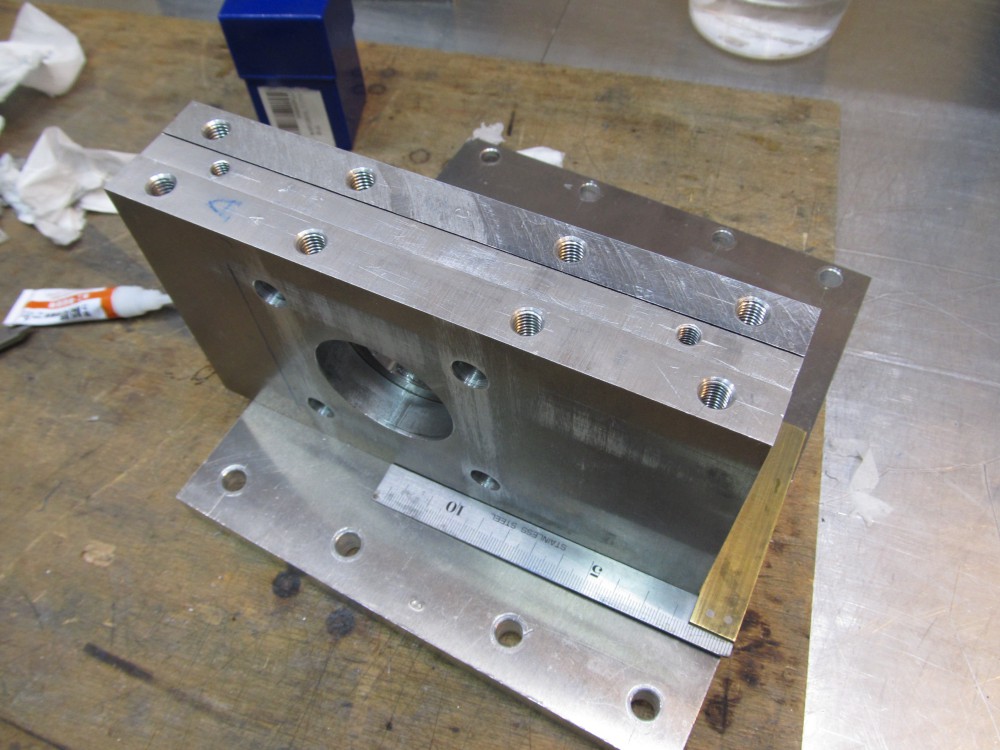

アルミ材のサイズは購入時のまま組んでいるため矢印の3枚が微妙にサイズが違います。

サイズ指定でカットし購入しましたが高い精度のカットは依頼しなかったためこのように結構なサイズ差があります。

厚さの薄い真ん中の板(10㎜)が若干短いですね。 この10㎜板はモーターを固定している板なので主軸ブレにはあまり関係ないと思うのですが、一応3枚のサイズを揃えてみます。

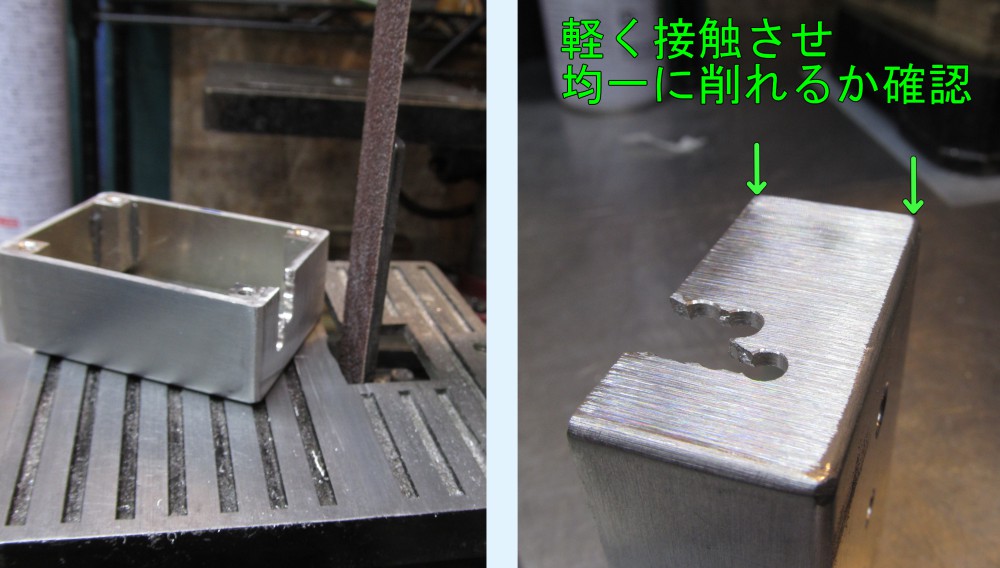

揃えるといっても大きな塊を面出するようなフライス盤などありません。 初歩的な電動工具「ベルトサンダー」にがんばってもらいます。

20年以上使っているベルトサンダーです。 だいぶ古くなりましたが、これまでの故障といえばモーターコンデンサーが1度故障したくらいで元気に活躍しています。 うちの小屋ではかなり使用頻度の高い工具です。 いつもありがとう!

スコヤで直角を確認しても実際に削ってみると直角にはなりません。 ので・・・

端材を試し削りしてベルトが直角に当たるか確認します。

そして、3枚まとめて削ります。

3枚の固定は「木工用瞬間接着剤」。 木工用なのはたまたまあるものを使っただけで意味はありません。

小さなベルトサンダーの小さなテーブルですので、アルミのカタマリの重みが掛からないよう「自分の手でアルミの重量を半分受ける」気持ちでサンディングしていきます。

あまりベルトサンダーには力をかけないように心がけます。 テーブルの直角がズレてしまうのを防ぐためです。

そしてベルトは80番(粗い)の新品に交換してから作業です。

3枚合わせて削った結果、まあまあ揃えることができました。

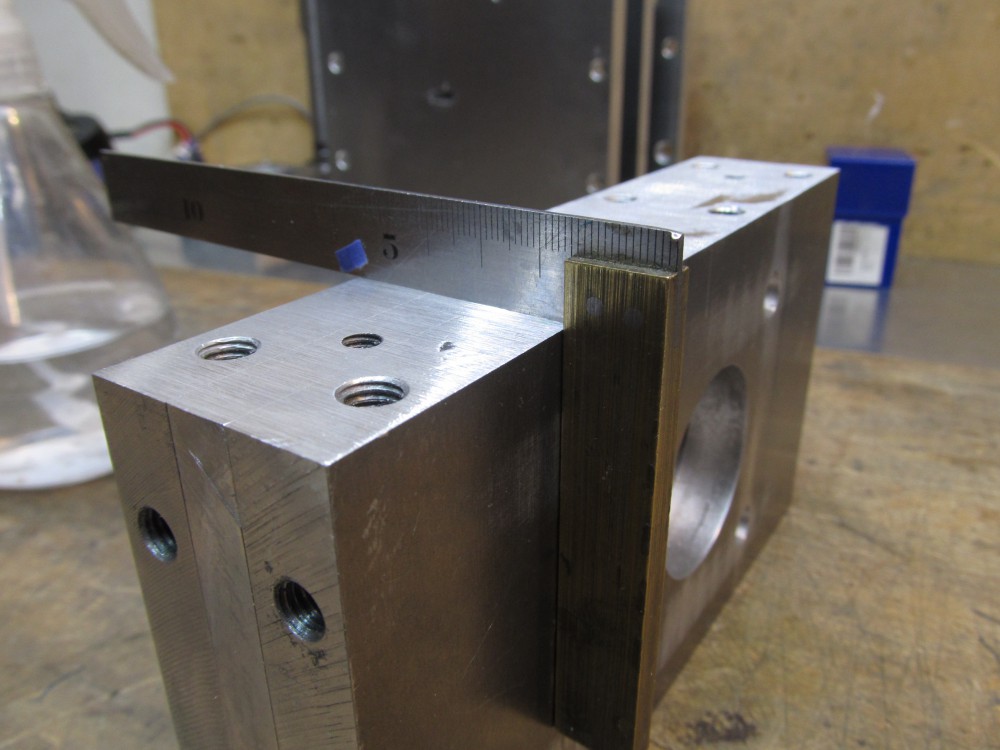

アルミ板の長辺方向も正確に直線にするため「アルミ材に描いたケガキ線に合わせて少しづつ削る」 → 「ステンレス定規をあてライトにかざし隙間を見る」 → 「凸部をベルトサンダーにかすらせて修正する」を繰り返しました。

職人業です。(笑)

結構時間をかけてガンバリましたが、主軸のブレは直りませんでした。 特に変化無しです。(笑)

主軸上下のベアリングがガタなく固定されていれば「ギアボックスの歪み」はブレには関係ないですよね。 ギアボックスが歪んでいればモーターにとっての駆動抵抗になるだけですよね・・。

主軸のブレを再確認

主軸ギアボックスを作業台に降ろしたので、もう一度ダイヤルゲージでブレを確認してみたところ「納得」しました。

自分でガンバってもしょうがない、という納得です。

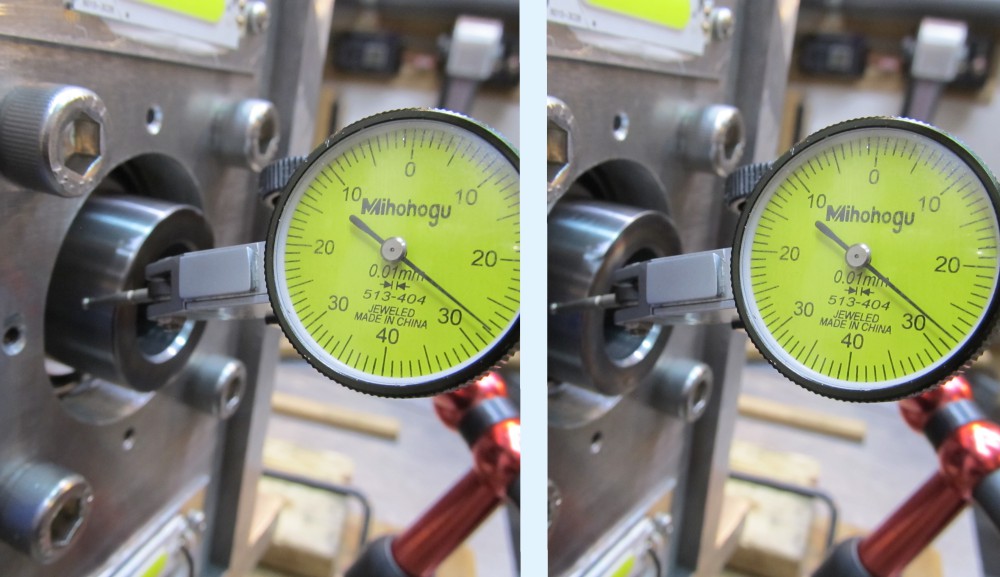

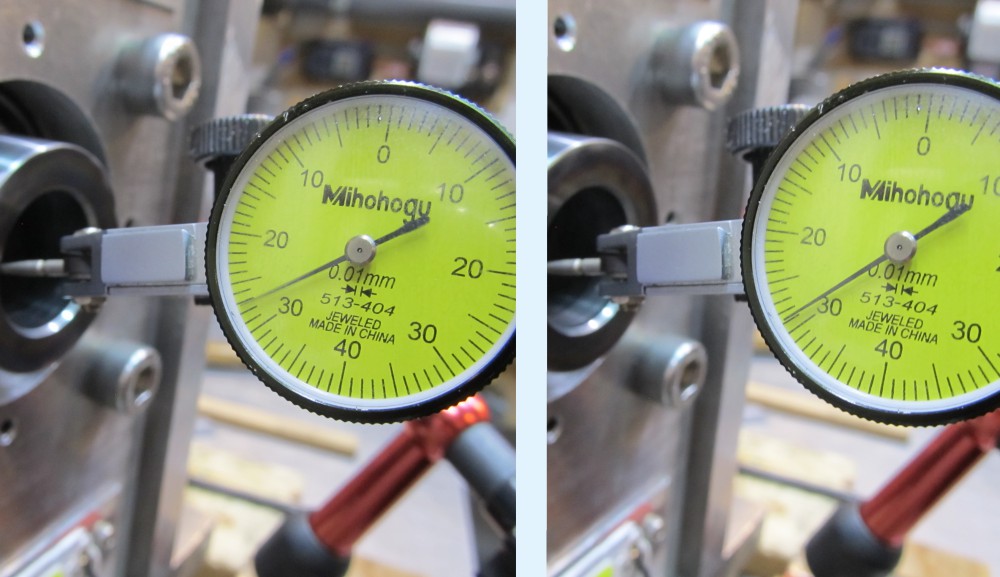

こちらが主軸外径部分でのブレです。

0.01㎜の5分の1くらいでしょうか。(針の厚み分くらい振れます) ぶれはほぼありません。

ですが、MTテーパーの内部で計ってみると・・・

0.02㎜ほど針が振れています。

主軸内部の精度に起因するブレのようですね。 はい、これは私の技術では修正できません。 というわけで主軸のブレの修正?調整?はここまでとします。

MTテーパへの着脱によるブレ

また、ドリルチャックを何度か脱着してブレを計っていると、「ドリルチャックのMTテーパ部分へ差し込み方」によってブレが大きかったり小さかったりと違いが出ることが分かりました。

「工作機械のパーツだからテーパ部は正確に密着するよう加工されているハズ」「誰が差し込んでも同じハズ」なんて盲目的に信じていたのですが、そーでもないようです。

「偶然ブレが少ないハマり方になる」を期待して何度か着脱すればいいってことにします。

自分で修正不可と納得したとはいうものの、心底納得したわけでもないようで・・・

「他のドリルチャックと他の主軸の組み合わせなら中華製でもブレが少ないのかもしれない」と淡い期待をいだいて、もう1セットMT3のドリルチャックと主軸を購入してしまいました。

後日、ブレが気になってしょうがなくなったとき用の検証材料です。

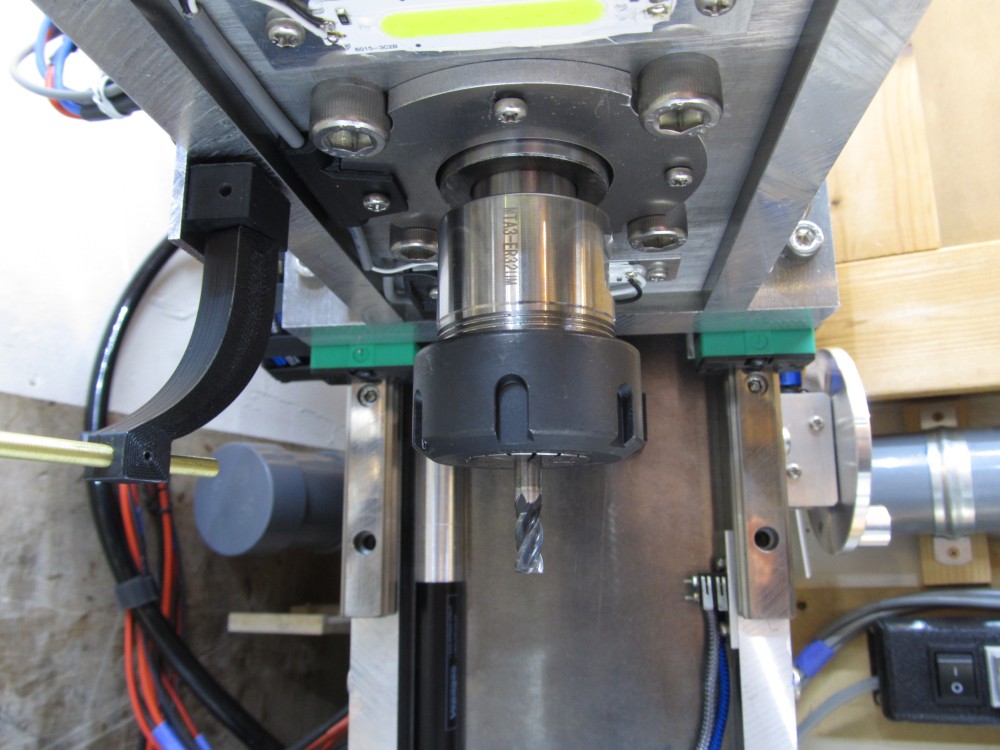

コレットチャックのブレは少なかった

フライス作業をする場合、ドリルチャックではなくコレットチャックを使用しますので、ドリルチャックのブレはあまり気にしなくてもいいのかもしれません。

現在手持ちのボール盤もよーく見てみると結構ブレブレで回っていますしね。 いまさら気が付きました。(笑)

ドリルチャックのブレは目をつぶることにします。

フライス作業用に最近購入したER32コレットチャックに交換して6㎜エンドミルを回してみたところブレは0.01㎜ほどでした。

ドリルチャックと比べてコレットチャックは短いので、これがブレが少ない一因かもしれません。

ブレがあることには違いないですが、「手作りマシーンだしこれくらいでいいだろう」「これ以上こだわっていたら完成しないぞ」ということで、次に進みます!

ちなみに、こちらが購入したコレットチャックER32のセットです。

コレットホルダー(MT3)・・・3,937円 Amazon

ずいぶんとお安いので心配でしたが、何の問題もありませんでした。 もちろん業務用としては精度に問題があるのかもしれませんが、私のレベルでは感知できません。(笑)

黄色いケースに入っているコレットチャック2㎜~20㎜(偶数のみセット)は5,970円で入手。

こちらは中国サイト「AliExpress」からの購入です。

お手頃価格に感謝です

話はずれますが・・・、

このような機械パーツが数千円という金額で入手できるなんて驚きですね。桁が違うのではと思いつつ購入しております。

世間は物価高だと騒いでおりますが、食にこだわりもなく小屋に籠っているazarashi工場長にとって「機械部品たちがどんどん安価になっていく」ので生活費が高騰しているという感覚があまりありません。

(本当に、1週間自宅の敷地から出ないこともあります。)

「私の生活費=機械部品、材料費」なので世間の技術が進歩すればするほどどんどん安価になっていきます。 こんなところに幸せを感じる日々でございます。

本記事でかかった費用

ER32コレットチャック(セット)・・・9907円

ドリルチャック&主軸、比較用追加購入・・・11141円

本記事でのパーツ購入額は・・・21,048円でした。

これまでの累計額は・・・369,635円です。