フライス盤のフレームとなるアルミ材に穴あけ、タップ立てが終わりましたら、いよいよ、組み立てです!

まだ、仮組なのに苦労が報われた気分になっています。

タップを折って20㎜厚のアルミ材にタップを残してしまったのを思い出します。イヤーいろいろ苦労があったなあ。

加工時のちょっとした工夫

こんな工夫をして、アルミ材の断面に穴あけしました。

ホビー用のボール盤では高さが足りないので、鉄Lアングルを溶接してアルミ材をクランプする治具を作りました。作業台の縁に置いて使います。

作業台から床までの高さがプラスされ、長尺ものの断面にも穴あけできます。

もう一つてこずったのが、ステッピングモーターの軸が通る穴です。

φ32㎜のホールソーで開けたのですが、ボール盤の能力不足ですね・・・切削抵抗に負けてすぐに回転が止まってしまいます。

ホールソーを押し付けるとテーブルがたわむため車用ジャッキでサポートしてます。効果絶大!

仮組でちょっと形がみえた。

では、仮組の様子でございます。

自宅でこんな素材で遊べるなんて!

自宅でこんな素材で遊べるなんて!

重量感のあるアルミ材がゴンッとぶつかる音、並べられたアルミの光沢、うーん幸せです。

しかーし、仮組していくと、ネジ穴の精度の甘さが露呈してきました。

何か所かポンチ穴の不正確さからネジが入らない場所がありました。タップ立てしたネジ穴側は修正できませんので、ネジが貫通する側を拡大して対処します。

ちょっとカッコ悪いですが、ネジを締めれば見えませんのでガマンします。

こんな修正を繰り返しているのでなかなか作業が進みません・・・。

ここで「あきらめなければ、必ず成功する」と言い聞かせて作業をつづけるのです。

ふうーっ、本当に動くのかなあ??

フレームが組めることを確認したら・・・

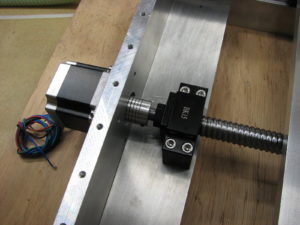

大まかなフレームの仮組に問題がない事を確認したら、ステッピングモーター、リニアスライド、ボールねじなどの機構部品の取り付けに入ります。

今回は、X軸、Y軸のステッピングモーターの取付です。

先ほどの苦労して開けたφ32㎜の穴を中心にステッピングモーター取付ネジ穴を4カ所タップ立てします。

この4カ所はタップを立ててしまいますので、ズレは許されません。ずれたからと言って、ちょっと大きめに拡大してゴマカスことはできません。

慎重にポンチを打って穴あけします。

やればできるじゃん!意外と正確にネジ穴を作れました。

後日、組立時にこのステッピングモーターの軸とボールねじの軸がピッタリ合っていたのに感動しました。

またまた、嬉しくて作業小屋で一人笑いです。ニヤニヤ。

その他のちょっとしたひと工夫。

左の通常のなべネジを使うと頭がデカくてステッピングモーター本体に干渉するため、旋盤でスリム化しました。

専用ネジって感じでかっこいいなあ。削り出された金属って美しい!

X軸、Y軸のステッピングモーターはこのようにアルミフレームに直付しています。

フライステーブル・・構造が甘かった。

シッカリしたフライス盤を作ろうとはじめたのですが、フライステーブルだけは、Amazon、アリババでよくみる20・40サイズのフレームです。

幅40㎜を11列並べて440㎜のテーブルです。

幅40㎜を11列並べて440㎜のテーブルです。

固定方法は、穴をあけてボルト締めすればいいだろう程度しか考えず購入したため、取付時に悩みました。

結果、アルミフレーム専用のTスロットナットを拡大してネジ山をつぶしワッシャー代わりにすることにしました。

やっつけ仕事な感じですね。残念です。

やっつけ仕事な感じですね。残念です。

あと、このフレーム縦方向に700㎜程あるのですが、たわみます。

とりあえず、Tスロットがたくさんあり工作物固定はやりやすそうなのでこのまま進めますが、不具合を感じた場合は、ソリッドな分厚いステンレスへ変更をするかもしれません。

でも、ステンレスってかなり高いんですよね。

では、今回の記録はここまで。