今回の製作物は巻き上げドラム。

ちょっと大きな糸巻ボビンのようなもので、単純な「フランジ付きの円い筒」なのですが結構手間取りました。

毎度のことながら、簡単そうと思っていたモノほど意外と時間がかかりDIYエナジーが吸い取られます。

今回の工作で、「円盤、ドーナツ型の金属板の作成」「円筒状のアルミの溶接」「溶接箇所の旋盤切削」を経験できました。

巻き上げドラム

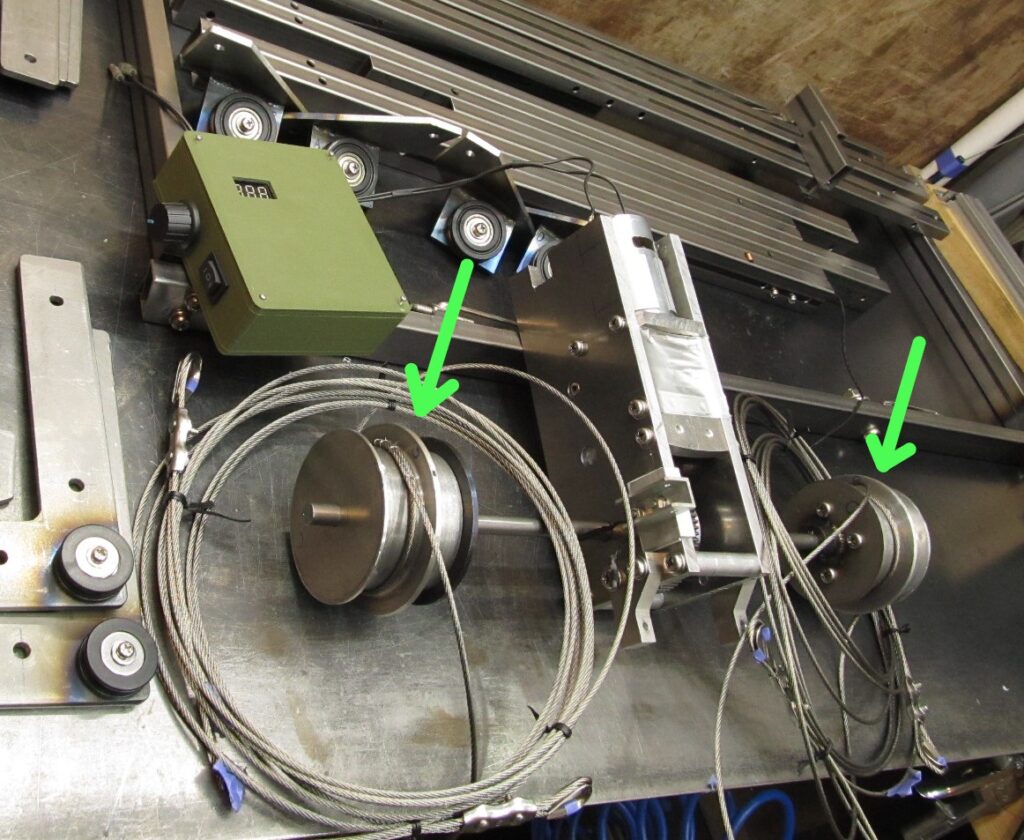

矢印のワイヤー巻き取りドラムが今回のお題です。

荷台の四隅をワイヤーで吊るエレベーター形式なので4ワイヤーを同時に巻き取ります。(ホイストと題して始めましたがホイストではなくなっています。)

本記事作成時点ですでに完成しています。荷揚げエレベーターの概要はぜひ youtube動画をご覧ください!

動画をご覧になればブログの記事など必要なくなってしまいますが、自分の作業記録として綴っておきます。

たかがドラムでも作るのは大変

紙や樹脂の模型工作ならこのような形状のモノを作るのは比較的簡単。

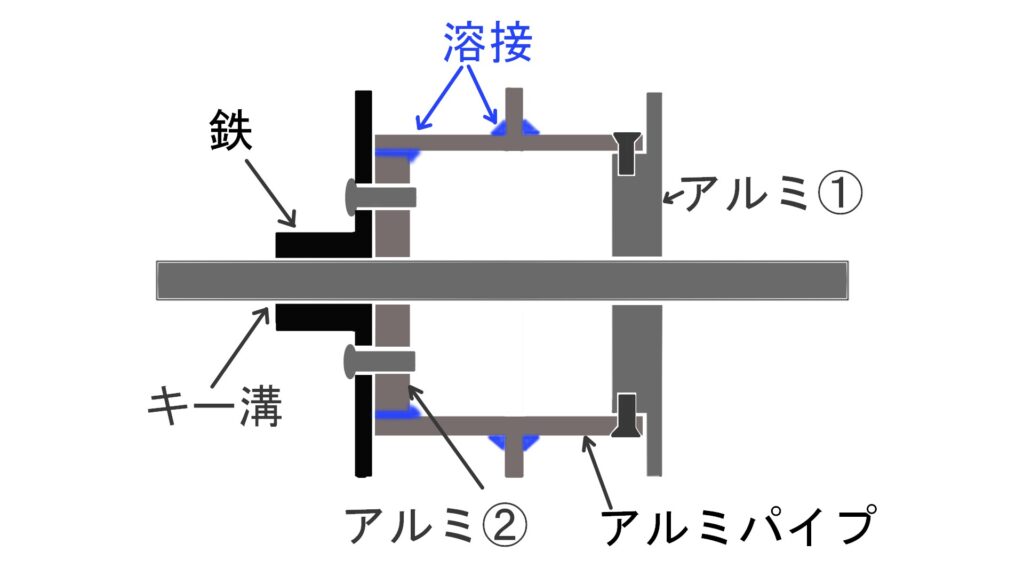

ですが!実際に荷重がかかるパーツとなると丈夫に作らねばなりません。 そのため本体はアルミ、駆動力がかかる部分は鉄で作ることにしました。

構造は次のとおり。

シャフトはΦ10㎜の鉄丸棒です。

このエレベーターの荷揚げ重量は50kg(予定値)です。そのためシャフトと巻き取りドラムの接合部には結構トルクがかかりそうです。

当然、アルミでは耐久性が不安なので力のかかるキー溝部分は鉄としました。

まだazarashi工場長の技術では金属加工に時間を要します。

材料の切り出し

まずアルミ①の削り出しです。

これは自作CNCフライス盤で削り出しました。 こういう作業にCNCフライスはもってこいです。

ピッタリハマります。

ここはネジで脱着式にしてドラム内部へアクセスできるようにします。内部からワイヤーを出すためです。

本体のアルミパイプの切り出し。

自作バンドソーでカットです。こういう作業のためにバンドソーを作ったんです。頑張って作った甲斐があったなあと静かにニヤリっと笑っております。

次はアルミ②の切り出しです。

直径65㎜のアルミ丸棒なので結構時間がかかります。

「バンドソーはゆっくりカットする機械である」ということは承知しておりますが、はやりスパッとカットしたいものです。

アルミ②とアルミパイプを溶接します。(写真ありません) コップ状になります。

鉄のフランジ(センターにΦ20㎜の鉄丸棒で作った軸受けを溶接)をネジ止めしするとこのようになります。

これで鉄シャフトからのトルクが、鉄フランジ → アルミドラムへと伝達されます。

初めて作る機械なので、アルミドラムの形状やサイズが不適ということもあり得ます。そのためにネジ止め式にして交換可能にしておきました。

ちなみに、鉄フランジはこうやって作っています。

1、鉄板(4.5㎜厚)にコンパスで丸をケガいてバンドソーで切り出し。

2、凸凹な外周をケガいたコンパスのラインにそってベルトサンダーで整える。

3、コンパスのセンターに8㎜の穴を開けボルトを通しボルトとナットで鉄板を挟む。

4、ボルトを旋盤でくわえて外周を切削し完全な円とする。

5、ボルトを外し旋盤の爪を逆爪にして外周からくわえる。

6、旋盤で回しながらセンターに10㎜の穴を開ける。

これで中央に10㎜の穴のある完全な円盤が出来上がります。

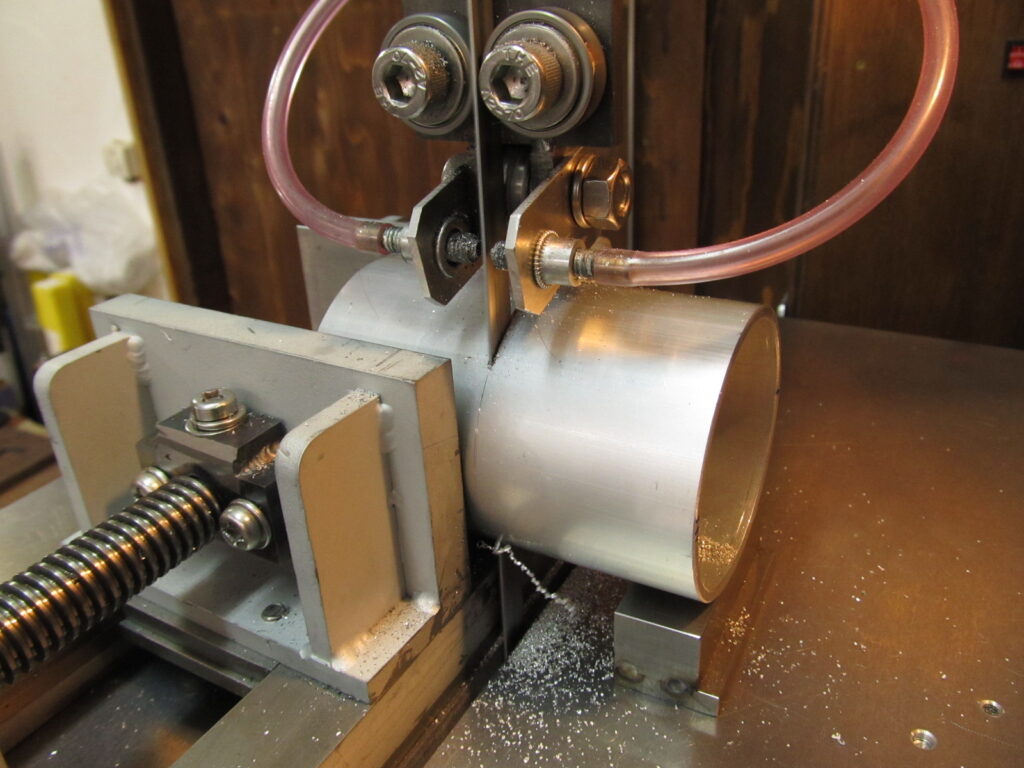

円筒状モノの溶接

さて、今回の工作の一番の難関はアルミフランジの溶接です。

2つのドラムを分割し4ドラムとして使うためセパレーターを溶接します。

このアルミのセパレーターも先の鉄フランジと同様の方法で作成しています。

4か所仮付けしてから全周溶接します。

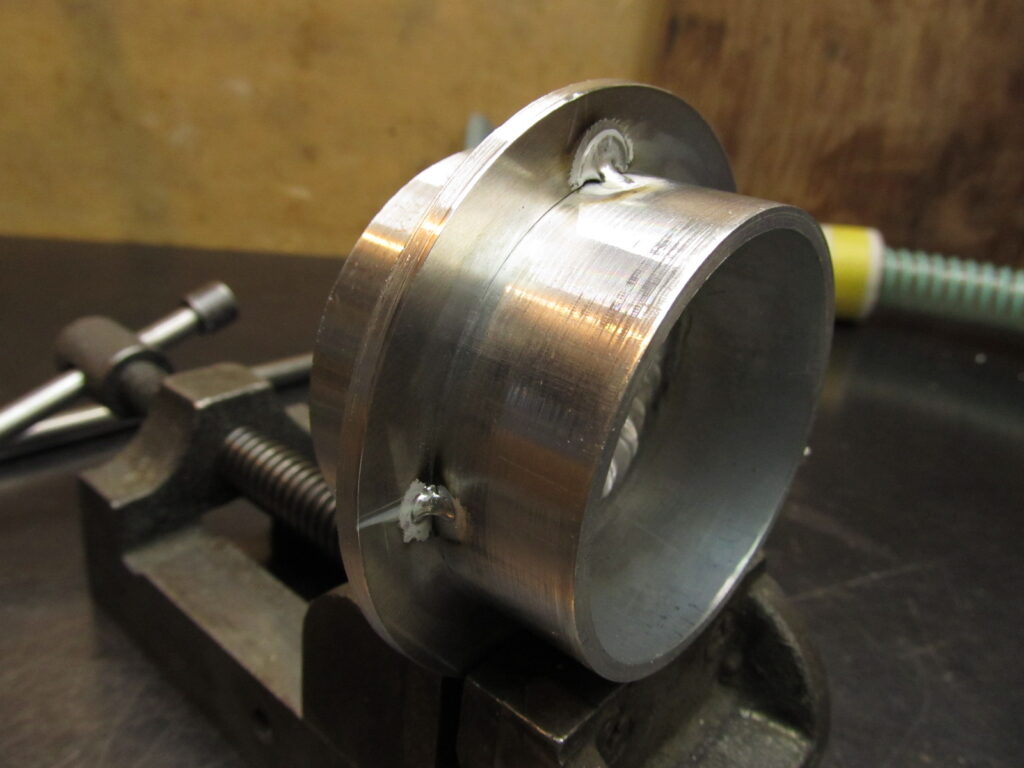

写真のとおり万力で固定して少しずつずらして溶接していきました。

このとき「ゆっくり回転する溶接台が欲しいなあ」と次なる工作のアイデアが・・・。

(早速、ちょっと大きめの旋盤用三つ爪スクロールチャックを購入。将来の工作資材の準備です。)

溶接箇所の旋盤加工

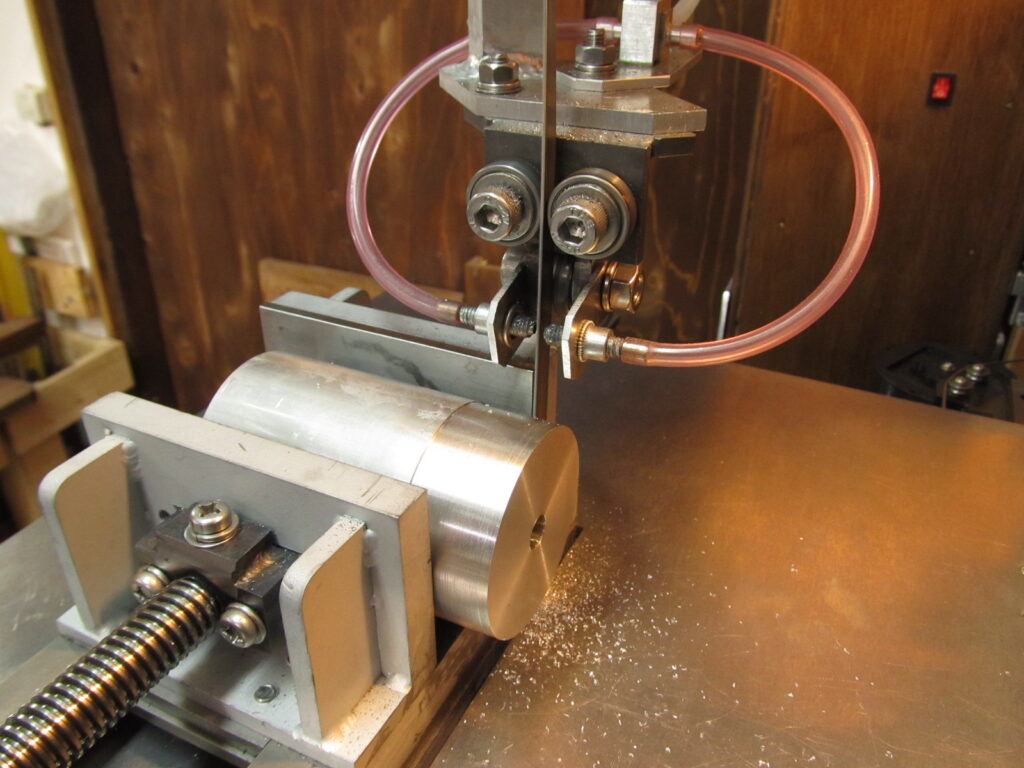

全周溶接後、旋盤で切削し形を整えました。

凸凹なアルミ溶接部分を旋盤で切削すると時々大きく食い込み何度も旋盤が止まります。

旋盤の駆動ベルトにかわいそうなことをしました。

で、出来上がった巻き取りドラムでございます。

きれいなところを写真に撮っています。(笑)

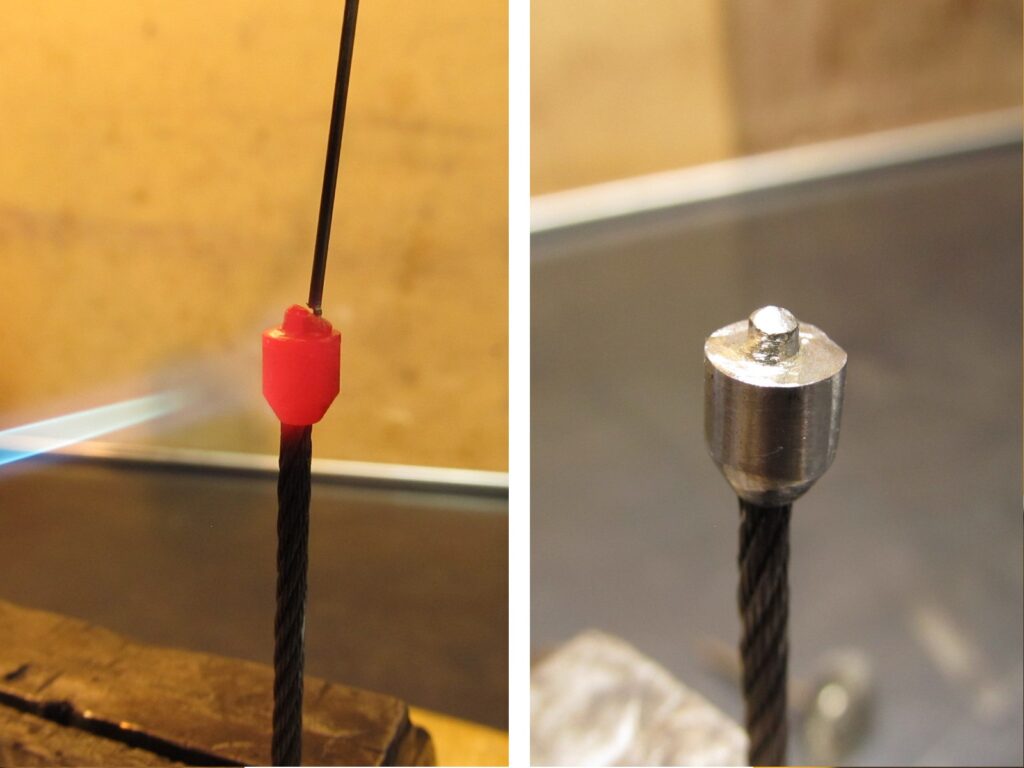

このドラムの中から3㎜ステンレスワイヤーを出して巻き取ります。 抜け止め用タイコは鉄丸棒を銀ロウ付けしたモノです。

これで初めの写真の巻き取りドラムが完成です。

振り返って思ったこと

「フランジ付きの金属製円筒」という単純な部品ですが自分で作るとなると結構大変なんですね。

このドラム作成だけで2日以上かかっています。

アルミ、鉄板を問わず「きれいに円やドーナツを削り出し、溶接するってかなりの手間」であることを実感しました!

作っている最中何度も「市販のホイストを買った方がよかったんじゃないかな・・・」と弱気になり幾度かAmazonを徘徊してしまいました。

が、金属加工のいい機会になりました~!