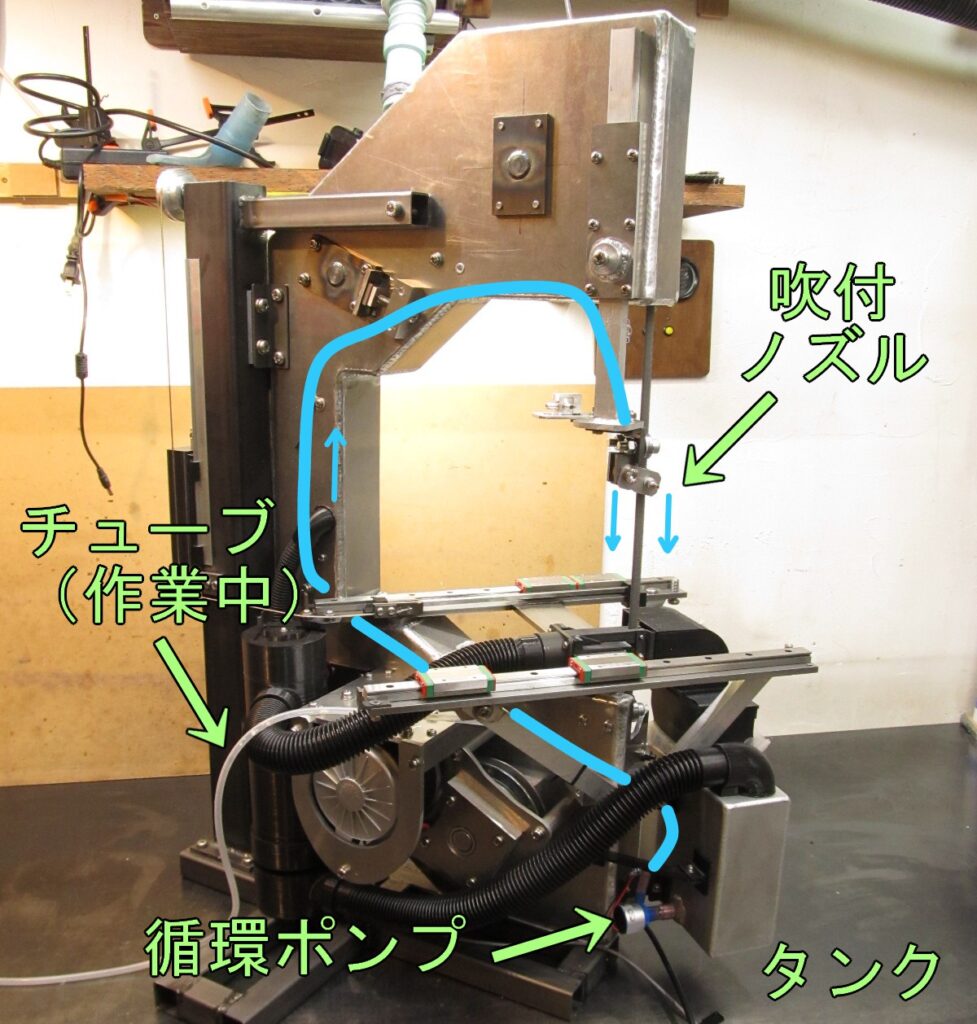

今回の作業日誌は切削用クーラント循環装置の作成です。

タンクからブレードにクーラントを吹き付けるまでのパーツを作りです。

これまで旧バンドソーで金属を切断するときは手動でオイルを垂らしており、この手間を省くべく新バンドソーには切削用クーラントをポンプでかける装置を取付けることに。

単純に噴水用ポンプでぐるぐる回る仕組みです。

切削用クーラントの流れ

1 切削用クーラントタンク

↓

2 循環ポンプ

↓

3 ブレード吹き付け用ノズル(上部ひねり機構部)でブレードに塗布

↓

4 ブレードが対象を切断

↓

5 回収用掃気タービンからの高圧エアでブレ―ドの切削屑とクーラントを除去(吹き飛ばす)

↓

6 吹き飛ばされた切削屑とクーラントをフィルターを経由で回収→タンクに戻る

タンクの作成

最近購入した3Dプリンターを活用すべくタンクをPET樹脂、PLA樹脂でいくつかプリントしたのですが・・・、

誠に残念ながら3Dプリンターの「フィラメント状の樹脂の積層」で作られたタンクは気密、水密性がありません。

積層がキレイに行けば漏れないのですが、積層が荒れているところがあるとそこからジワジワと漏れてきます。

たとえ積層がキレイでも何年も水密を保つとは思えず今回は確実なアルミタンクを採用!

こういう単純な箱なら3Dプリンターよりアルミ板溶接の方が速く確実な製品ができますね。(初めからアルミで作れいいのでは?)

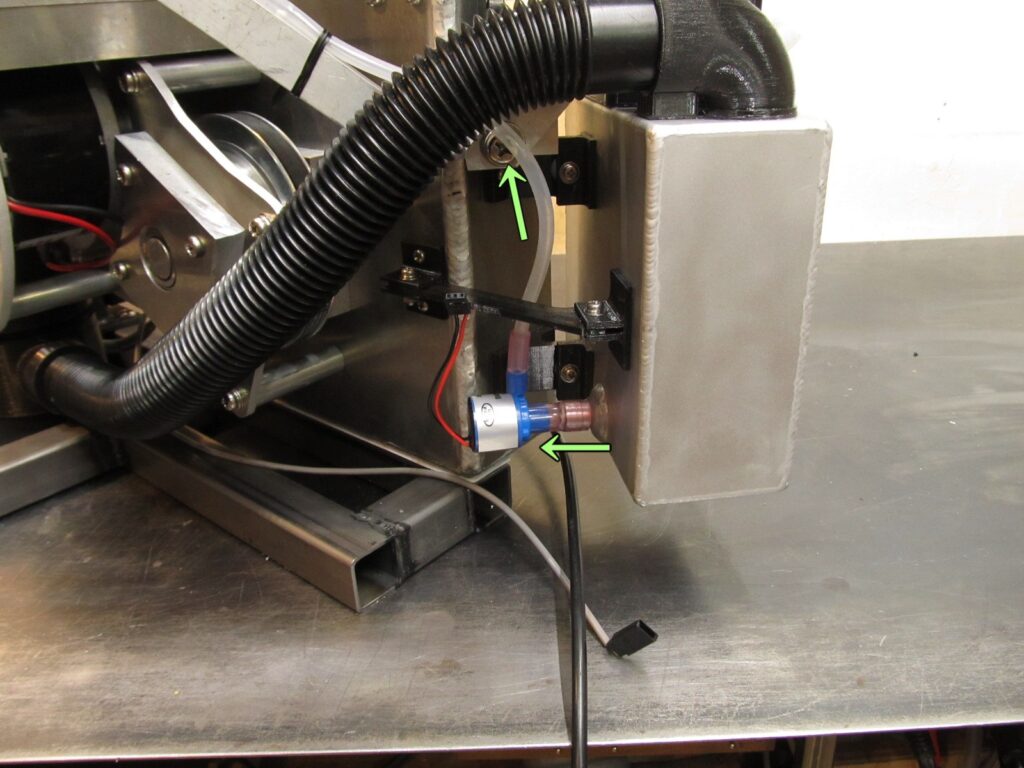

循環用ポンプの取り付け

アルミ丸棒から削り出したニップルを溶接。そこに小型のDC12Vポンプを取付け。 保持は肉厚のホースのみで行っています。

ポンプはAmazonなどでよく見る12vポンプの一種ですが、この青色を選んだのは訳があります。

数百円で販売されている黒い樹脂製のポンプは切削用クーラントの成分に侵されるようです。

以前、CNCフライス盤のクーラント循環に黒いポンプを使用していたら1年ほどで黒い樹脂部が劣化。 亀裂が入り漏水してきました。

同じ黒いポンプを床暖の温水循環や、石切削用の水循環ポンプに何年も使用していますが問題ないのでクーラントによる劣化と判断。

対して、この青色ポンプの商品説明には「エンジニアプラスティック製で耐久性があり、・・・飲料水、ジュース、医療用、食品用に適する」旨の記載あり。

おそらく油脂分への耐久性も高いだろうと、少し高価ですが切削用クーラント循環にはこのポンプを購入するようにしています。

バンドソーに取り付けた様子。

ちょっとピンボケすいません。

呼び水がないと動作しないのでタンク底部に取り付けています。

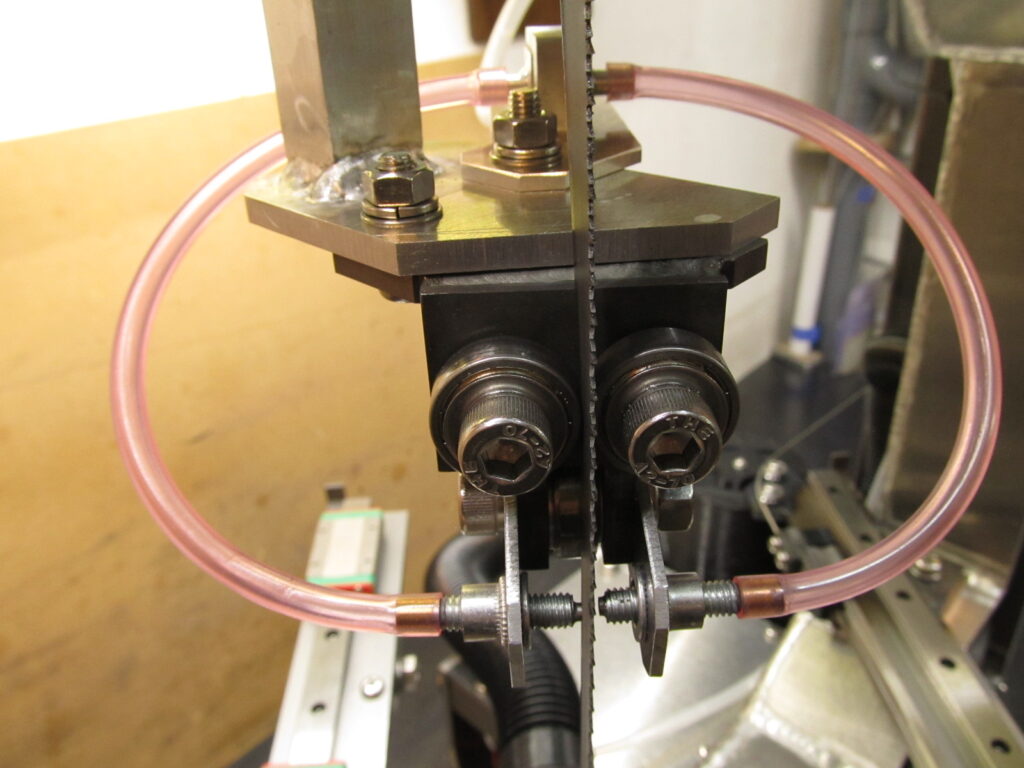

吹き付け用ノズル

上部ひねり機構に吹き付け用ノズルを設けました。両サイドからクーラントを吹き付け切削中の冷却を行います。

先ほどのポンプ、結構圧力がありそのまま噴射するとクーラントが飛び散りびしょびしょになります。

チューブの途中にクランプを設けチューブをつぶしてかなり絞っています。

これでタンクからのクーラントをブレードに吹き付けることができます。(実際はかけ流している感じです)

こういったオイルや水を循環させる装置を作ると大抵思ったように流れないんですよね。

ほぼ100%手直しが発生します。

失敗→手直しを想像するとなかなか前に進みませんが、やる気を振り絞って循環の実験に取り掛かります!