なかなか作業が進まない「フライス作業ができるボール盤」、ついに作業台に設置され電源に接続することが出来ました。

今回は作業台に設置するにあたり3Dプリンタ―を使って作製した小パーツの記録です。

作業台の電源スイッチ

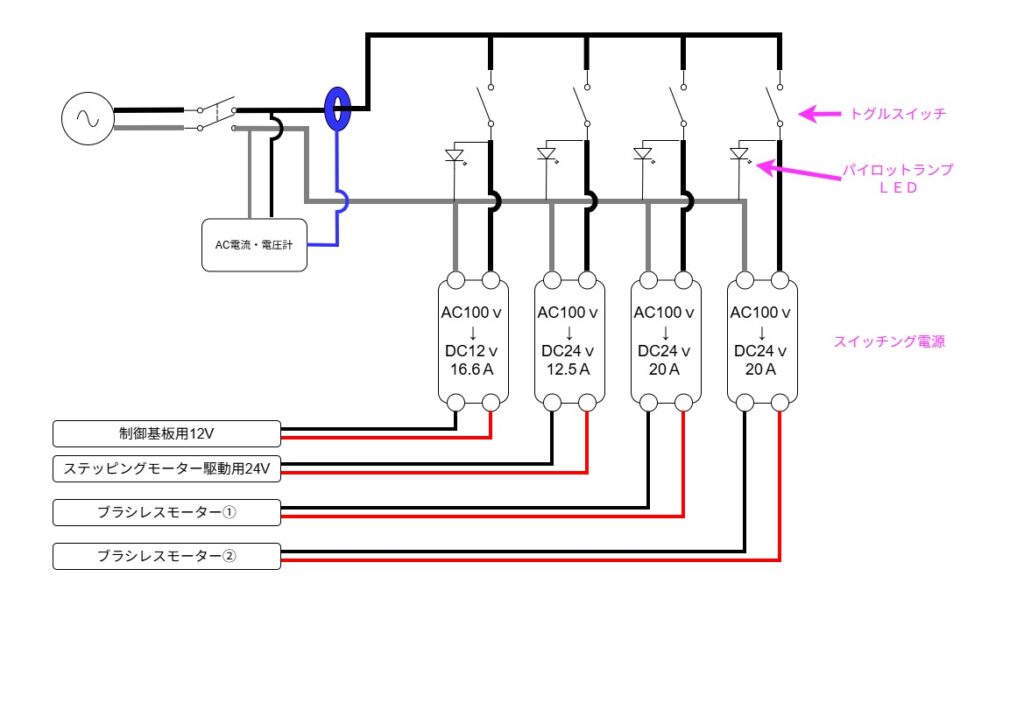

普通、ボール盤を置くなら100vコンセントがあればOKなのですが、フライス作業のための制御基板、モーター等々がついているため供給する電力線が4系統になってしまいました。

ちょっと前の記事「3Dプリンターを活用してスイッチボックスを作ってみます」のとおり電源だけでスイッチがいっぱいあります。(あまり美しくない設計ですね)

こういうことになっています。

メインスイッチ(100vから)1つと、各スイッチング電源へのスイッチ4つで、合計5つのスイッチになってしまいました。

なんかスマートではありませんが、私の頭ではこれ以上のアイデアは出てきません。これでガマンします。

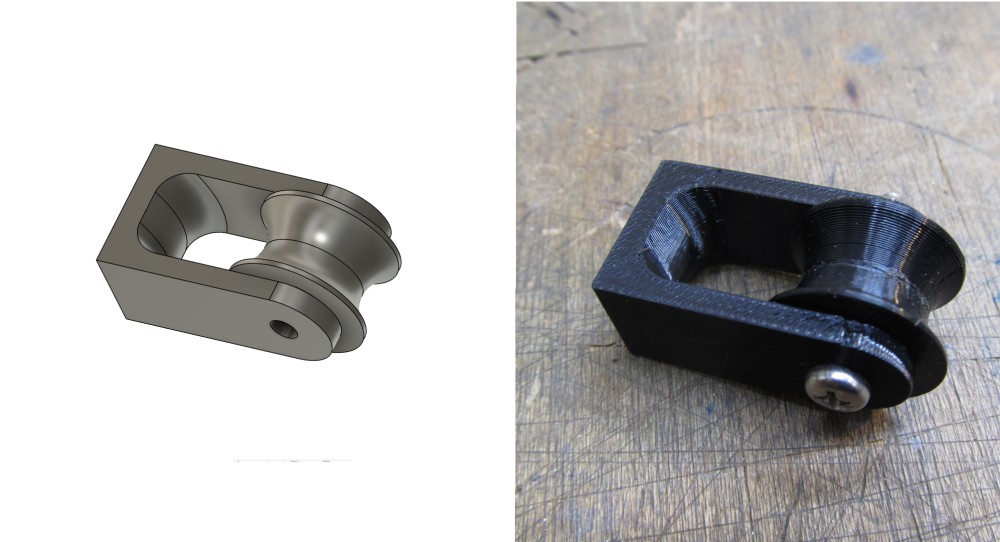

で、3Dプリンタ―で何を作ったかといいますと・・・ この小さなパーツです。

右の2つのスイッチが主軸駆動用モーター①と②への電源。 出来るだけ同時に電源オンにしたいので連結してみました。 まあ、別々にオンにしても問題ないのですが・・・作ってみたかったんです。

こういった「あってもなくてもいいモノ」「でもあったらいいモノ」を気楽に作れるのが3Dプリンターのいい所でしょうか。

3Dプリンターが無かったら「無くもOKなパーツに手間暇かける必要はないよね」なんて言い訳してきっと作らないでしょう。

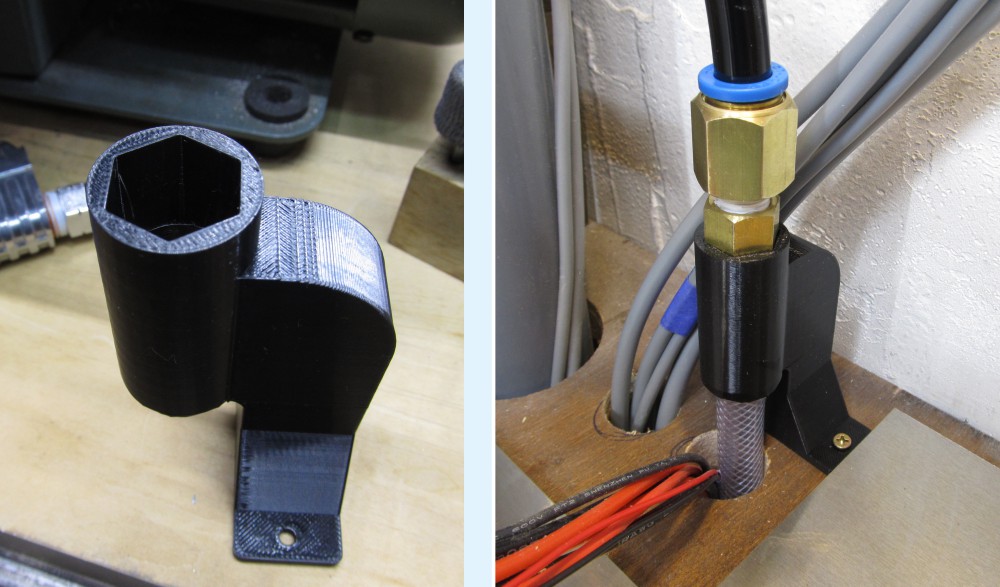

エアホース固定具

さらに3Dプリンタ―でエア浮上用のホースのサポートを作りました。

以前の記事「エア浮上システムの実験」で作製したボール盤の移動装置用エアホースの支えです。

作製したのはエアホースの「根元を支えるパーツ」と「空中に吊るローラー」の2点。

こちらは「根元を支えるパーツ」でして、ワンタッチカプラーを上向きにさせるサポートをしてくれます。

こちらは空中に吊るためのローラー。軸受けはボールベアリングを2つ使っています。

これらのパーツのおかげでボール盤移動時にホースが必ず同じ位置を動くようになります。

こういうことです ↓ ↓

狭い作業台なのでエアホースが必ず同じ位置(狭い隙間)に収まってくれますように・・と苦労しております。

広い作業所を探さねば!

動画では見えませんが、ローラ―はワイヤー&重りで上向きのテンションを常にかけています。

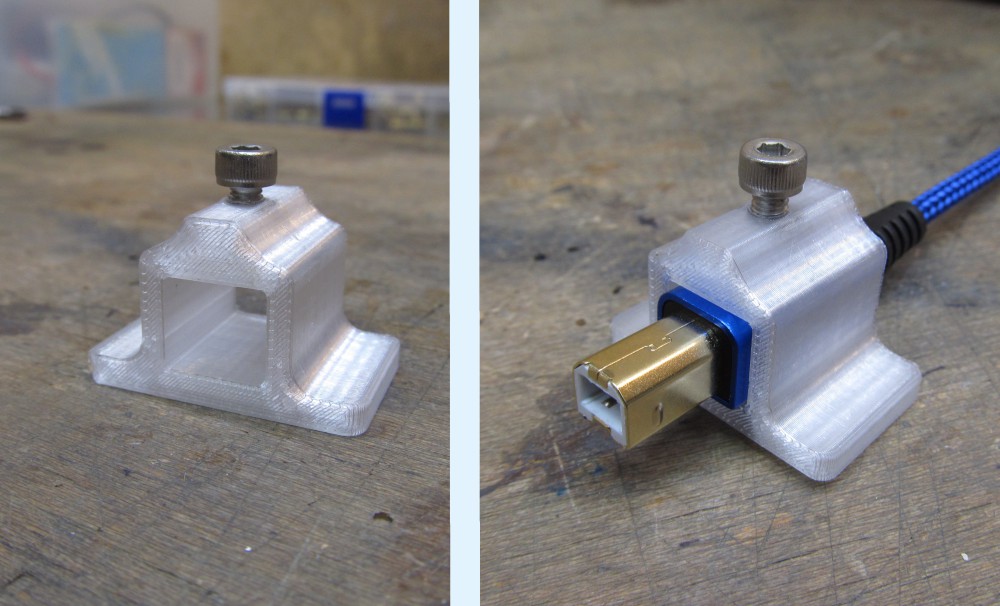

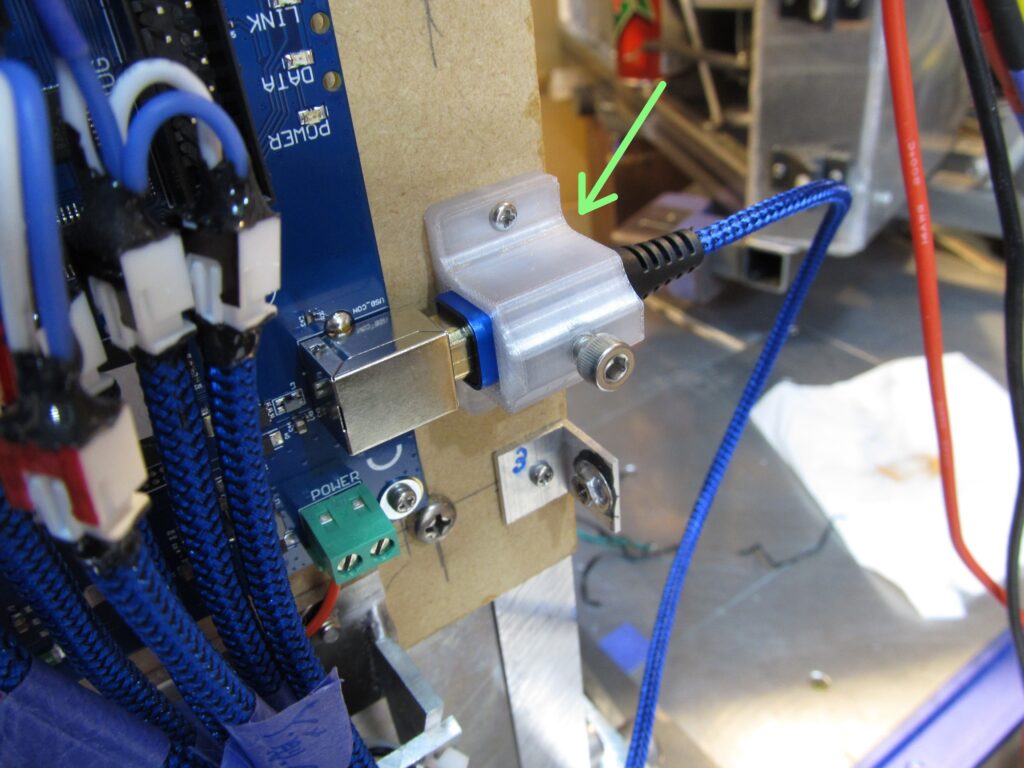

USBケーブルのサポート

エアホースの支えと同様、USBケーブルの支えも作っておきます。 ボール盤移動時にコネクターに負担をかけないようにとの機械へのいたわりです。

CNC制御基板への接続はUSBのタイプB。 プリンターに使われているタイプです。

作製中の「フライス作業ができるボール盤」の制御は、当初「GRBLボード」+ソフトは「Candle」という組み合わせで行くつもりでした。

ですが、試運転中に動かなくなり(原因は私の知能では解明不可)GRBLボードを使う事に不安を覚えたので方針転換。

これまで数年使ってきたPlanetCNC社製(スロベニアの会社です)の制御基板に変更しました。

大事に使って行こうという気持ちからこのようにサポートしてあげました。

これならケーブルが引っ張られても基板がダメージを受けることはないでしょう。 満足のいく一品です。

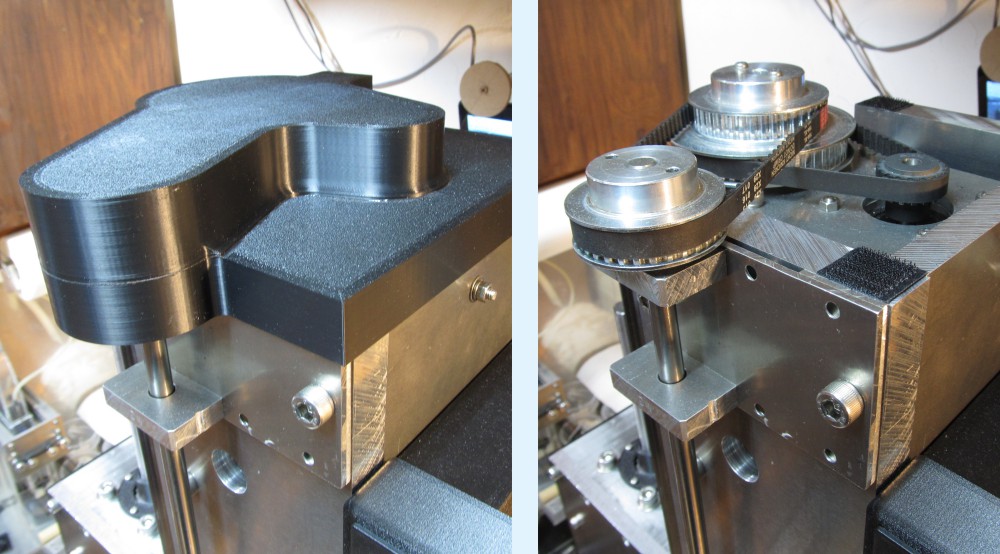

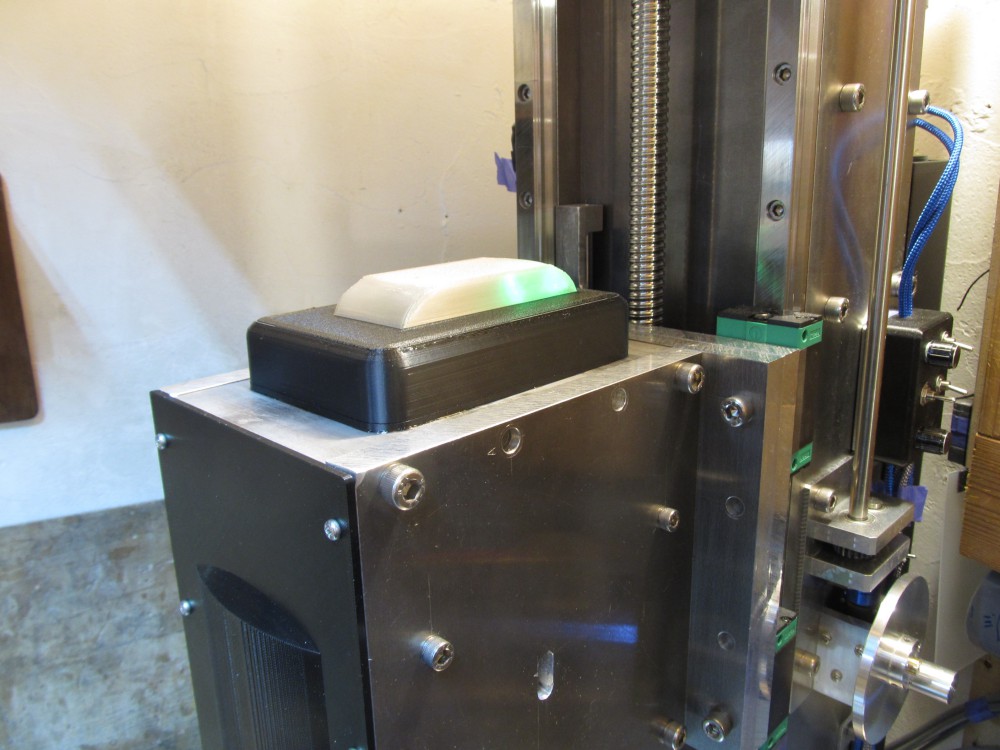

Z軸プーリーカバー

一番てっぺんについているプーリーたちのカバーです。 埃対策です。

なんとも美を感じないデザインですね。 プーリーとベルトの形状に合わせて単純に覆っただけのカバーです。

こういったちょっと込み入った形状にピッタリあうモノを作るのも3Dプリンターは向いています。

手作業でつくるとなると「プラバン+接着剤」か「FRP成型」になるかと思うのですが、立体の凸凹がある形状にぴったりフィットさせるって結構難しい。

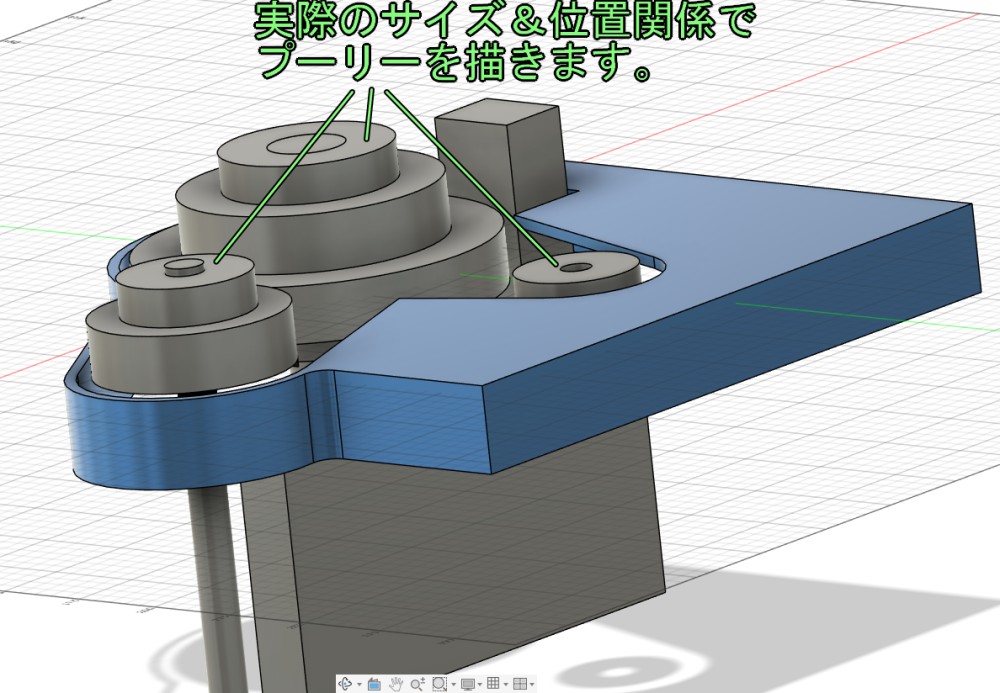

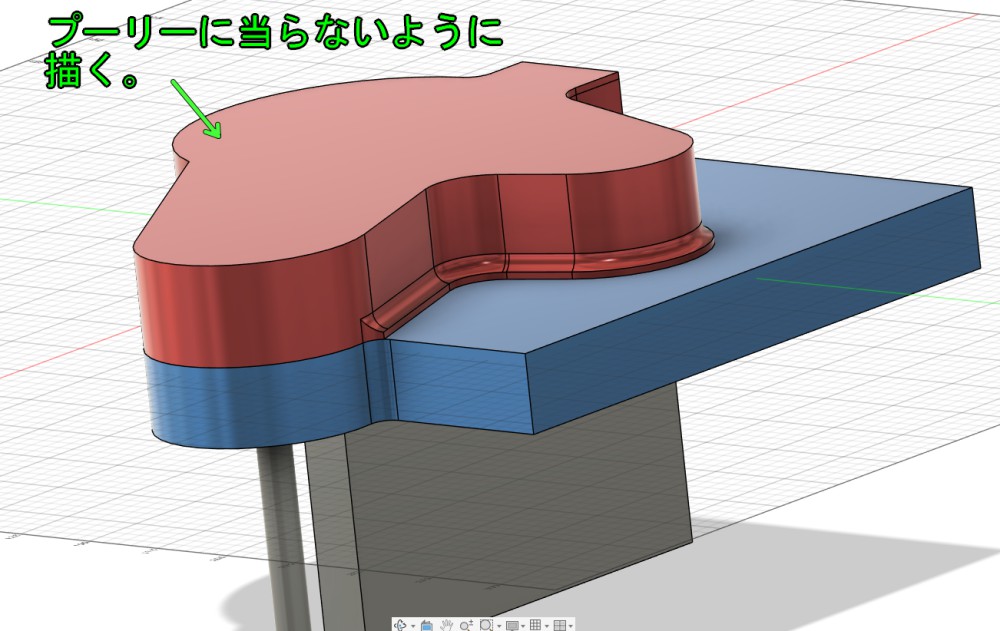

CAD上で実物サイズの簡単な絵を描いて、これにフィットする形状を設計し3Dプリンタ―で印刷すれば確実にフィットします。

作業の流れ

はじめに、単純な形状でプーリーたちを描きます。 サイズと位置関係はだけはきちっと計ってます。

で、これに接触しないサイズでカバーを描きます。

そして印刷すれば、前掲の写真のカバーができあがります。 2つのパーツにわかれており、総印刷時間は4時間程でした。

4時間もかかるのか~なんて気もしますが、手作業でこのクオリティを4時間で作るのはわたしには難しい。

完成したカバーの固定はマジックテープ。 どうやって固定しようかなと思いつつ被せると、ぴったりフィットするので外れないように軽く固定するだけで十分でした。

ずれてプーリーに接触するということはありません。

回転計センサーカバー

こちらは見せるのもハズカシイ格好悪いカバーです。

カバー対象の形状に合わせてつくったらこうなったという物体です。

上半分は半透明にして動作確認LEDに光が見えるようにと思ったのですが、これはダサい。

統一感がありません。一体感がありません。 まことに残念です。

ですが、目的は達成しているためこのまま使用します。

脱着は磁石です。 矢印部分に4か所ネオジム磁石を埋め込んでいます。

やはり、自分が嫌だなって思うパーツががあるとテンション下がりますね~。

エア浮上装置の空気もれ

3Dプリンタ―からは逸れますが、テンションがさがるといえば機械の不調。 ちょうどエア浮上装置の配管系で僅かなエア漏れがありました。

原因はこちら。

カプラーの組み合わせでした。 これまでに入手したメーカーまちまちのカプラーの組み合わせによって微妙にエア漏れが発生していたようです。

石鹸水やエアコンの漏れ検知用のスプレーを使ったのですが探せませんでした。 一番確実なのはバケツですね。

水につけると、わずかに「プクッ」と発生する小さな泡(しかも時々)を見つけました。

「こんな小さな泡なら石鹸の泡だと見つけるのは難しいなあ」という印象。

(バケツでエア漏れ確認、昔の自転車屋さんを思い出します。)

うちの作業小屋のカプラーは安価なモノばかりなので雑な作り。

こんなに凸凹していたらエア漏れするのは当たり前じゃやない。 旋盤でキレイにして万全を期します。

これでコンプレッサー電源オフで数日経過後もエアはタンクから抜けておりませんでした。 めでたしめでたし!

いろいろと細かな作業がありまして「フライス作業ができるボール盤」はいまだに稼働に至っておりません。

「フライス作業ができるボール盤」は私に工作材料を提供する装置になっております。(笑)