アルミ材&ネジ類が揃ってきました。

ほかの工作により道しておりましたが、やるべきお仕事「フライス作業ができるボール盤」の作業に取り掛かります。

今回は主軸(スピンドル)を駆動するギアボックスの作製です。

目次

購入した材料

CADで設計したとおりにアルミを発注したところ総重量は57.393kgと出荷伝票に記載されていました。

あれー結構重いですね~。

ちょっとゴッツイくらいの卓上ボール盤を作るつもりがやり過ぎたでしょうか?

モーター、主軸、リニアスライド、ボールねじ、等々を加えたらプラス10kg以上になりそうですね。

あと、必要な六角穴付きボルトの必要数をよーく精査して「ねじNO1.COM」に発注。

ちょっと高くなりますが、すべてステンレス製にしました。

【今回の購入額】

アルミ材 総重量57kg・・・・・・・154,768円

六角穴付きボルト(M5~M10)・・・20,242円

合計 175,010円

では材料が揃いましたので工作にかかります。

主軸駆動用ギアボックの作成

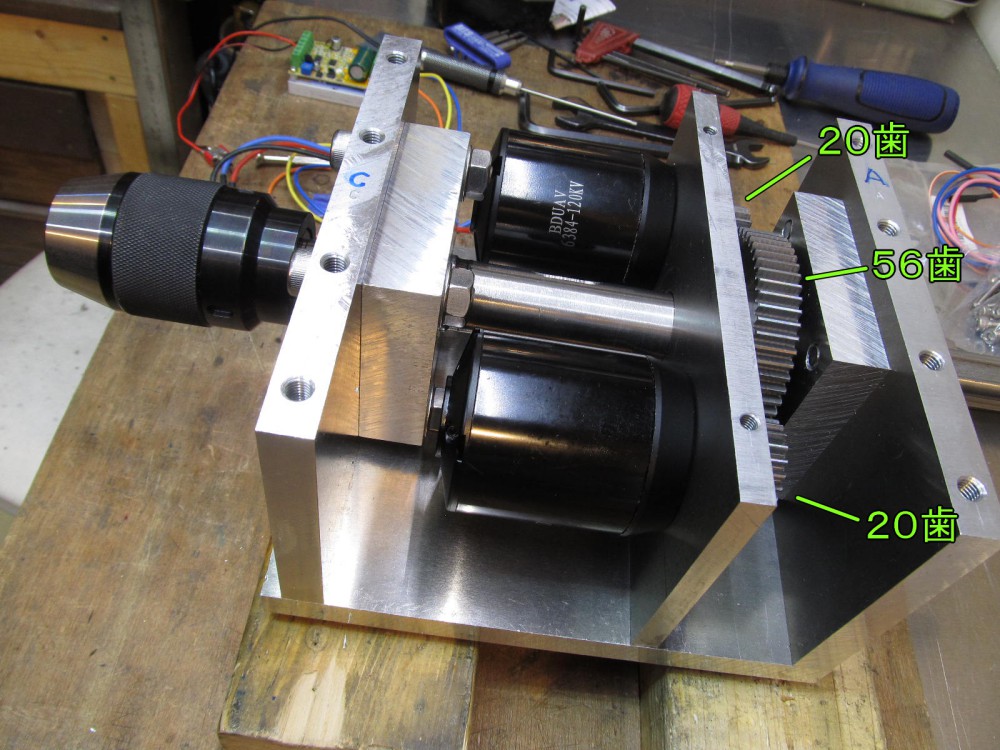

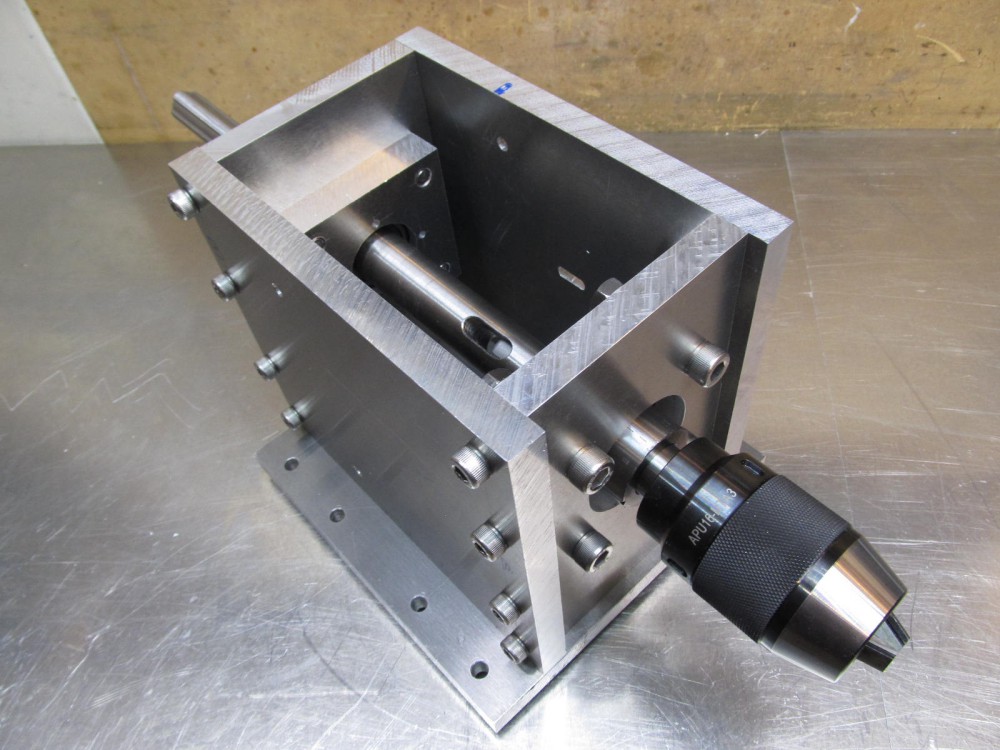

初めに完成写真から。

主軸はギア駆動となっています。 どしてもブラシレスモーター2基で駆動したくなりこのような仕様に。

どうやら前回「自作低速チップソーで使用した電動キックボード用ブラシレスモーター」がお気に入りになってしまったようで同じモーターです。(単に入手しやすいからかな。)

工作中「平歯車は駆動音がうるさいし・・・やはりベルト駆動にするべきだったかな?」と優柔不断な後悔が頭をよぎってしまいましたが、もう材料を買い込みましたのでこのまま進みます。

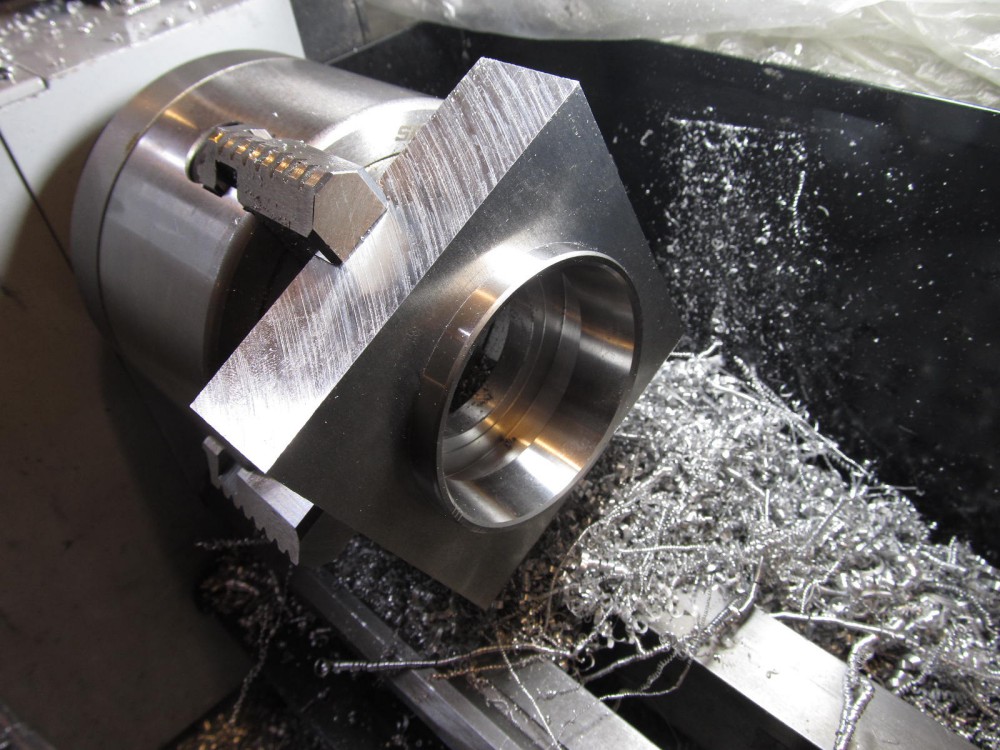

主軸ベアリングホルダーの作成

主軸上側と下側のベアリングホルダーを作製からスタートしました。 まずは手間のかかりそうな箇所からです。

ベアリングホルダーは旋盤で加工。

我が作業小屋の旋盤ではこのくらいのサイズが限界です。 だんだん大きな旋盤が欲しくなってきました。

ほじくる体積が大きいので切り屑もたくさんでます。 小さい旋盤の周りがアルミ屑だらけになります。

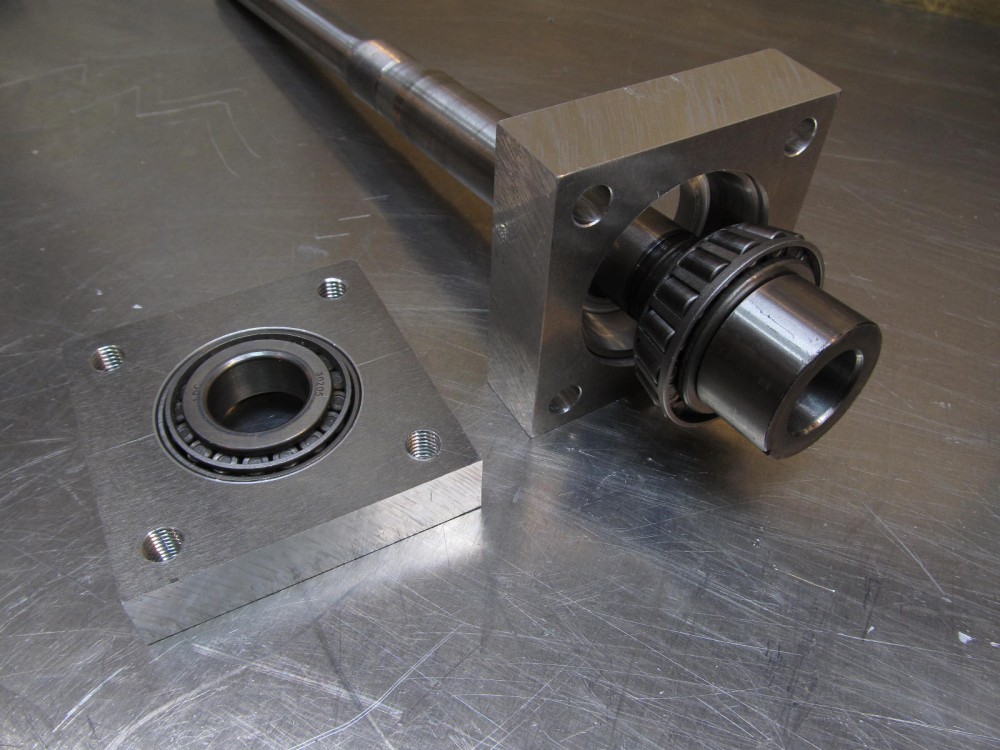

ベアリングは適当に選んだテーパーベアリング。

主軸上側が軸径25㎜、下側が軸径30㎜なのでこれに合うベアリングを検索し入手しやすかったモノを選択。

(選択というよりたまたま見つけたモノを購入しただけ。)

ベアリングホルダー上下完成の図。

写真でみるとそれっぽい部品になっておりますが、しょせん素人加工・・・ベアリングがするっと入ってしまいます。

旋盤で切削し過ぎましたね。

圧入してちょうどいいくらいの「キツさ」が欲しかったのですが。 滑らかに入ってしまうピッタリサイズになってしまいました。

これでは加工中に主軸にガタが出てしまうかもしれません。 その時はベアリングホルダーを作り直せばいいか。

主軸へのベアリング圧入

主軸下側のベアリング(写真右側)は主軸に圧入されています。 主軸の直径は30㎜なので内径30㎜のベアリングを調達したところ「圧入してピッタリ」というサイズでした。

機械パーツの世界は「外径30㎜+内径30㎜」という組み合わせならこのようにピッタリサイズなるような決め事になっているでしょうか。 それともたまたま偶然なのでしょうか。

とにかくぴったりで人力では入りません。

初め、主軸側が中国製なのでこれは精度が悪く「どう頑張っても入らないサイズ」なのかもしれないと不安に。

少し外周を旋盤でさらった方がいいのかも・・・と思ったのですがもし削り過ぎてユルユルになったら大変です。

加工する前に「加熱&冷却」でなんとかならないか試してみました。

軸側はエアガン用のガスで冷却。表面温度はー7℃くらいまで冷やしました。

ベアリング側はミニヒートガンで「ちょっと熱っ」くらいに加熱。

そしたらですね~すっと抵抗なく入ってしまいました! こんなに簡単にいくとは感動です!!

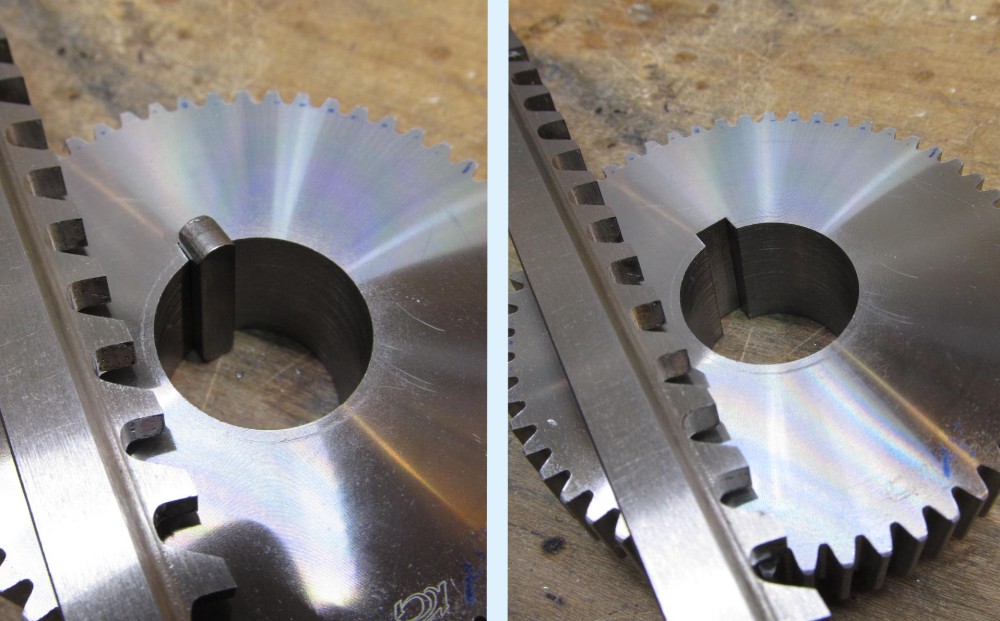

平歯車のキー溝加工

主軸にギアには結構力がかかりますので、軸への固定はイモネジでは心配です。 ちょっと手間ですがキー溝加工して安心を手に入れます。

ノコギリのような形状の「キー溝用ブローチ」という工具を使って加工します。

矢印方向にブローチを押し込んで加工。

クルクルとカールした切屑が出てきます。 カンナで削った木くずみたいですね。

どうやって加工しているかといいますと・・・トンカチで叩いていおります。 本来の使い方ではありません。(笑)

歯車を万力などで固定してトンカチでブローチをコツコツ丁寧に少しずつ叩いて削っていきます。 初めは固いのですがある程度ブローチが通ると少ない力で削れていきます。

作業台の上で叩くとガンガンと響きうるさいので途中から手で保持して空中で叩いています。 これじゃあ力が逃げて削れないだろう・・と思いきや不思議なことにサクサクと削れていくんです。

自分でも「えっ?おかしくない」と驚きです。

こうやって素手で保持してゴミ箱に上で叩いています。 こんなんで鉄の歯車に加工できるとは・・・。

切削油は「ステンコロリンの緑」を使っています。

ベアリングホルダー固定プレート(上下)とモーターマウント

最初の写真(ギアボックス)のベアリングホルダーとモーターを保持しているプレートの加工です。 ここは苦手なCNC加工でいきます。

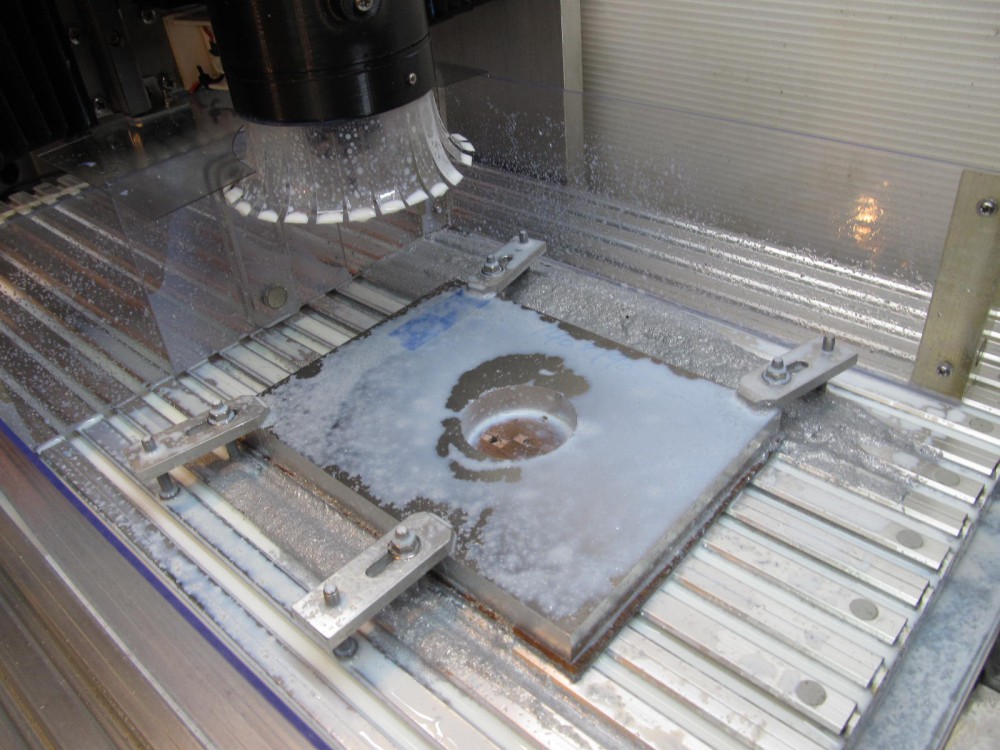

加工の結果はCNCが一番きれいなのですが、切削クーラントまみれになるし、準備~片付けが面倒なので敬遠しがち。

このように加工後は、牛乳のようなクーラントとアルミ屑まみれになってしまいます。 切削後後片付けが要らない装置、作れないかなあ。

(写真は、上側ベアリングホルダー保持プレート)

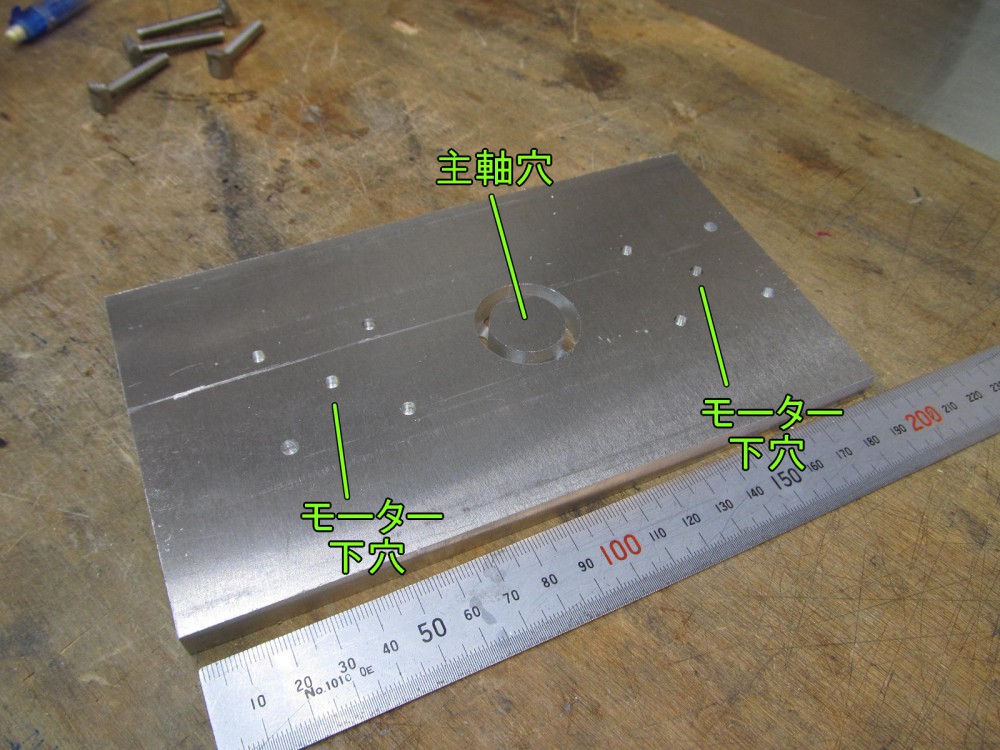

後片付けが面倒ですが、特にモーターマウントは「モーター軸と主軸の距離」が正確でないと後々困ってしまうので、CNCを使って正確な加工を行います。

モーターマウントです。 ↓ ↓ (あとでモーター下穴はボール盤で拡張します)

主軸とモータ軸の距離は57.0㎜としてCADデータ作製→CAMデータ(Gコード)作製しているのでギアの噛み合いはピッタリ!

今回はモジュール1.5の平歯車(20Tと56T)を使用していますので・・・、

20Tの直径は・・・歯数20×1.5=30㎜ → 半径は15㎜。

56Tの直径は・・・歯数56×1.5=84㎜ → 半径は42㎜。

15㎜+42㎜=57㎜が軸間距離となります。

モジュール = 直径 ÷ 歯数 と定められているようです。

よって、モジュールの値が大きいほど一つの歯が大きいです。

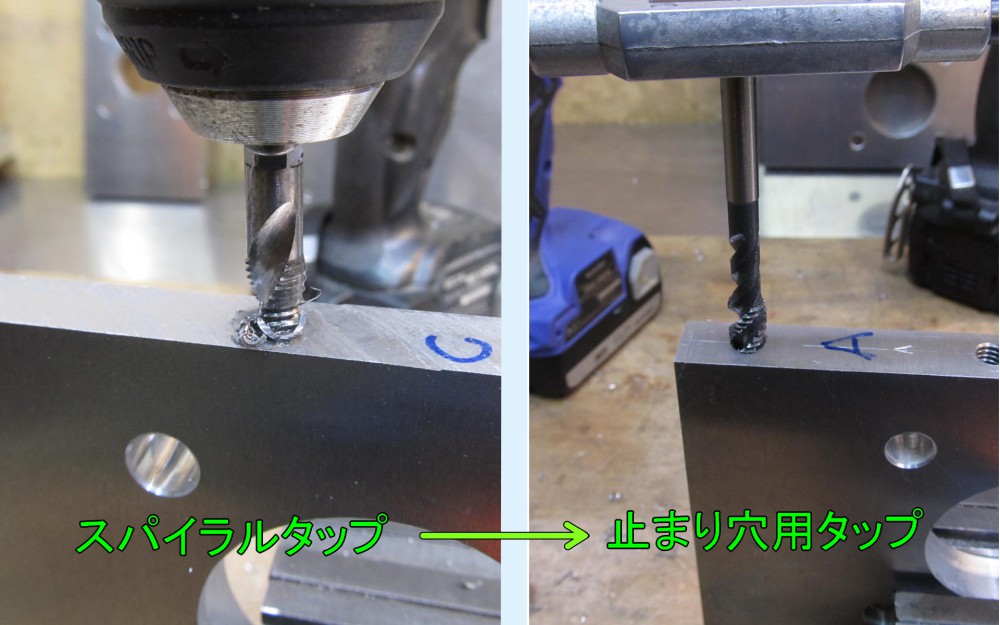

止まり穴のタップ加工

ベアリングホルダー固定プレート&モーターマウントのCNC加工が終わりましたら、各プレートの側面にネジ穴加工を施します。

こちらを使います。 止まり穴用タップです。

先っぽまでネジ切用の歯が付いています。 そして右回転にねじ込んでいくと切り屑が後方(上方)に排出されるようスパイラル状になっています。

これで切り屑が止まり穴に溜まらず最後までタップ加工ができます。

わたしは「普通のスパイラルタップ+電動ドリル」で出来るところまで加工 → 「止まり穴用タップ+手動ハンドル」で最後まで加工、という流れでネジ切しています。

ネジ穴の作成は意外と時間がかかります。 下穴Φ3㎜→ネジ用下穴(6.8㎜等ネジサイズに合わせて)→タップ加工となりますのでなかなか進みません。

とりあえずギアボックスができました

今回のギアボックスへのタップ加工は「Φ8㎜ネジが32か所」「Φ10㎜ネジが4か所」でした。 今後も多量のネジ穴加工が控えております。

自分で始めたことですが先は長いなあ・・・。

【これまでの材料購入額】

本記事でのパーツ購入額は合計・・・175,010円でした。

これまでの累計額は・・・・・・・・299,797円です。