前記事での失敗から出来るだけ正確な枠を作ろうとこんなアイデアを実行。

ピッタリサイズの型の中でウレタンを発泡させる案

はい、またまた失敗でございます。(笑)

この度の失敗から発泡ウレタンの使い方を2点、学びました。

学んだ点 1

「ピッタリサイズの型でウレタンを発泡させない」

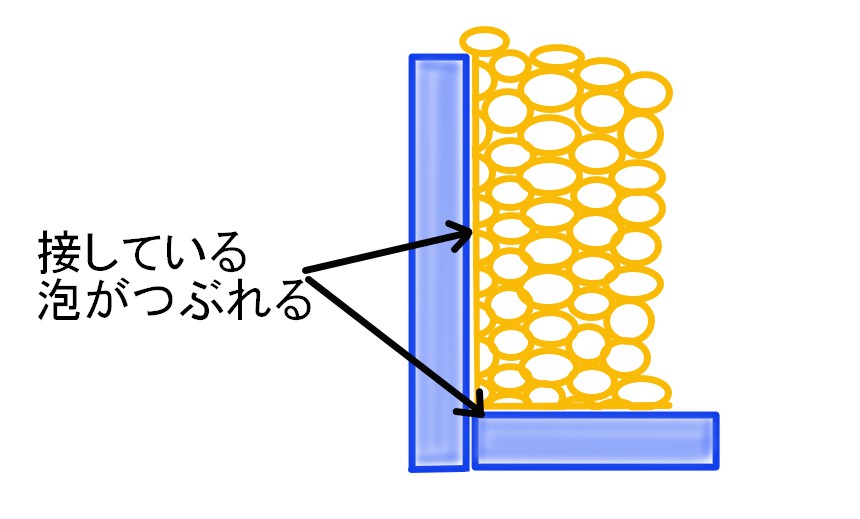

理由は、「枠に接している面のウレタンの泡がつぶれカチカチの平面になってしまう。」からです。

こんなイメージです。

つぶれた泡が薄い膜(平面)となってフワフワの泡ではなくカチカチの板になってしまいます。

ウレタンの薄い膜なので切削出来ないわけではありませんが、この薄膜を突破するまでが少々手間となります。

学んだ点 2

「ウレタンは発泡後、収縮し凹みが発生する場合がある。」

サイズ、形状によると思いますが、今回の工作では型に接している面すべてに凹みが発生しました。

せっかくピッタリサイズにして切削工程の省略に!と思ったのですが・・・まことに残念。

ウレタン盛り直しです。

4面に凹みがありましたので。4回盛り直し作業です。

心が折れそうと思う方もおられると思いますが、全然めげません。

どういうわけか何度失敗しても工作は止まりません! 工作大好き!

その後、盛って削って完成した原型の原型です。

これから表面にFRPをハンドレイアップしてツルツルの原型を作っていきます。

工作メモ

目的のサイズより10㎜~20㎜程大きいサイズの型枠で発泡させる。

以上を忘れないようにいたします。

(たまにしか使わない材料の性質や作業工程って意外と忘れてしまうんですよね。)