最近完成しました金属用バンドソーのおもな用途は「直径の大きな金属材の切断」。

大きいといっても趣味の世界ですから100㎜位までですが・・・。

直径100㎜となるとバイスの口金(挟むところ)の深さは50㎜程度は必要だなあ・・・などと、考えているうちにまたまた自作大好き心が芽生えてしまいました。

買えばいいのにバイスの自作に挑戦です!

結論からいいますとバイスは購入した方がよさそうです。 おそらく二度と自作はしないかと思われます。

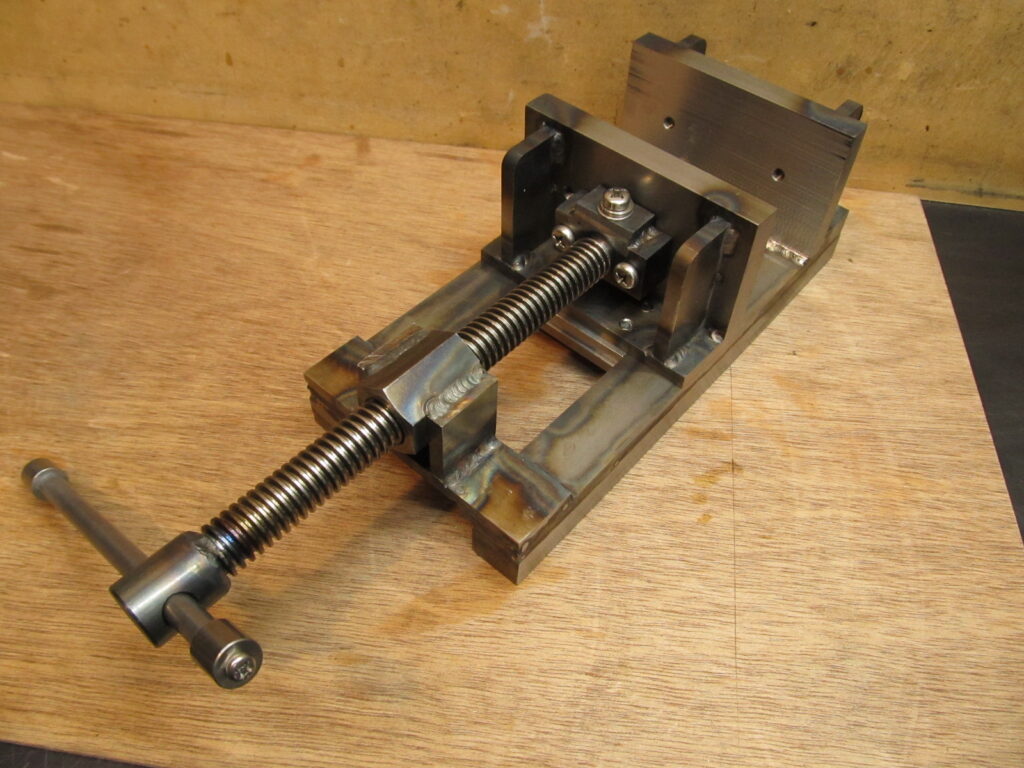

初めに完成品

溶接焼けが生々しい出来たてのバイスです。

口金のサイズは幅100㎜、深さ50㎜です。

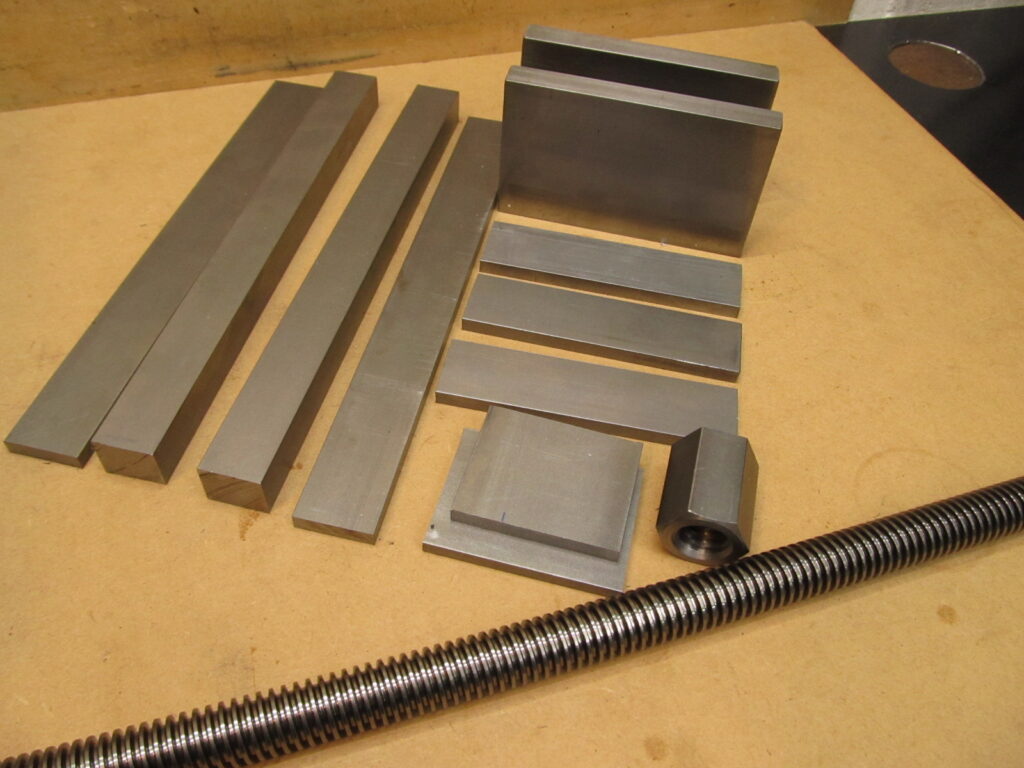

出来るだけ作製を簡単にするため材料は鉄フラットバーだけ。 材料一覧です。(写真)

作製にえらく手こずりました

手こずった理由は溶接の多用です。

TIG溶接機があれば鉄の溶接はラクラク! と積み木を接着剤でくっ付けるかのように安易に考えていたのが敗因です。

調子に乗って溶接しまくったら反りが大変なことに・・・。

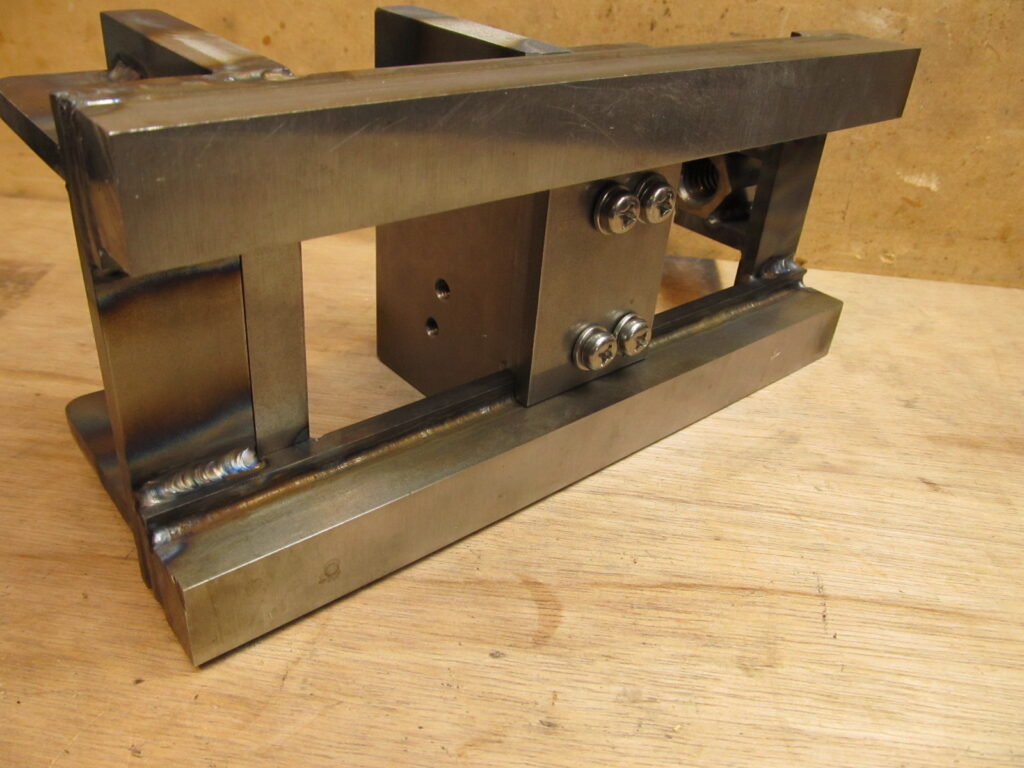

一番初めのベース部分の作成でつまづきました。 ベース部分の溶接完了後です。 ↓ ↓

溶接焼けの跡から分かるように全長に渡ってフラットバーを溶接しています。 プロからすれば当たり前の結果ですが、このベース結構反っています。

ひたすらベルトサンダーで底面を削りまくりました。 あまりのショックに写真を撮る余裕がありませんでした。

平らな金属板の上に置く → 隙間から漏れる光で研磨箇所を見つける → ベルトサンダーで研磨・・・の繰り返しです。

この段階で「こんなことならお金出してもいいバイスを買うべきだった・・・」と後悔が頭をグルグル回っています。

とはいっても材料を買い込んでしまったのでこのまま続けます。

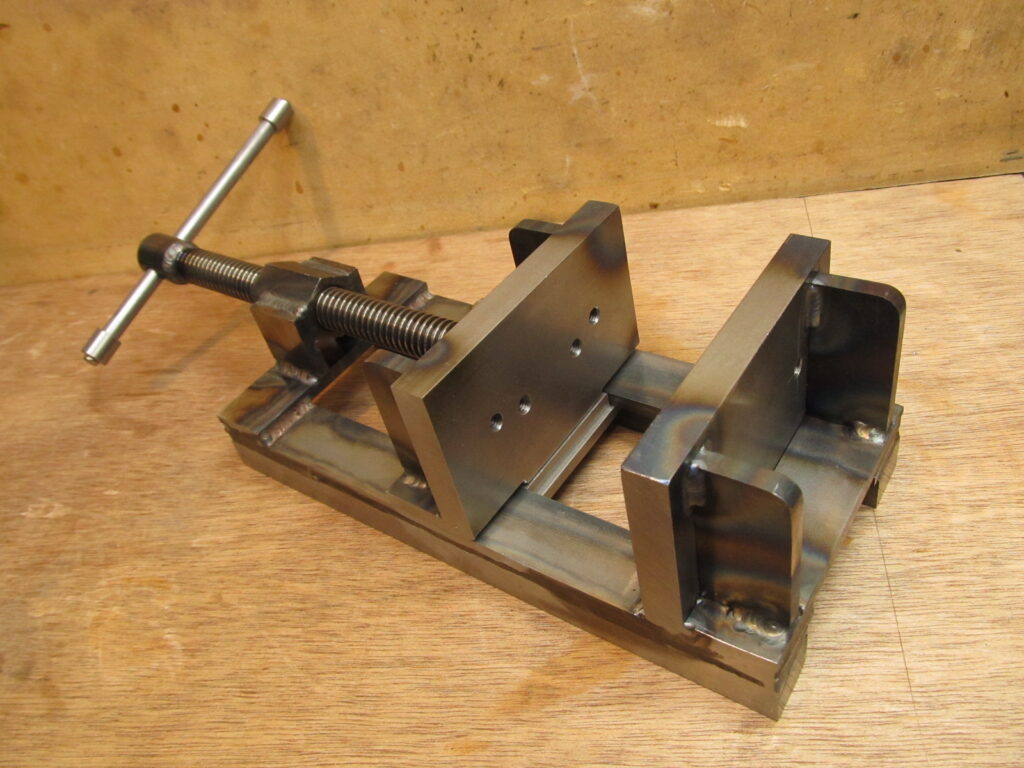

歪みに気を付けて慎重に溶接

以後、歪みに気を使いながら少しずつ溶接していきました。

仮付けして精度を確認しながらの溶接です。

まだまだどこからどのくらい長さを溶接していけば歪みが少ないかなどのノウハウがありません。

溶接個所が収縮するのは分かっているのですが、それを見越して溶接後に直角を出すことは至難の業です。

ちょと脱線しますが、最近、溶接個所がかなり縮むのがわかってきました。 手でわかるくらい溶接した部品が動くんです。面白いですね。

写真のようにT字に配置したパーツを仮付けするとよくわかります。

スポットで仮付け後すぐに(1秒くらい?)で手でわかるくらい「グンッ」と部品が引っ張られます。

初めは「おおーこんなに動くのか~!」と驚くほどです。

こんなに収縮するんでは、溶接での正確な組み立てはほぼほぼ不可能ですね。(私のレベルでは)

可動口金の作成

正式名称はわかりません。 スライドする部分のことです。

裏側は市販のバイスと同じ構造で鉄フラットバーで本体を挟んでスライドさせています。

ネジはモノタロウで購入した台形ねじ。 想定よりかなり安価でした。 この価格につられて自作心が発動してしまったんです。

購入しました台形ねじは、

NTR16(直径16㎜)、ネジピッチ3㎜、材質S45C、全長500㎜。 購入価格2090円。

これを受けます台形ナットは、TR16。 購入価格889円。

500㎜で2000円とはずいぶん安いなあと思いませんか。

500㎜もある台形ねじを適当な長さにバンドソーで切断して鉄丸棒で作ったハンドル差し込み口を溶接。

センターのピンは出来るだけ中心に溶接出来るように位置決め用です。 手でぐるぐる回すだけなので偏芯していても問題はありませんが、気持ちの問題です。

ちゃんと中心にくっついているとちょっとカッコいい。

ハンドルは直径8㎜と直径10㎜の鉄丸棒。

ハンドルが脱着できるようにとネジ止めにしました。 振動で外れないようネジロック材で固定しています。

何とか完成しました

溶接歪みで意気消沈しながらもなんとか完成させました。

納得のいく作品にはなりませんでしたが、「材料をしっかり固定する」という目的は果たしております。

実際にバンドソーに固定して使用てみると意外としっかりしていて「まあまあいいんじゃない」という気持ちになってきました。

正確に記録していないのですが、材料費だけで6000円以上かかっています。

手間ひま考えますとコスパ悪いですね。(笑)

またまた工作のいい勉強になりました!