最近完成しました自作バンドソーが思った以上に重く移動に手こずりました。

そこで重量物を持ち上げるリフターやホイストなどがあったらいいなと思い立ちまして天井走行クレーンのようなものを作ってみることに。

1万円ほどで販売されている「電動ホイスト」を購入すれば一発で解決なのかもしれませんが、どうしてもギアボックスから自作してみたくなりオリジナル天井走行ホイストを作ってみます。

初めにおことわり・・・もしかしたら途中で挫折して市販品を購入して終了もしれません。(笑)

では、本日の作業日誌は自作ホイストの第一歩「ギアボックスの作成」でございます。

ギアボックスの設計案

使用するモーター、ギアはなんとなくの勘で選定です。 通常、DIY作品は根拠のない妄想から生み出されます。

設計方針は次のとおり。

① 充電式電動ドライバー程のトルクが出せればいいかなと・・・、電動ドライバーに使用されている775モーターとする。

② 巻き上げの回転速度は最大で4秒に1回転程度がいいかなと、・・・・モーター回転数から減速比を決定する。

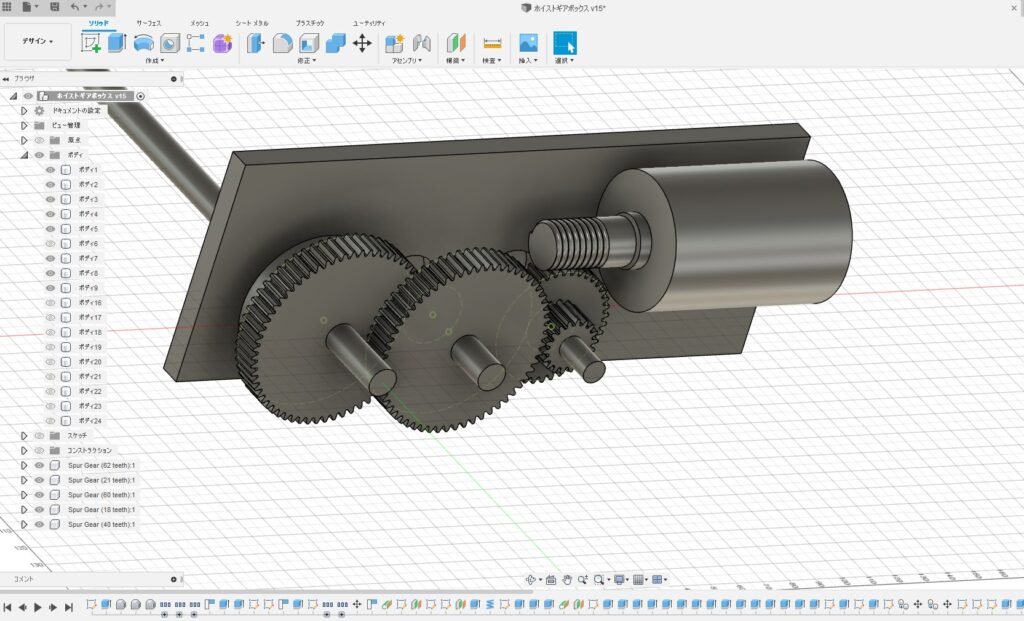

こんなイメージが出来上がってきました。 ↓ ↓

モーターの選定

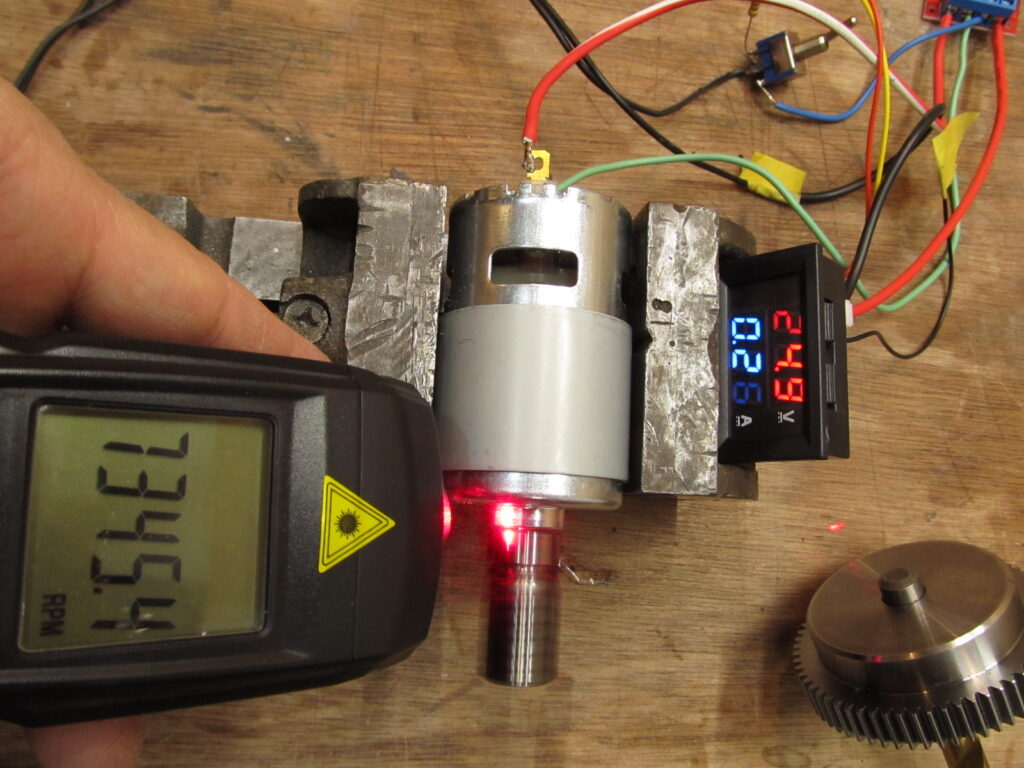

775モーターはいくつかタイプがあるようです。 出来るだけ回転が遅くトルクがあるタイプがよいだろうと「24vで6000rpm」回転するタイプを入手。

無負荷回転数は25vで7300rpmほど。 ちゃんと24v6000rpm仕様のモーターが届いたようです。

歯車、ギアの選定

モーターの回転数が決まったので減速比は6000rpm÷15rpm(4秒で1回転)=400。 1:400になるようなギアを選定します。

ウォームギアで1/40 → 平歯車で18/60 → 平歯車で21/62 と3段階減速しまして・・・、1:393.6のギア比に決定です。

購入しやすかった歯車から選択して、「ウォームギア40歯」、「平歯車18歯、21歯、60歯、62歯」になっただけです。

歯の大きさはモジュール1としました。

調達した歯車は次のとおりです。

協育歯車工業(株)製の炭素鋼の歯車です。

ウォームギア・・・ W1SR1+B ・・・ 719円

ウォームホイール・・・GIC40‐P-R1 ・・・ 1620円

平歯車・・・SIS21B-M‐1208F ・・・ 579円

SIS18A‐M‐1208 ・・・ 550円

SIS62B‐M‐1010F ・・・ 1690円

SIS60A‐E‐1010 ・・・ 1590円

モノタロウさんから購入。合計6748円也。 自作は安くはありません。

ギアボックスの作成

ギアボックスは8.0㎜厚アルミ板を使用。

使用するベアリングは内径10㎜、外径22㎜、厚さ7㎜。

ギアボックス作成で一番気になるのは各歯車の軸間距離。 各歯車がちゃんと噛み合うよう正確に軸穴を開けなくてはなりません。

手作業での穴あけはazarashi工場長の腕では無理! ということでCNCフライス盤に登場いただき、アルミ板にボールベアリングが入るポケットを掘ります。

歯車同士の軸間距離について

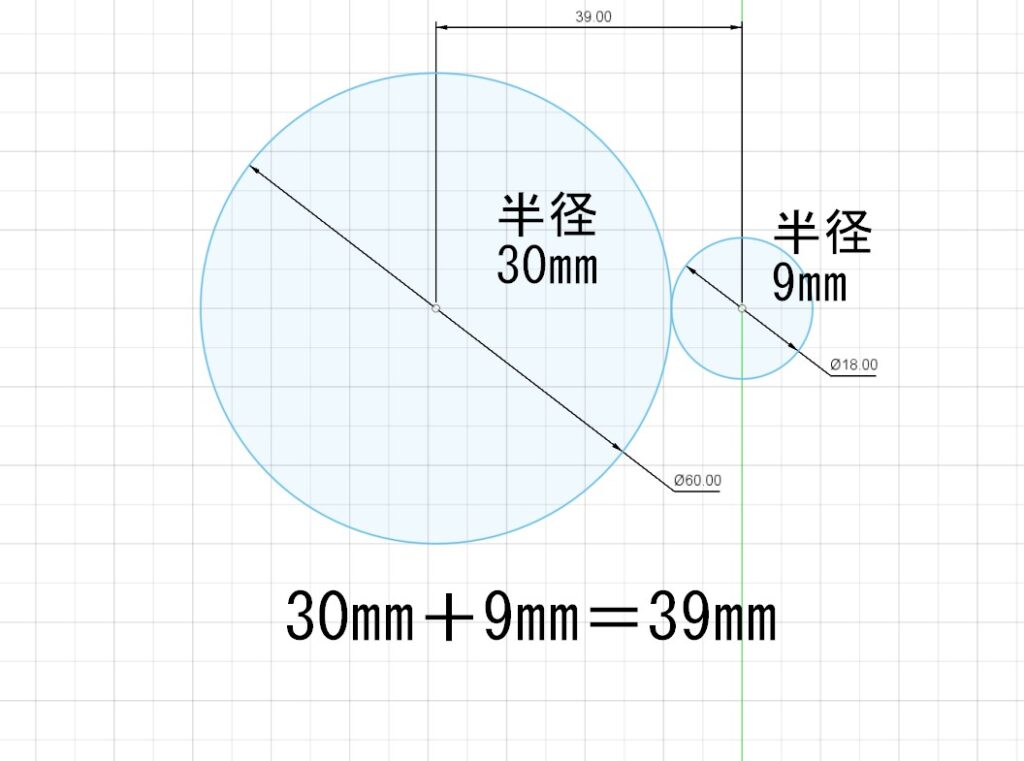

つい最近学んだばかりの歯車の直径とモジュールとの関係を駆使しまして軸間距離を算出します。(簡単な算数です)

基準直径=モジュール×歯数

例えば、60歯の平ギアと18歯の平ギアの組み合わせの軸間距離はこうなります。

モジュール1×60歯=直径60㎜=半径30㎜

モジュール1×18歯=直径18㎜=半径9㎜

30㎜+9㎜=39㎜・・・・軸間距離

この計算で各軸間距離を設定して、ベアリングポケットを掘ればちゃんと噛み合うハズです。

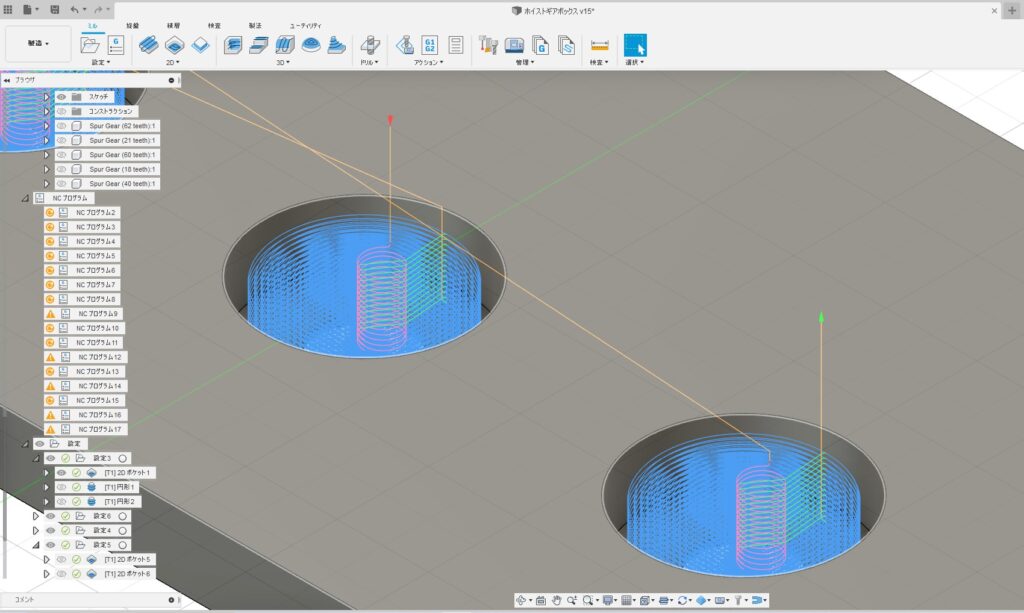

CNCフライス用のデータを作成

まず3DCADで立体を作成。 Fusion360を使用しています。

(無償で使わせていただきありがとうございます。)

CADで立体が完成しましたら、CAMで切削するエンドミルの通り道=ツールパスのデータを作ります。

同じFusion360の中でツールパス(CAMデータ)を作成できとても便利。

たくさんある細かい青いラインがツールパスです。ここをエンドミルが通過していきます。

設定は、

使用エンドミル・・・Φ4㎜フラットエンドミル

一回の切削深さ・・・0.5㎜

一回の横方向切込み・・・1.0㎜

エンドミル送り速度・・・F200(1分間で200㎜)

としていますが、これが適切かどうかはよくわかりません。

これくらいの負荷ならエンドミルは折れないだろうという全くの「てきとうな勘」でございます。

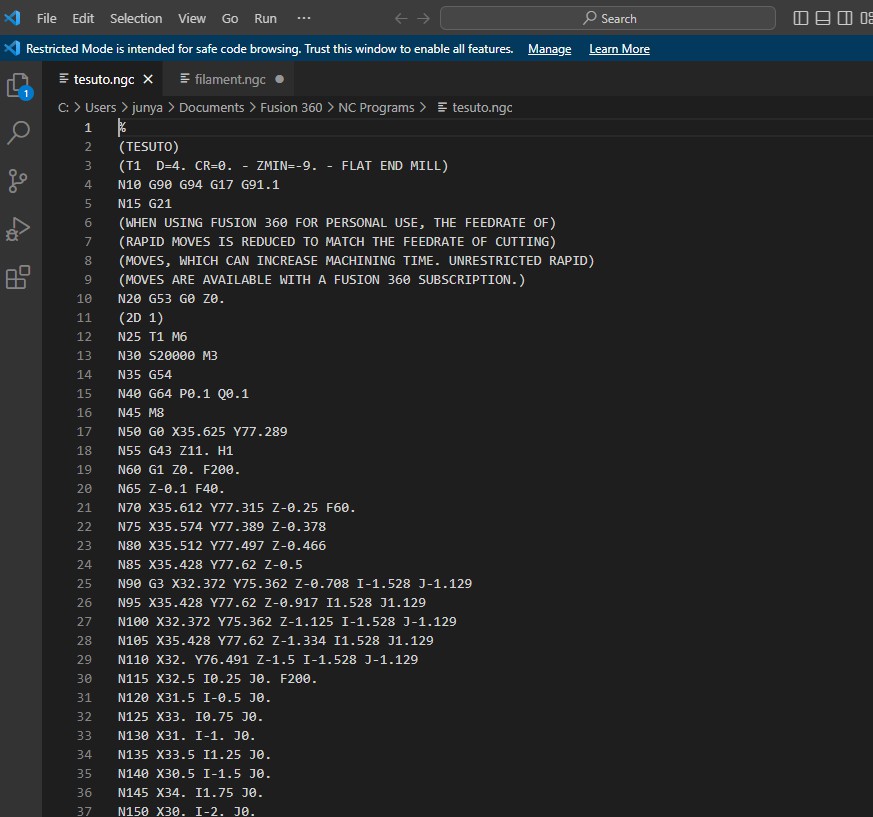

この細かい青い線をコードにしたものが出力されます。Gコードと呼ばれるテキストデータです。

今回の加工データですと、G01、G02やらX座標、Y座標、Z座標やらが並んだ数字の列が2500行ほど出力されました。 ↓ ↓

このデータをCNCフライス制御ソフトで読み込んで切削が始まります。

このコードを作るというパソコン作業がちょっと苦手なんですね。 でもこの試練を乗り越えると手作業では決して実現できない「うっとりするほどきれいで正確な切削加工」が可能となります。

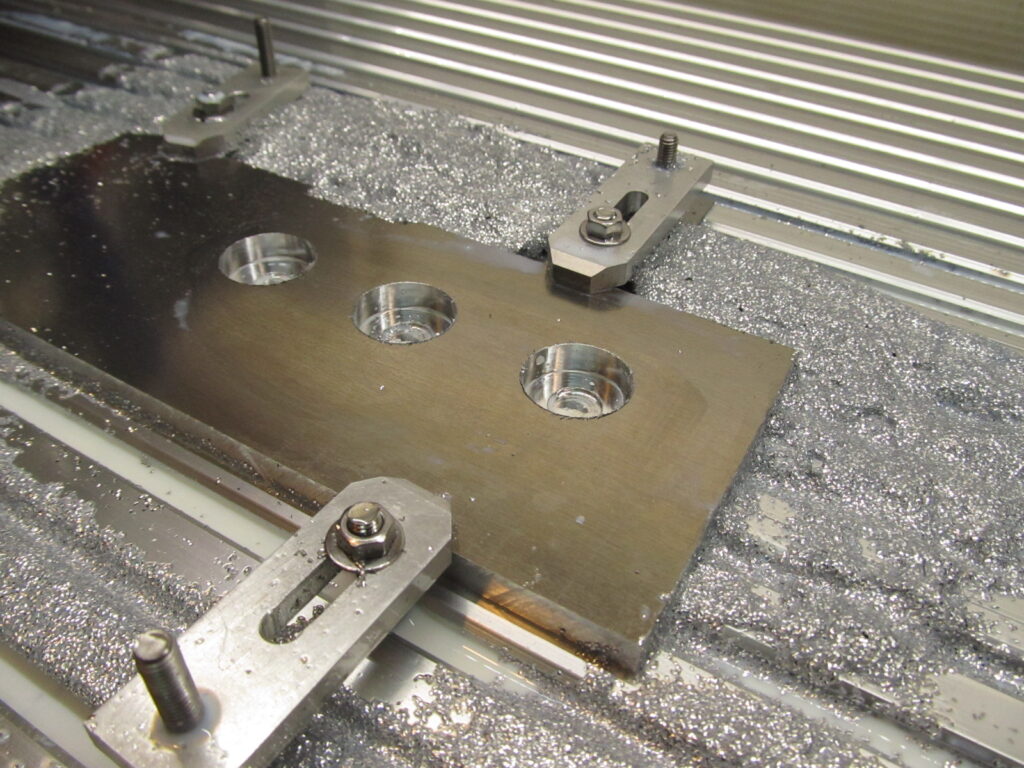

フライス加工完了

加工時間は4時間ほどでした。

切削速度を遅めに設定しているのでかなり時間がかかっています。エンドミルの折損を恐れてのビビり-です。

加工中はCNCフライスにお任せしてほかの作業ができますので4時間も気になりません。

外径22㎜のベアリングが可もなく不可もなくピッタリ収まります。

自分で作ったCNCフライスがちゃんと加工してくれる!と毎回感動しております。

つづく・・・