前回、TIG溶接でバンドソーブレ―ドを接合する方法を書いたのですが「ロウ付けの方がいいんでは・・」とあっと言う間に方針転換。

「バンドソーブレード、接合」でググっていきますとDIYの世界ではロウ付けが主流?のようですね。

早速「バンドソーブレードのロウ付け」を実験してみました。

ロウ付けに必要なもの

〇 銀ロウ、フラックス、ガスバーナー、の3点セット

ホームセンターで入手できる銀ロウセットとガスバーナーで接合できるのがいいところ。

(富士バーナーの銀ロウを使っています。Amazonでは2000円程。)

また、ロウ付けをよく行うのでフラックスは別途購入しています。

(銀ロウ用フラックス150g入り862円。)

〇 フラットバーなどの直線状のモノ。ブレードを保持する治具代わり。

〇 固定するためのクランプ類。

〇 ブレードを正確にカットするヤスリ系道具。

私は「ダイヤモンドホイール&リューター」を使っています。

以前の記事「初心者のドリル研磨」で紹介したダイヤモンドホイールのようにちょっと径が大き目だと面が出しやすい。

〇 ブレード接合面を平面に整える「器用さ」か「不器用さをカバーする根気」。

バンドソーブレードの接合面を整える

ロウ付け強度に母材同士の密着具合はとても重要。 接合面が凸凹だったり、面の一部だけが接しているでは強度がでません。

ブレードはちょっと長めにカットし、ダイヤモンドホイールで斜めに研磨しておきます。

接合面の平面がうまく出せないないなあ・・と研磨を繰り返すことになるので5mmくらい長めにカットしておきました。

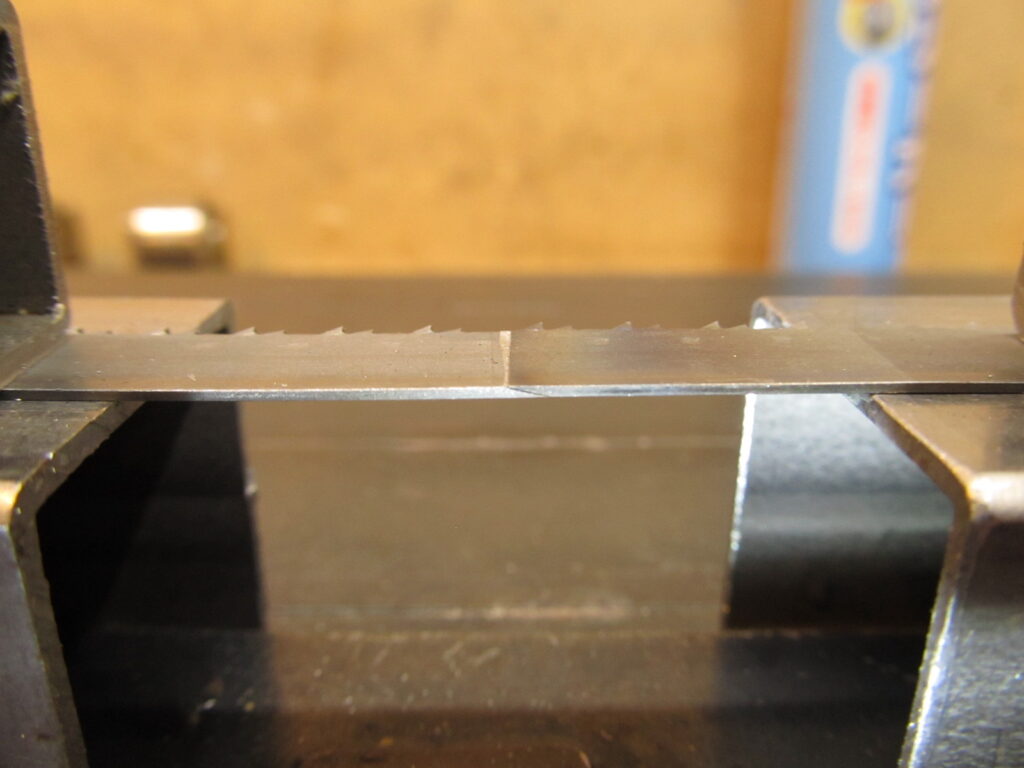

斜めにカットした図。 (先端は鋭い刃物、ケガに注意です。指を切りました。)

右側のカット面が湾曲していますね。 ハンドツールでの手作業だと結構難しい。

治具への固定

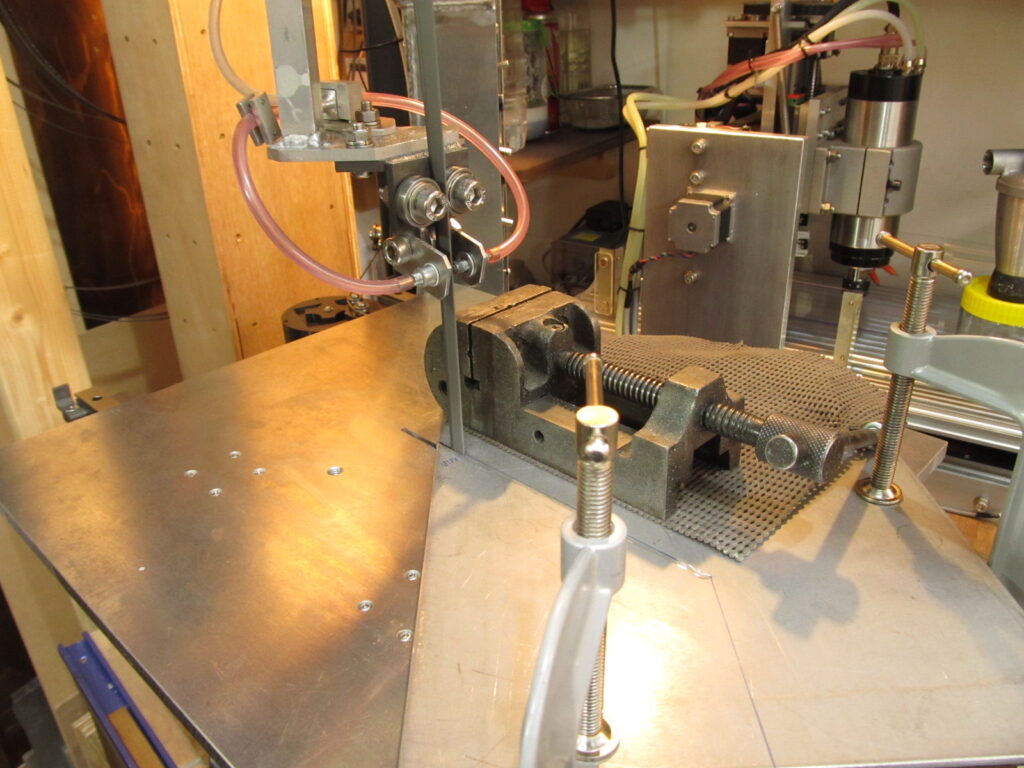

適当な治具にクランプで固定して直線を出します。

鉄角パイプやフラットバーなどの熱に強いモノがいいと思いますが、細いブレ―ドなので加熱時間は1分ほどの短時間。木材でもOKかも。

azarashi工場長は鉄角パイプの端材で挟んでいます。

作業中の全体図です。

接合面は出来るだけピッタリとフラットに!

そして、とても重要なのはブレードが直線であること。

全ての刃が定規に接しているか? と丁寧に確認します。

これを怠ると切断中に「ゴンッ、ゴンッ」とヒドイ振動を伴うとても残念なバンドソーになってしまいます。

場合によってはブレードが衝撃でホイールから外れます。

加熱前の事前準備

フラックスをロウ付け箇所に塗布します。

表面だけでなく接合面にもブレードを少しめくってカッターの刃など薄いモノで塗布します。

刃幅にカットした銀ロウを置きます。 これで事前準備完了です。

加熱作業

ではここから緊張の加熱作業です。

① バーナーで炙ります。

② 炙っていくと熱でフラックスが沸騰します。これは水分の沸騰でフラックスが溶けているわけではありません。

③ グツグツと沸騰するフラックス(まだ白い)の勢いでおいていた銀ロウが移動しますので、ピンセット等で位置修正が必要になります。

④ 炙り続けると、白いフラックスが透明っぽく水あめのようになり溶けていきます。

⑤ ブレードが赤くなってくると銀ロウが溶け始め、そのまま加熱するとサッと液状になり接合分に流れ込んでいきます。

⑥ 銀ロウが流れ込んだたら加熱をやめます。

⑦ 冷却後、研磨して完成!

金色っぽくみえるところが銀ロウです。

ダイヤモンドホイール&フラップホイールで研磨した後です。

ロウ付けより 「同じ鉄が溶け込んでいる溶接の方が丈夫なはず」 という先入観からパキンっとはずれてしまうのではと心配しましたが、そんなことはありませんでした。

直径10cmほどの円に丸めてみると、いい感じに全体が同じように曲がってくれます。

ロウ付けしたバンドソーの耐久性

溶接と同じような耐久性があるのかはまだ分かりません。

ちょうど鉄をカットする作業がありましたので、ロウ付けバンドソーを使ってみました。

カットした鉄は、「厚さ3㎜×幅32㎜の鉄フラットバーを14カット」と「厚さ4.5㎜鉄板からの切り出しで延長420㎜のカット」です。

今のところ、接合箇所に変化は見られませんが「所詮はロウ付け」という気持ちがまだまだ抜けきりません。

このままロウ付けバンドソーを破断するまで使ってロウ付けの信頼性を確認してみたいと思います。