バンドソーを使っている必ずぶつかるのが刃の交換。

輪っかになっている完成品のブレード(刃)は結構高いんです。

おまけに自作バンドソーのように規格外のバンドソーの場合、ちょうどいいブレードが販売されておりません。

というわけでazarashi工場長は「フナソーのバイメタルコイル」を使っております。 自分で接合しなくてはいけないブレードです。

せっかくのTIG溶接機を活用すべくブレードの溶接に挑戦しているのですが思いのほかムズカシイ。

最近、TIG溶接機で「このやり方ならまあ確実に接合できるだろう・・・」という方法が見えてきましたので記事にしてみました。

(あくまでも素人の知見であることをご了承ください)

この記事では「簡単折れない溶接」と呼ぶこととします。 このくらい曲げても折れません!

これだけ柔軟なら安心かと。

バンドソーブレードの溶接手順

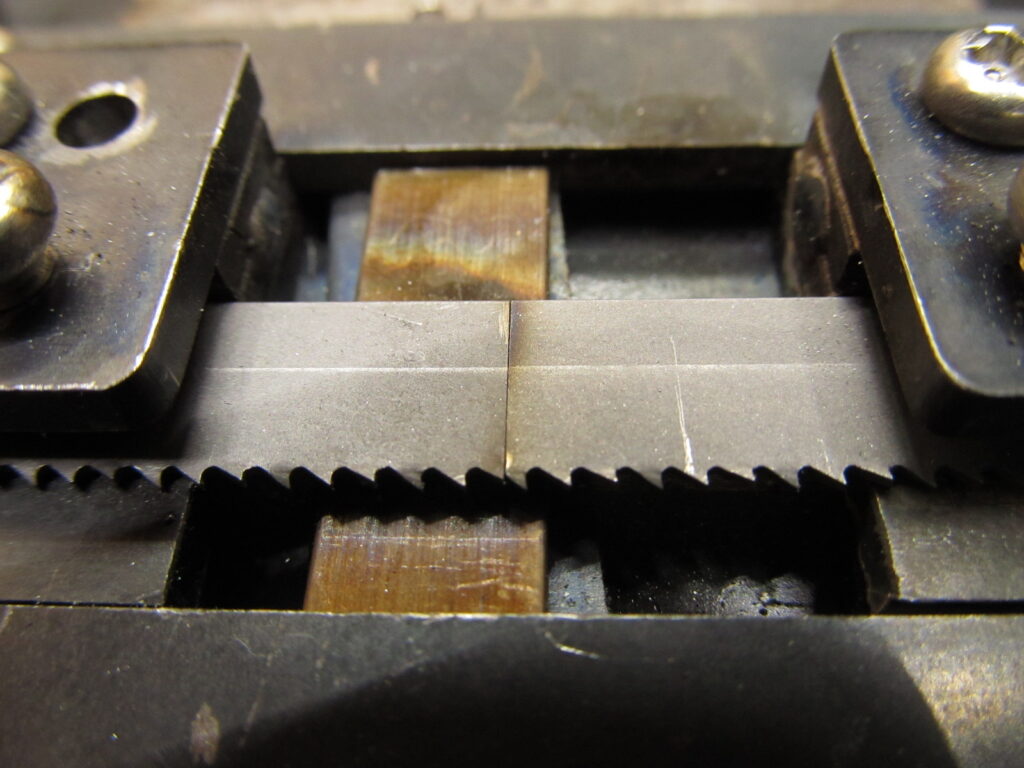

1 きれいに削って付け合わせる

断面を直角に平面で付け合わせます。

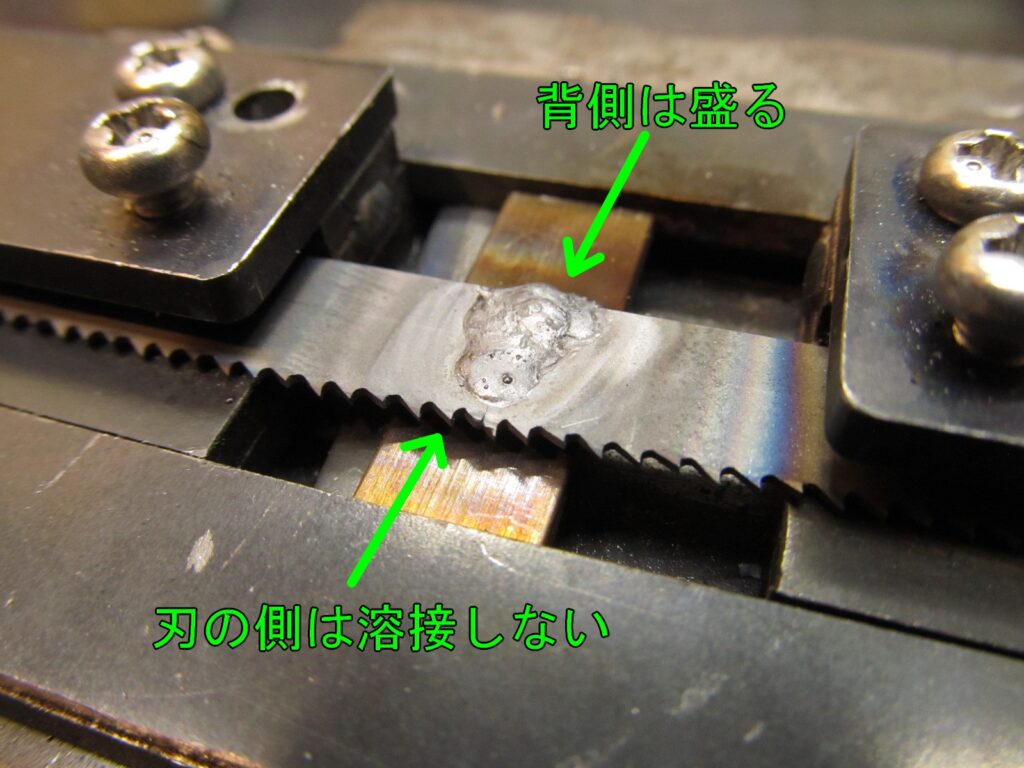

2 なめ付けする

刃部分以外をなめ付けで接合します。電流は11A~13A程度でパルスなし。

話がそれますが・・・、写真の治具は万力に用に片側がスライドしてブレードを押し込んでいけます。

これはバット溶接機を真似た機能で、TIGのアークでブレードを真っ赤にして押し込めばバット溶接のように行けるんではとの発想から生まれたモノです。

ただし、このような治具は要りません。真っ直ぐの鉄の棒などでブレードを固定できれば用は足ります。

バット溶接の様に母材同士を溶かし合わせ焼きなましても「簡単折れない溶接」ほどの柔軟さが無く、きつく曲げると「パキンッ」と折れてしまいます。

ちょっと不安なので母材同士のみで接合は行っていません。

3 なめ付けの上に溶加棒を盛る

電流は15A程にしてからパルスを入れています。

先ほどのなめ付けで両ブレードがつながっているので片方だけ溶け落ちるということがなくなります。

ここでも刃の部分はアークで炙りません。刃の尖った部分から放電が始まりあっという間に溶け落ちてしまうので要注意です。

両ブレードを溶け落ちないように慎重にアークで炙りながら溶加棒を盛ります。 なめ付け部分が溶加棒と置き換わるイメージです。 裏側に盛上るくらいです。

あと、ブレ―ドの背の部分がへこまないように溶加棒を背の外側まで盛ります。

溶けたガラスで細工をしているイメージで水あめのような粘土の鉄を盛りつけます。

サラッと溶け落ちないように15Aでパルスを入れて「ネバネバ状態の鉄」をキープしております。

溶接中の写真を撮る設備がありませんので溶接後の様子でございます。

ブレ―ドの黒皮を除去していないため表面がキタナイですね。

4 溶接個所を研磨する

あとはベルトサンダーやダイヤモンドホイールなどで面一に研磨します。

初めはベルトサンダーで粗削りをして、ダイヤモンドホイールで慎重にブレードと同じ厚みにあるように研磨しています。

注意、焼きなましはしません!

溶加棒を盛って接合部が軟鋼に置き換わっていますので焼きなまさなくてちょうどよい感じ。

焼きなまそうと加熱すると・・・・ ↓

接合部分だけが「ふにゃッ」と曲がってしまいます。

これでバンドソーブレードの「簡単折れない溶接」は完了です。

溶加棒を溶かし込みモリモリにして後で研磨するという単純な発想から「簡単折れない溶接」としました。

簡単とはいうものの、溶け落ちないように「電流調整やアークの炙り方」に気を遣うのでTIGの超初心者には厳しいかもしれません。

ロウ付けの方がいいかも

溶接に注意が向いていたためロウ付けするという案が浮かびませんでした。 よーく調べてみると銀ロウでバンドソーブレード接合している方がおられますね。

銀ロウの強度って適正な母材間の間隙なら鉄そのものとほぼ同じくらい高いらしい。

それだけ強度があるなら溶け落ちの心配がないロウ付けの方がいいですね。余計な苦労をしてしまいました。(笑)

銀ロウ付けも時々工作で使う事がありますので、まあまあ慣れております。

次回のブレード接合はロウ付けで行ってみよう~。