CNCフライスの購入直後は何を作ってみようかとワクワクしましたが、切削するたびに、CAD、→ CAM、→ CNCソフトという過程を経るためだんだん億劫になってきました。

CNCフライス盤・・・工作室のオブジェとなっていませんか。CNCフライスってちょっと面倒だなって感じるのは私だけでしょうか。

CNCフライス活用の手間ひま加減を、ウェアラブルカメラのマウントの作製を例にお伝えします。

初めてCNCフライスを使ってみる方、これから購入してみようかと検討されている方の参考になればと思います。

お時間のある方は、作成をまとめた動画も見てってください。

作成過程

CADで作図→CAMでGコード生成→木で試し切削→アルミ切削、という過程をたどります。

1、CADとCAMで切削データ作成

私はfusion360(CADソフト)をスタートアップライセンスで使用させてもらっています。

CAD、CAMの詳細な使い方は長くなりますので割愛し作業の流れを説明します。

「fusion360が初めて使うCAD」という方でしたら一度参考書を購入し参考書の課題を2,3こなしてみるといいと思います。

私が使った参考書はいくつかの例題を取り組みながら初心者がひととおり押さえておくべきポイントを学べるようになっていました。

ネットでも学べますが、参考書の方が必要な点を効率よく学べると思います。

CAMの使い方も同じく参考書の例題に取り組んでみたほうが時間の短縮になると思います。

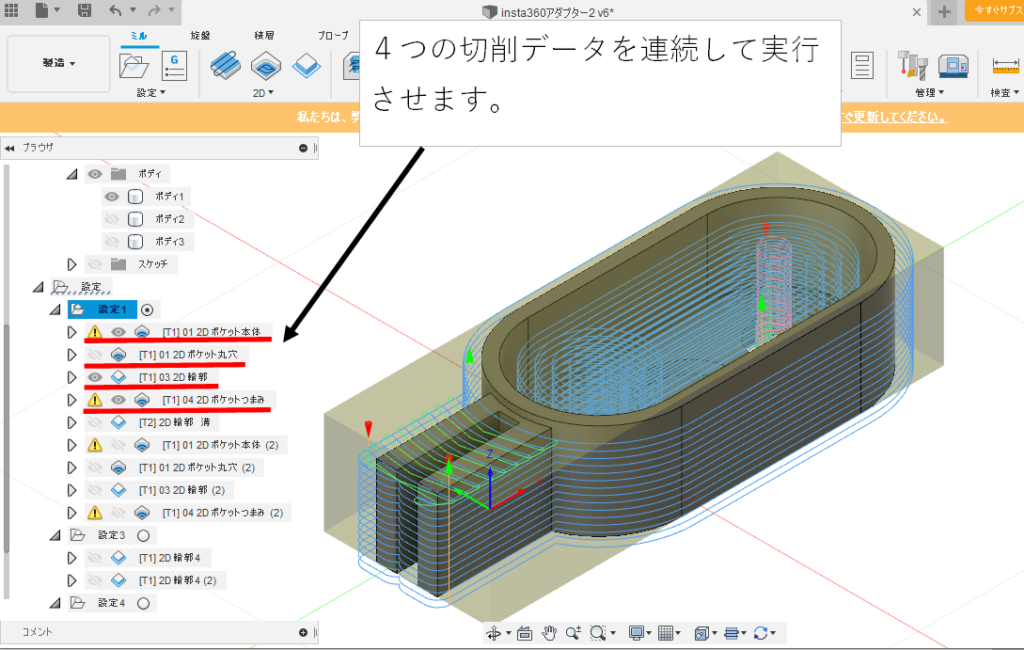

さて、CAD→CAMの過程を経るとこのようなエンドミルが走るライン(ツールパス)が生成されます。

目的の切削を行うために、いくつかのパートに分かれたツールパスを作成する必要があります。

このinsta360マウントの例ですと、①本体が入る大きなスペース(ポケット)、②底部の丸い穴2カ所、③外周、④取っ手部分、といった具合です。

そして、4つのツールパス(図中の赤ライン)をSHIFTキーでまとめて選択し、ポスト処理(Gコードの生成)を行います。

この4つのツールパスがまとまったGコードファイルを使ってCNCフライス盤を動かします。

2、試し切削→本切削

まず木で試し切削を行い、不具合が無いか確認します。

問題なければ、アルミで切削します。

私の場合、木材の時は切削速度をF400に、アルミの時はF200に落としています。

つまり先程の4つのツールパスの「速度の違うバージョン」を再度生成しています。

3、側面の切削を別途行う

写真のinsta360のマウントの側面には半円状の切り欠きがあります。カメラを取り外し易くするためです。

このように側面を切削するためには、右に90度回転させて切削→左に90度回転させて切削、を行います。

3軸フライスの場合、材料を回転させられませんので、一回目の切削後、できたバーツをバイスで挟みなおして側面の切削だけを別途行います。

ということは、原点合わせが大切になってきます。

間違っているとせっかくできたパーツの変な位置を切削してしまうことになります。(涙)

4、追加切削のための原点合わせ

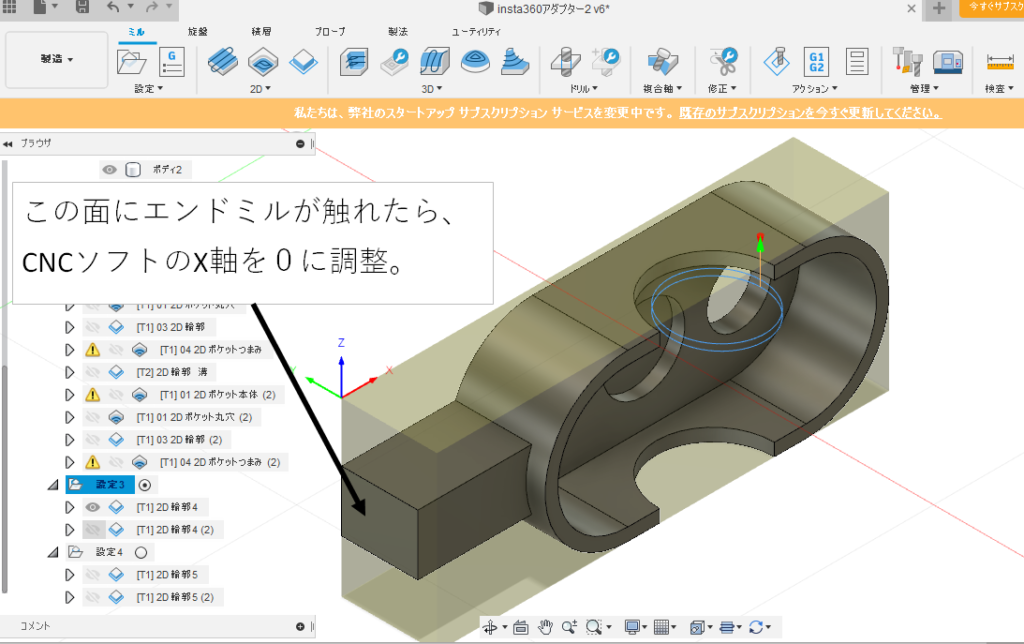

側面の半円だけ切削するツールパスを生成後、次の要領で原点確認を行います。

まず、X軸だけの原点合わせを行います。

CNCフライスのジョグ操作で次の画像のとおりエンドミルを側面に接触させます。

(このデータでは、半透明の立体の頂点(XYZ矢印の位置)を原点としました。)

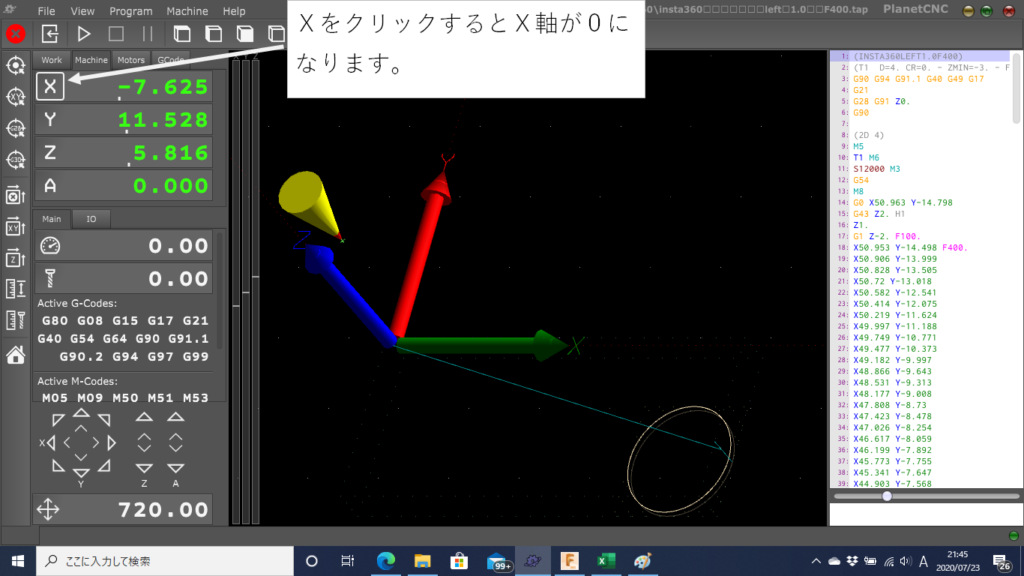

CNCソフトの中で現在位置が「X軸の0である」とします。

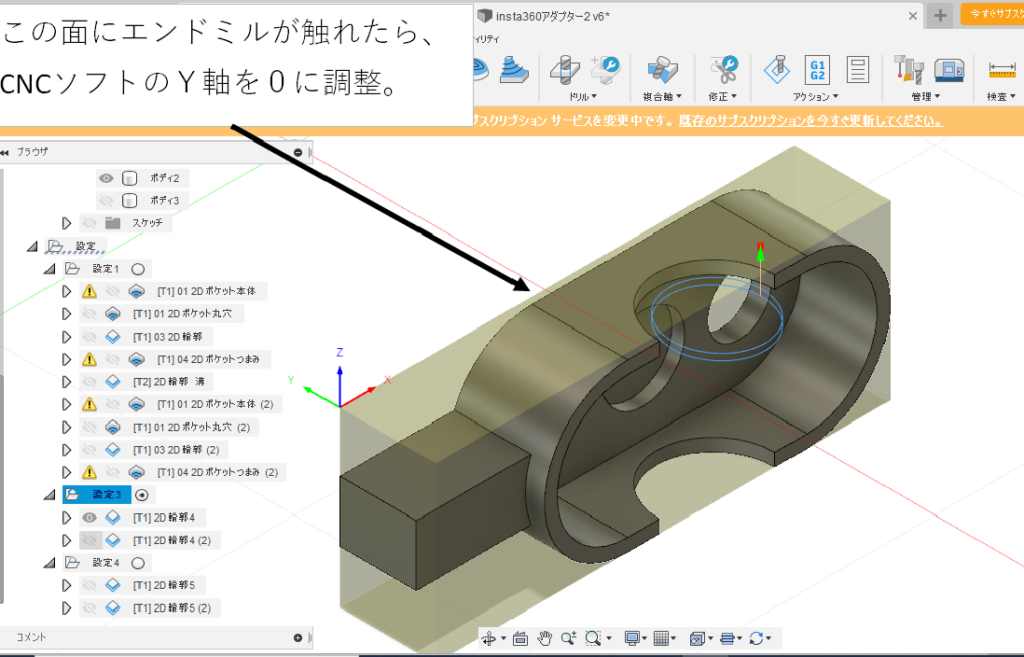

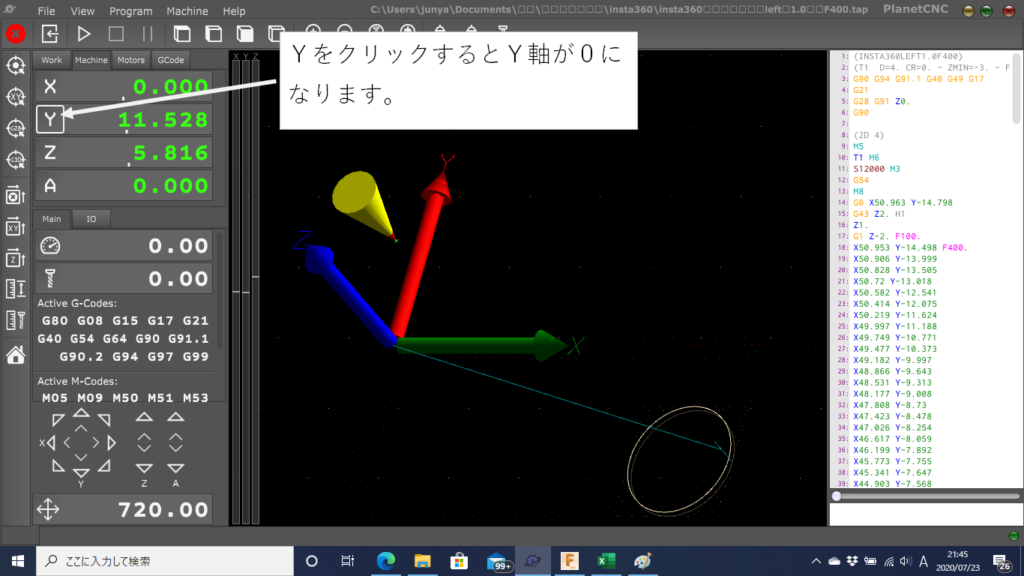

次はY軸です。ジョグ操作で画像のとおりエンドミルを背面に接触させます。

CNCソフトの中で現在位置が「Y軸の0である」とします。

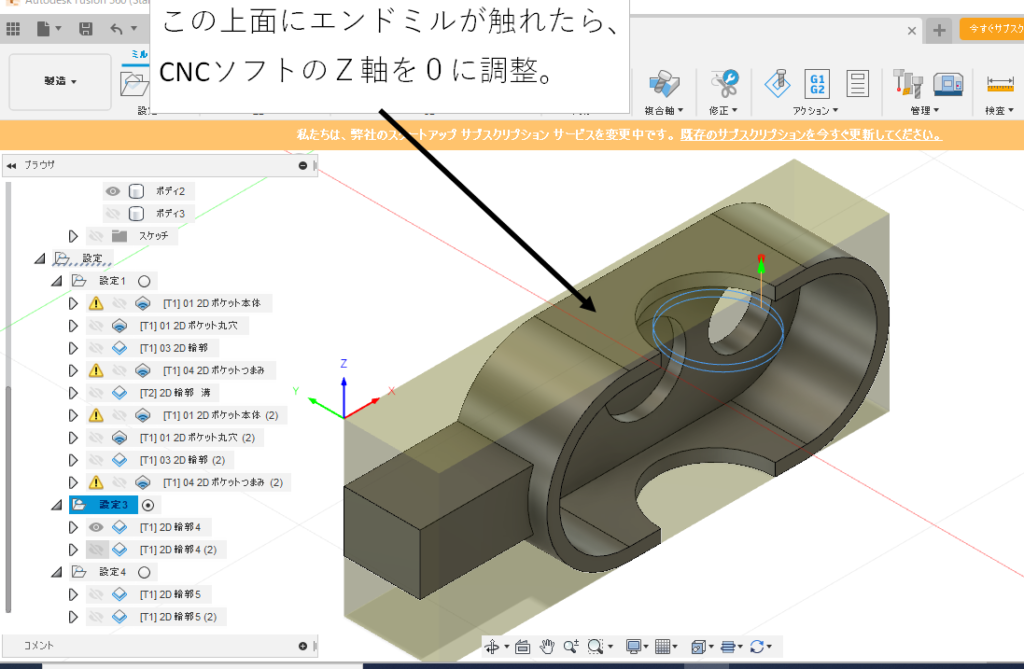

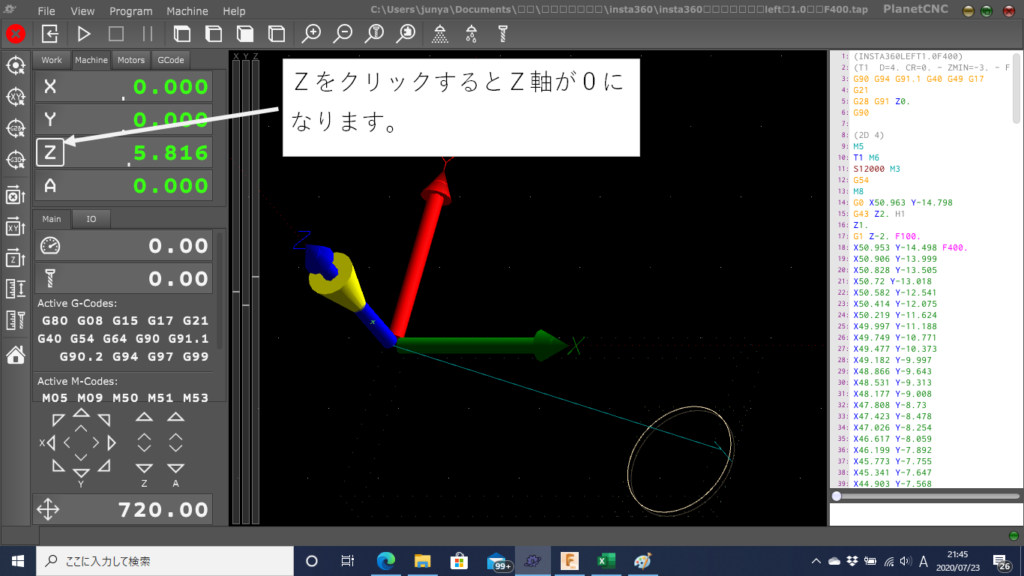

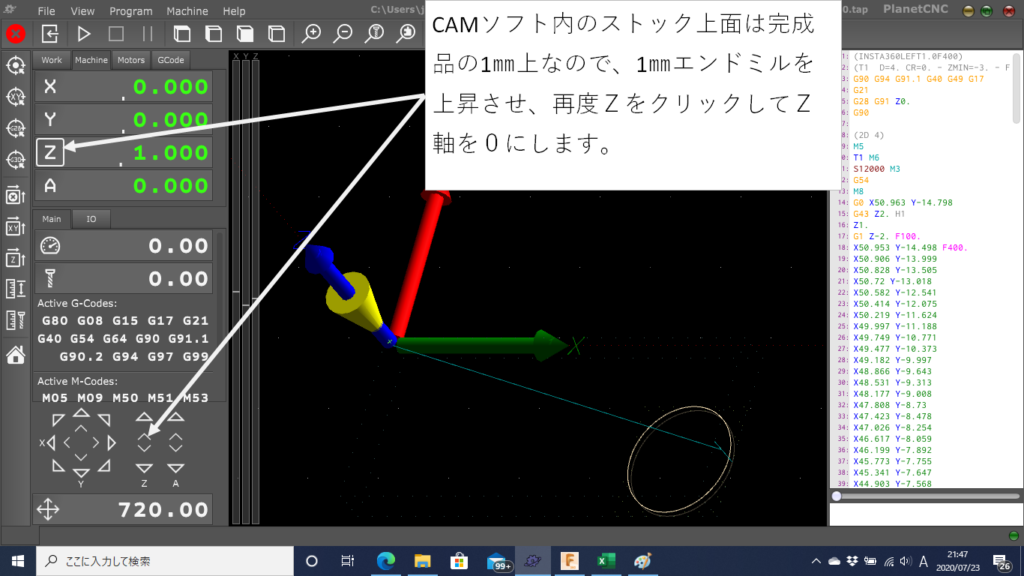

次はZ軸です。画像のとおり上面にエンドミルを接触させます。

CNCソフトの中で現在位置が「Z軸の0である」とします。

今回は、原点位置を部品上面から1㎜上に設定してあったのでこれに合わせるためエンドミルを1㎜上昇させ再度Z軸を0にします。

これで、バイスに挟んである部品に対しての原点が設定されました。

手間がかかりますね。

しかし、ハンドツールできれいな半円を切削する手間を考えると楽なもんです。きちっと位置決めが出来ればあとは一発で切削してくれます。

切削位置の最終確認

設定した原点が本当に合っているのか、実際にフライス盤を動かして確認します。

エンドミルは回転させず、切削が始まる直前の位置までGコードを実行してみます。

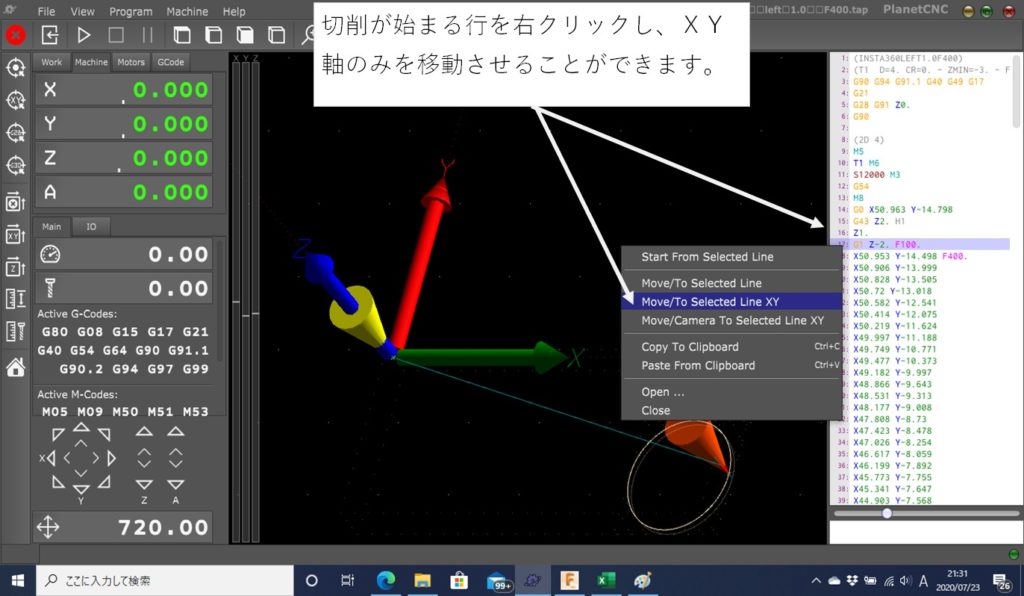

私が使っているCNCソフト(PlanetCNC)の場合次の方法で確認できます。

切削が始まる行をクリック。画面上でその位置が表示される。目的の位置なら、その行を右クリックし「XY軸だけ移動する」を選択します。

すると、エンドミルが開始位置の上空に移動しますので、「原点位置の誤り」や「その他勘違い」がないかを確認できます。

これでやっと切削ができます。お疲れさまです。

CNCフライスは敷居が高いかも

ここまでご覧になってどうでしょう。こんな簡単なパーツを削り出すだけでも、結構手間がかかるのがお分かりいただけるでしょうか。

既にCADを使いこなしている方にとっては何てことない作業かもしれませんが・・・。

手軽に部品を作りだす、という目的でしたら3Dプリンターの方がいいのかもしれません。

3Dプリンターは複雑な立体が得意ですから、あまり強度を必要としないパーツ作成にはもってこいですね。

色々な小物が3Dプリンターで出力され販売されていることからも、3Dプリンターの方がお手軽なのでしょう。

CNCフライスは、今回紹介した「データ作成&位置決めの手間」のほか、「切削屑の処理、粉塵対策」など3Dプリンターにはない手間がありますので、そこも考慮しCNCフライスに挑戦してみてください。

「削り出し」で3Dプリンターには出来ない強度ある部品を作成できますよ!