小型のパネルソーを作業小屋に設置しました。

以前さらに小型の金属用パネルソー(木材も切ります)を作成したのですが、使い勝手が悪く使用頻度が低かったので改良版に着手しました。

パネルソーは板材を正確に安全に切り出せるので工作好きの必需品です。一家に一台ですね。

大がかりな機械なので怖気づいてしまいますが、工作の幅が広がり未来が明るくなります。

ホームセンターのようなパネルソーは日本の住宅事情では難しいのでミニチュア版を作成してみましょう。

今回のパネルソーの特徴は

①ストロークは920㎜。

アルミ板、鉄板のためのパネルソーなので小ストロークで十分です。 木工時に合板の幅910㎜を切断できればいい。

②設置場所は作業机とし、立った姿勢でカットできるようにする。

③丸ノコの上下移動はステッピングモーター+タイミングベルトとする。

これにより金属切断時の低速~木工時の中速~切断終了後の高速移動と無段階にスピート調整ができます。

大きなプリンターヘッドとというイメージです。

④集塵システムに接続し、スイッチ一つで集塵を開始できる。

作業の度に工具を出してセッティングするという手間を極力省けるよう工夫しました。

これで材料をサクサク切断でき工作がはかどること間違いありません!

パネルソーのしくみ

全体写真でご確認ください。見てのとおりの簡単な作りです。

シンプルにスライドレールに固定された丸ノコがステッピングモーターでスライドするだけです。

とはいっても、可動部分のある機械モノは想定どおり動かず試行錯誤がつきものです。完成まで2か月半と意外に時間がかかってしまいました。

電気系統

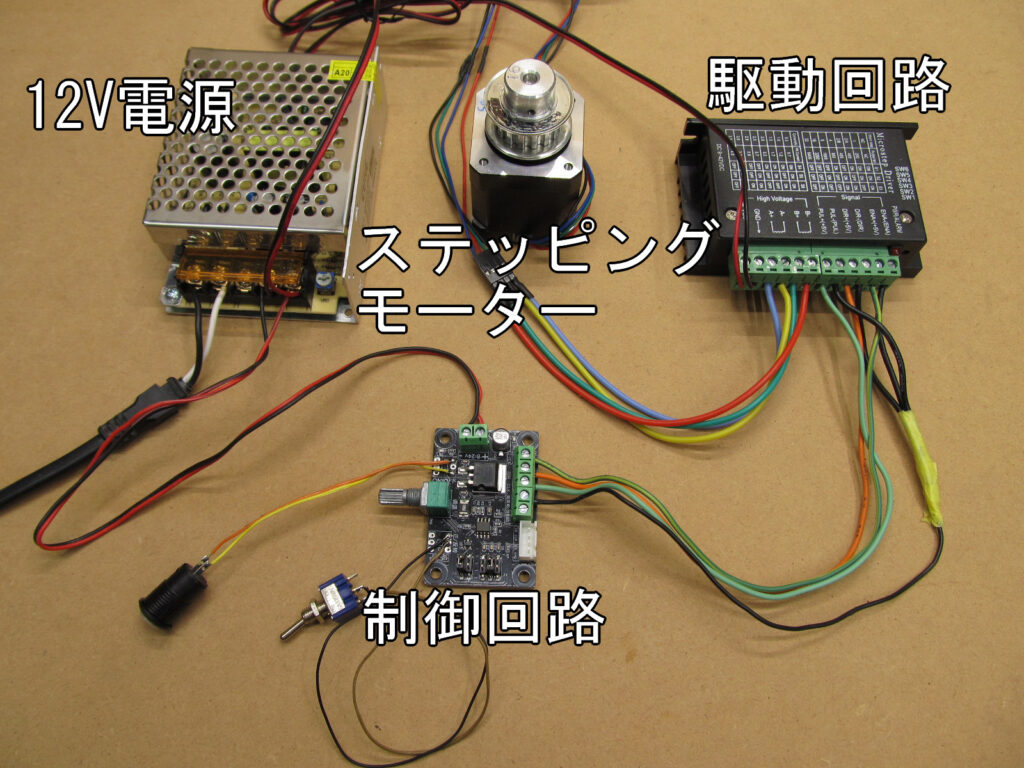

使用したステッピングモーター&駆動回路&制御回路です。Amazonでお手頃価格で入手できます。

制御回路のスイッチを取り外し遠隔操作できるように延長しています。

写真のステッピングモーターはNEMA17(17がサイズを表しており23・・・と数字が大きいほど大型になります。)という名称で販売されています。駆動回路はセットで3000円程で入手できます。

Quimat Nema 17ステッピングモータ バイポーラ (1個モータ 40Ncm(56.6oz.in)+1個ドライバー)

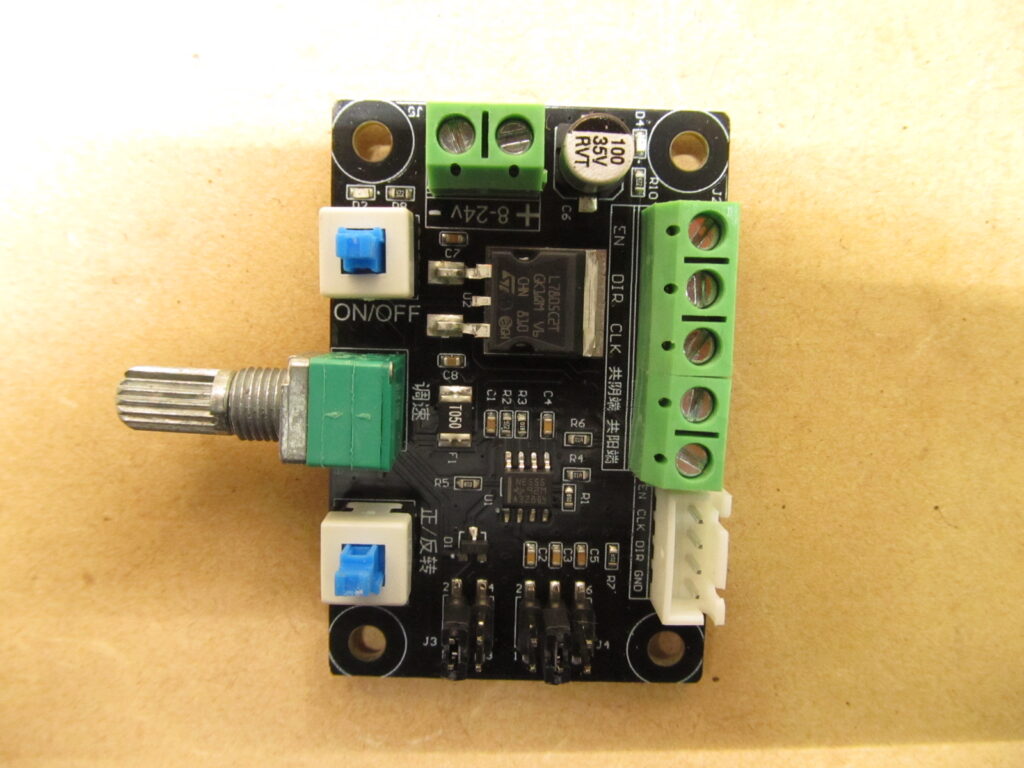

スイッチ取り外し前の制御回路はこれです。

こちらもAmazonで格安で入手しました。

MKSOSCステッピングモーター速度コントローラー

正転・逆転・停止、回転速度を手動スイッチでコントロールするだけならこれで十分です。

プラズマカッターの自動化など応用できそうです。楽しいパーツが世界に溢れていて感謝です。

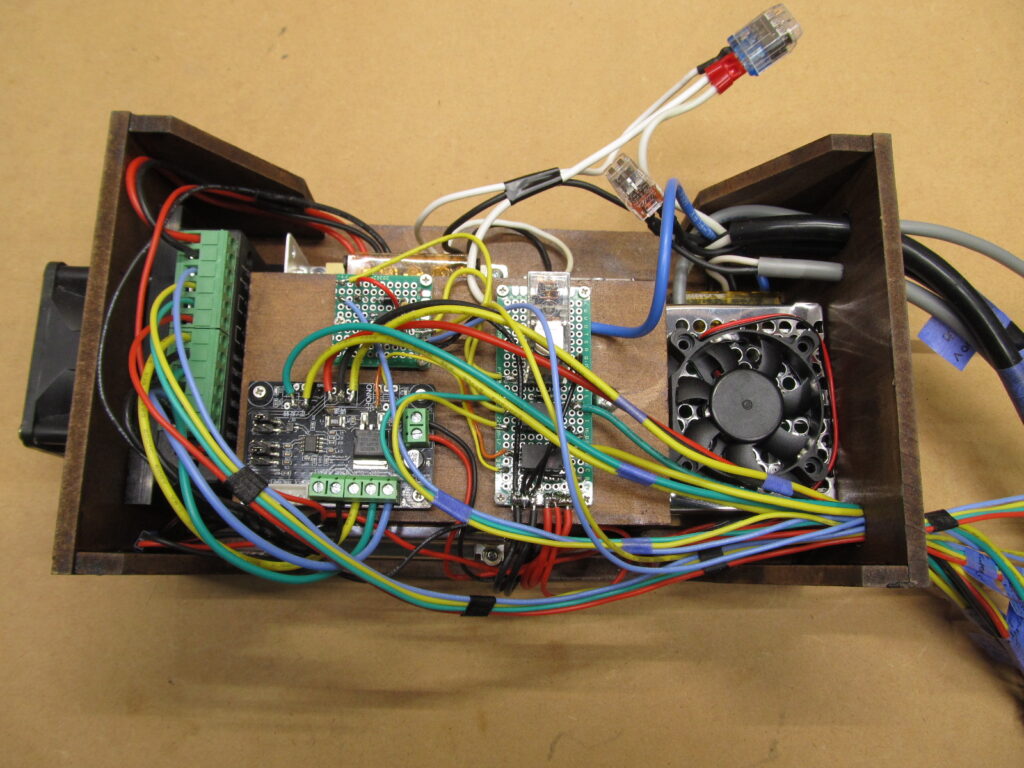

先の全体写真内の茶色いボックスに電気系統を収め、冷却用ファンで冷却しています。

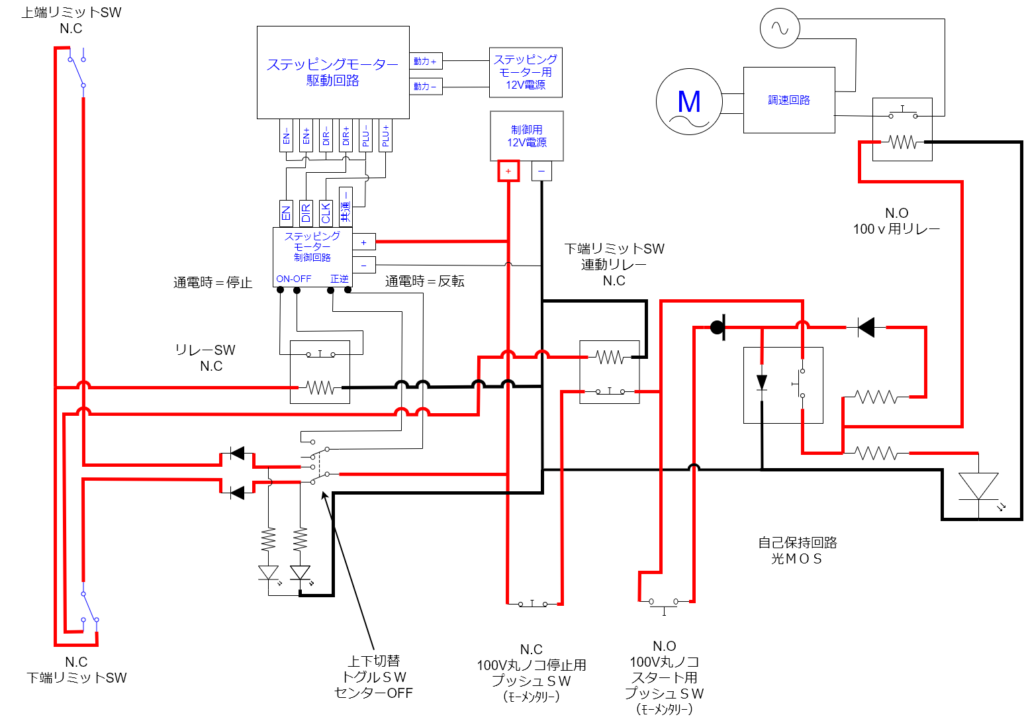

回路図はこれです。

行っている制御は「上限、下限までスライドしたらリミットスイッチで停止する。」「下限到達時は丸ノコも合わせて停止する。」これだけです。

それでも線がいっぱいです。1年後にはどれが何の線だか忘れていそう。

スライドレール

CNCマシン作成用に安価で販売されているリニアスライドを利用しました。レール長さは1000㎜と500㎜を並べて設置し1500㎜としています。

一直線上に設置してあれば継ぎ目は問題ありません。

パネル部分

長さ1500㎜の5㎜厚アルミ板+鉄角パイプ32㎜で構成。5mm厚アルミだけでは剛性不足なので鉄角パイプで剛性をもたせます。

アルミ・鉄の接合は、ナベネジ・皿ネジ、ナットを使っています。

場所によってはアルミ材、鉄材に直接ネジ山を切って固定しています。タップ作業(ネジ切)

には電動ドリル(インパクトじゃない)+スパイラルタップが大活躍です。

スパイラルタップが折れないように電動ドリルのクラッチを弱めにしておけば安心してタップ作業が出来ます。

”長い経験をお持ちと見受けられる”ある工場系のyoutuberさんが「タップ立てなら普通の充電電動ドリルを使用するのがいい。」とお勧めしていたので、タップ立ては充電式ドリルを使用しています。

丸ノコの固定

断面5㎜×44㎜の鉄フラットバーを溶接しフレームを作成。

このフレームを介してリニアスライドに丸ノコを固定します。

購入時の丸ノコはアルミベールに軸1本(丸ノコ前方)とノコ刃高さ調整ネジ(丸ノコ後方)の2点のみで固定されておりあまり剛性がありません。

そこで追加のアームを作成し剛性を確保します。

FRPアームの作成

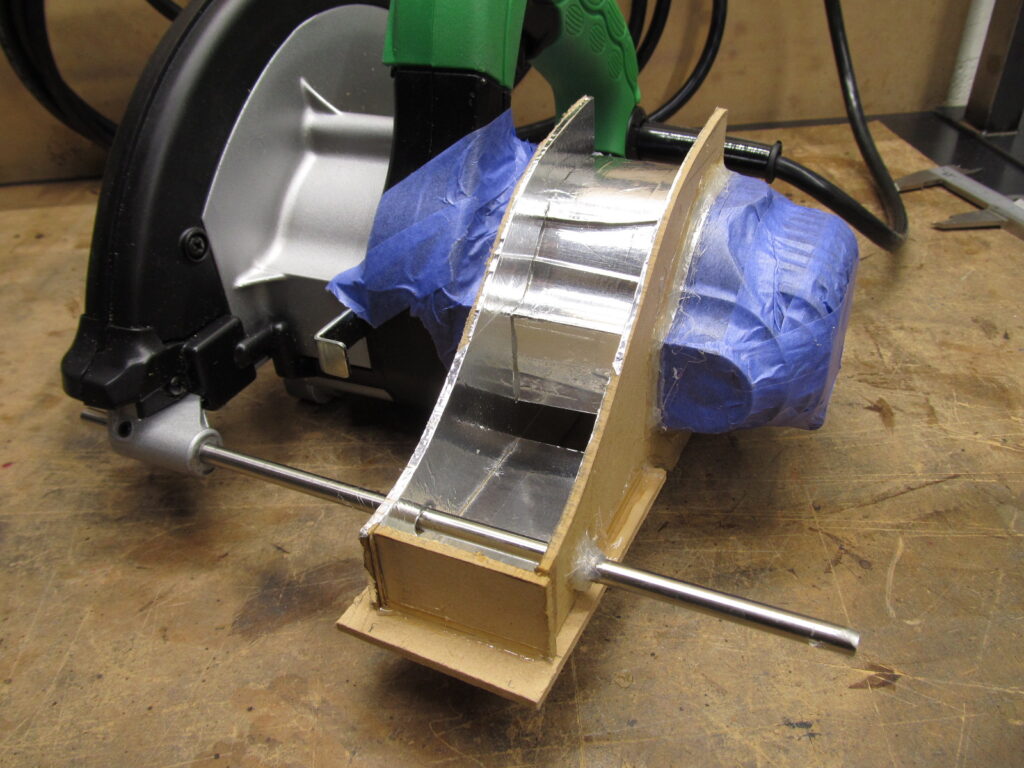

丸ノコのモーターケース部分からアームを生やします。

直かたどり工法(勝手に命名)で目的物を一回で成型します。

モーターケースにマスキングテープ→アルミテープ(100均の薄いテープがよい)で離型処理をします。

MDF板にアルミテープを貼ったものでたれ止めの枠を作成しホットボンドで固定。

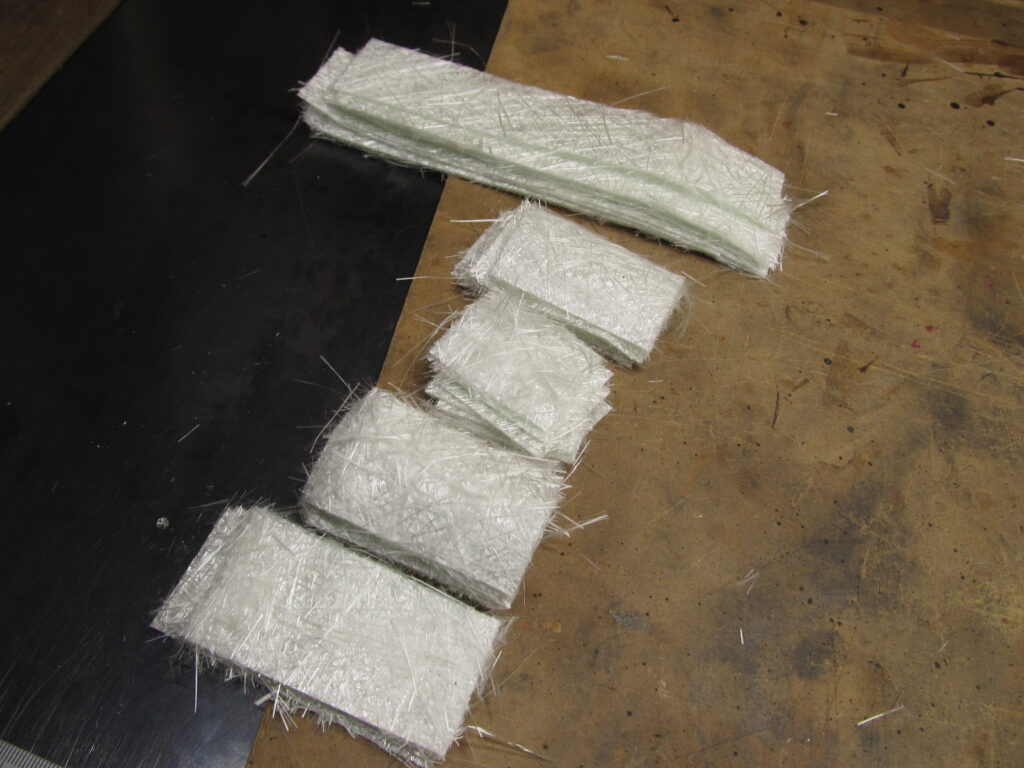

ガラスマットを正確に切断して積層していきます。

文字で説明すると簡単なのですが、FRP作業って手間がかかるのでちょっと億劫になってしまいます。

丁寧な型の作成、ガラス繊維の正確な切り出し、丁寧な含浸&積層をいつも心掛けています。

型作成~積層までの長い工程、ポリエステル樹脂の匂いやベタつきがFRP活用のネックですね。

FRPは、作業の8割は段取りという心が折れる工作です。

積層終了後も汚く適当工作に思えてきます。これもテンション下げますね。

汚く硬化しておりますが、離型して成型するとまあまあ見栄えする出来になります。これで安心です。

集塵に関しては、完成後に何度も試行錯誤する羽目になり、最後はこんな形になりました。

丸ノコ集塵カバー

パネルソーは室内に設置されるので集塵は大切です。

丸ノコ純正集塵ダクトに掃除機を接続しても切り屑がかなり舞います。

理想は「バンバン切断してもほどんど粉塵が舞わないパネルソー」です。

3回集塵カバーを作り直して先の写真の集塵方法にたどり着きました。結局丸ノコ本体を大改造をすることになりました。

〇丸ノコ純正状態で粉塵がダダ洩れとなる理由

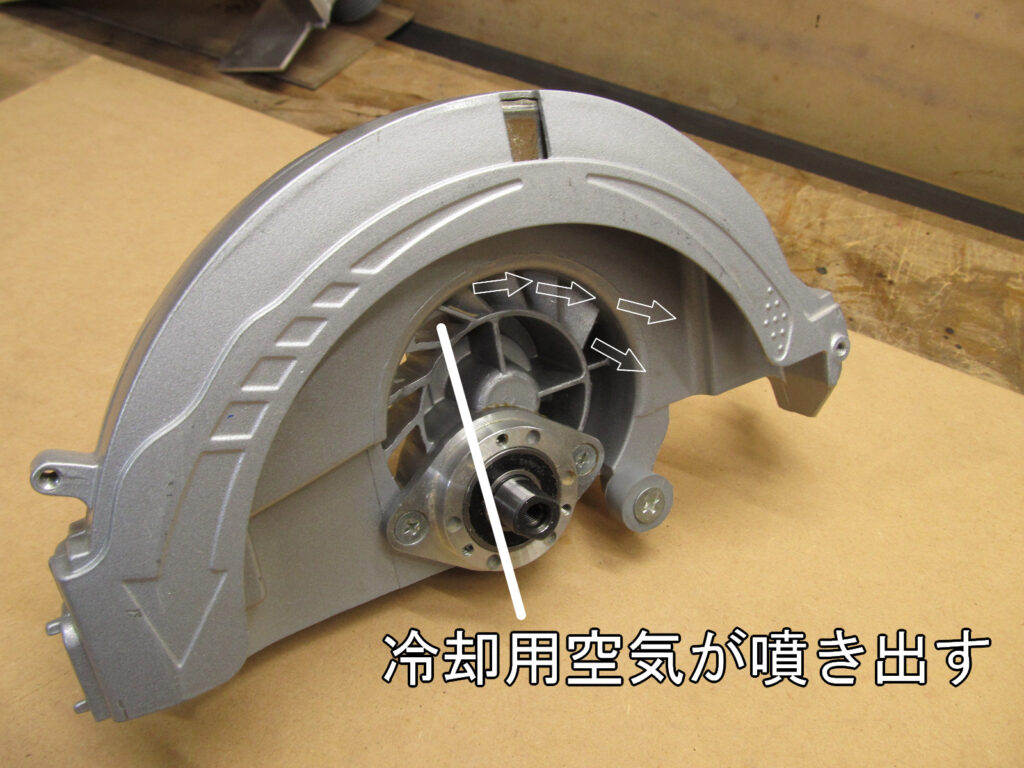

①モーター冷却用タービンの排気がノコ刃に吹き付けられ、丸ノコ前方に排出される設計になっている。

ノコ刃の進行先を目視しやすいよう排気が前方に吹き付けるように設計されています。ある程度粉塵が舞うことを前提としています。

②切断対象物と純正カバーの間には2,3cmのスキマが開いているのでカバー内部を負圧にできない。かなりの吸気量が必要。

そのため次の改善を施しました。

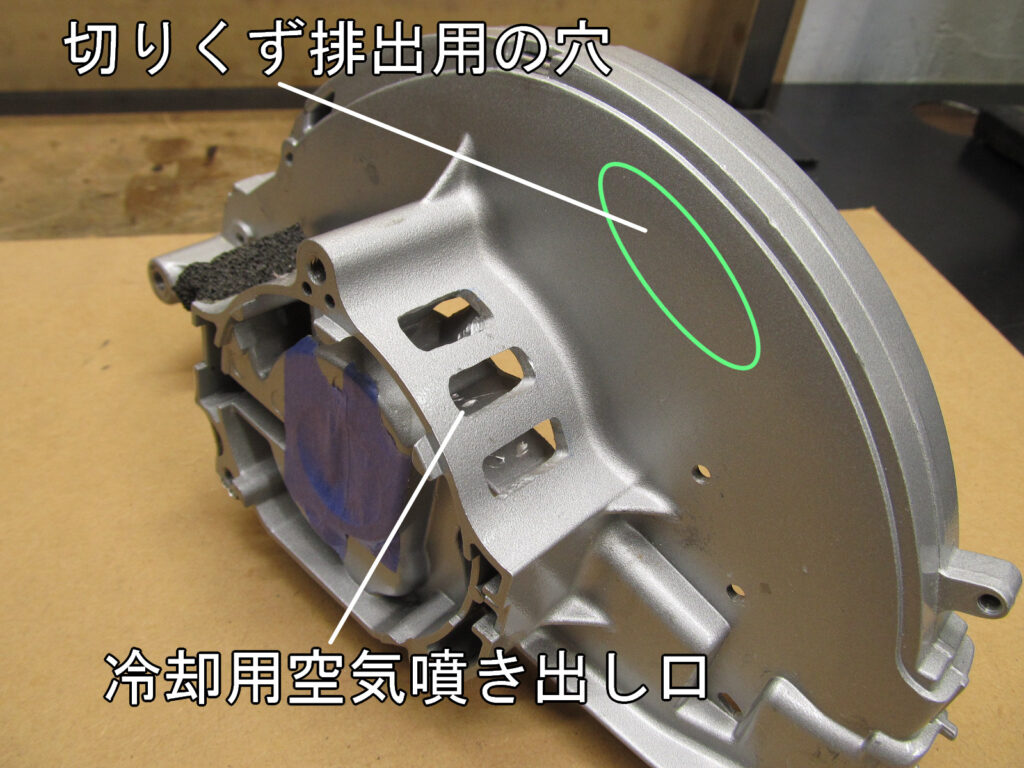

①モーター冷却用の排気口をふさぎました。

②冷却用空気の噴き出し口を別途設けました。

③純正ノコ刃カバー部分(本体側アルミ)に切りくず排出用の穴を設けました。

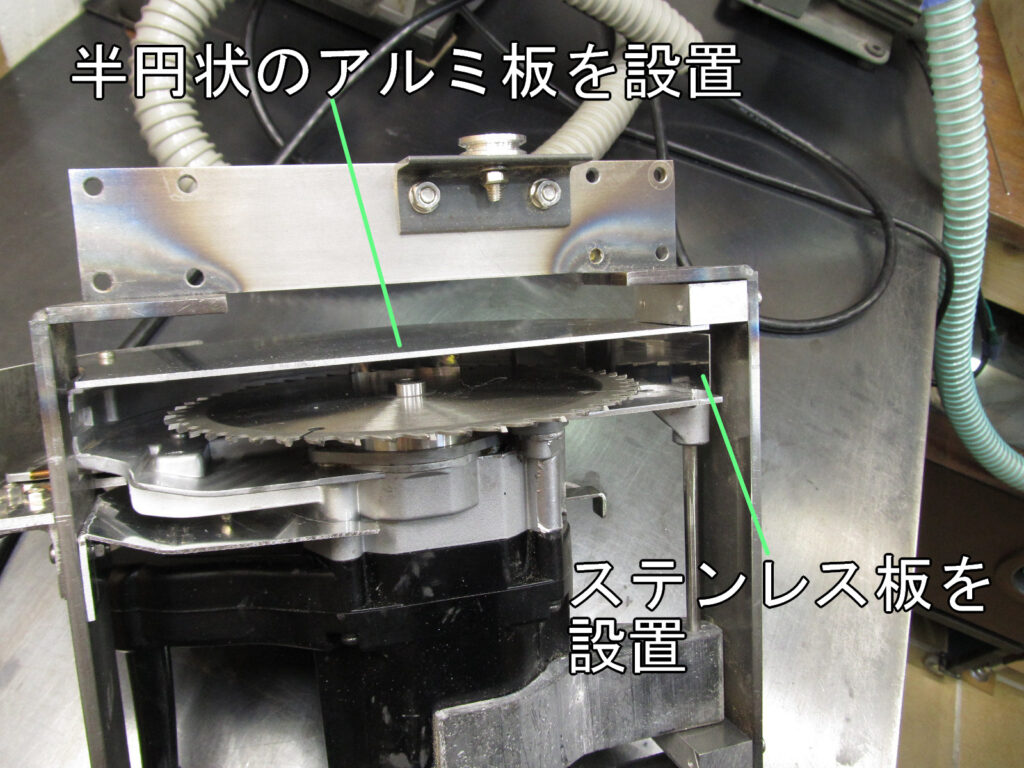

④ノコ刃固定ボルト側にもアルミ製半円状のカバーを設け、純正の切り屑噴き出し口をステンレス板で封印。

ノコ刃を全て覆う形状としました。

これで切り屑はほぼ吸引されます。

カウンターウエイト

丸ノコ+スライド用フレーム+集塵カバー=約6.5kgあります。

これを上昇させるには相当力が要ります。電流量2.5A程度の小型ステッピングモーターでは無理です。

そのためカウンターウエイトでバランスを取りモーターの負担を軽くします。エレベーターと同じです。

コンパクトなウエイトの作成

狭い作業小屋の有効活用のためペットボトルなどをウエイトにするわけにはいきません。比重が軽くかさばります。

出来るだけ比重が重いモノを使います。 安くて重いモノ=鉛です。

余談ですが、鉛の比重は11.35、鉄の比重は7.85、砂の比重は2.5です。

砂って軽いんですね。 砂、砂利からなるコンクリートって比重2.3程度ということを初めて知りました。ビックリです。

どうりで、洪水時に簡単に流されてしまうわけですね。

さて、カウンターウエイトは、「鉄板で直方体のケース作成→鉛を流し込む→鉄板を溶接してフタをする」ことにしました。

この方法で6kgのウエイトを作ると4cm×7cm×21cm程のサイズになります。 500㏄ペットボトルと変わらないサイズで6kg! いいですね~コンパクトです!

重量のある鉄の部品・・・機械って感じでワクワクします。

持ち上げようとすると「えっ?動かない?」というくらい重いです。

ウエイト用滑車

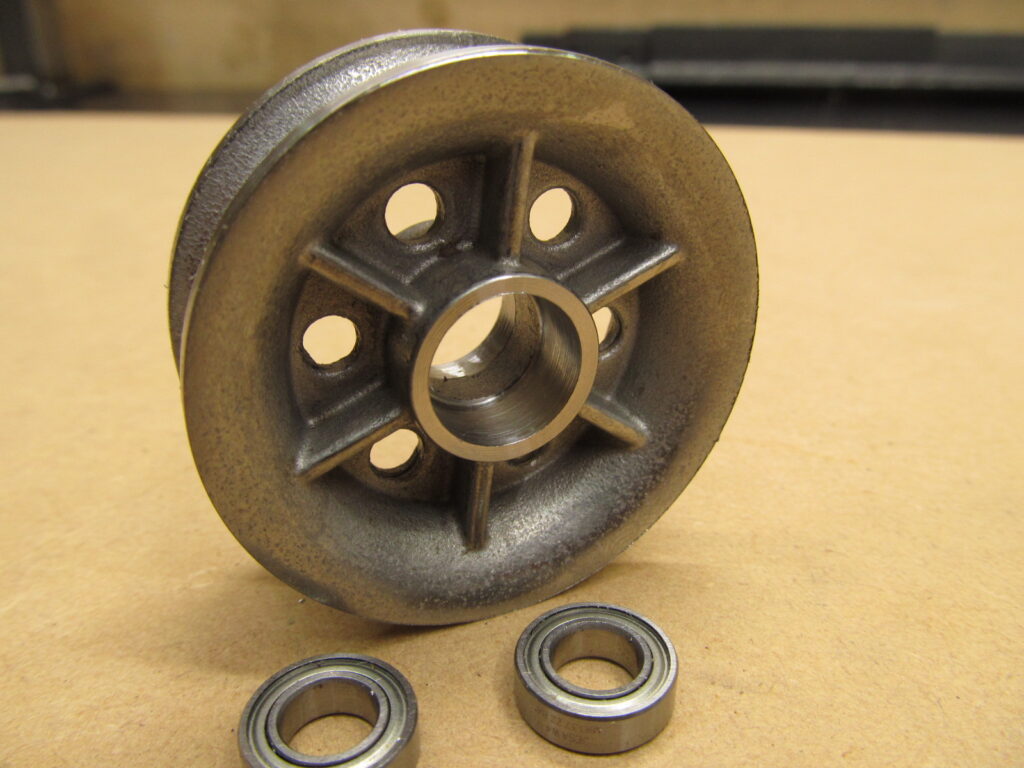

耐荷重400kgのステンレス製滑車をAmazonで購入しました。ベアリング入りと説明があったと思ったのですが・・・分解してみるとただの穴です。

がっくし・・・・。

よく考えれば、このサイズに打ち込めるミニベアリングより無垢のステンレス穴の方が耐荷重はありそうですね。滑車という製品としては無垢のステンレス穴で当然なのでしょう。私の思い込みですね。

400kgの耐荷重はいりません。滑らかさが大切です。というわけで、旋盤で軸穴を広げ手持ちのボールベアリングを挿入しました。

材料固定用クランプ

結構悩んだのですが、シンプルにアルミフレームを上下2箇所で押し付ける、という構造になりました。

2本のアルミフレームの間をノコ刃が通過します。

上部固定機構

下部固定機構

長さのあるアルミフレームはしなります。これは鉄でも同じです。しならない剛性が欲しいですが、下部固定部で軽く締めつけてから上部固定部でフレームがわずかにしなる程度に締め付ければ強力に固定されます。

機能しているのでこれで良しとします。

完成しました

作業小屋に設置した様子です。天袋に相当する棚を突き抜けています。突き抜けた棚上部に丸ノコ本体、駆動回路、ステッピングモーター、減速プーリーが収まっています。

そして感想ですが、作ってよかった!の一言です。

まだ試運転の段階ですが、正確に試し切りされた端材に明るい将来が見えてきます!

また、工作の世界が広がりました!!

材料を簡単に切り出せるパネルソーこそシロウトが先に使うべき電動工具と実感しました。板材を正確に切り出すという工作の基本を簡単に実現してくれます。

手持ち式の電動工具でなければできない加工もありますが、直角、直線、同じサイズを何枚も・・・となるとパネルソーにはかないません。