ようやく形が見えてきました。

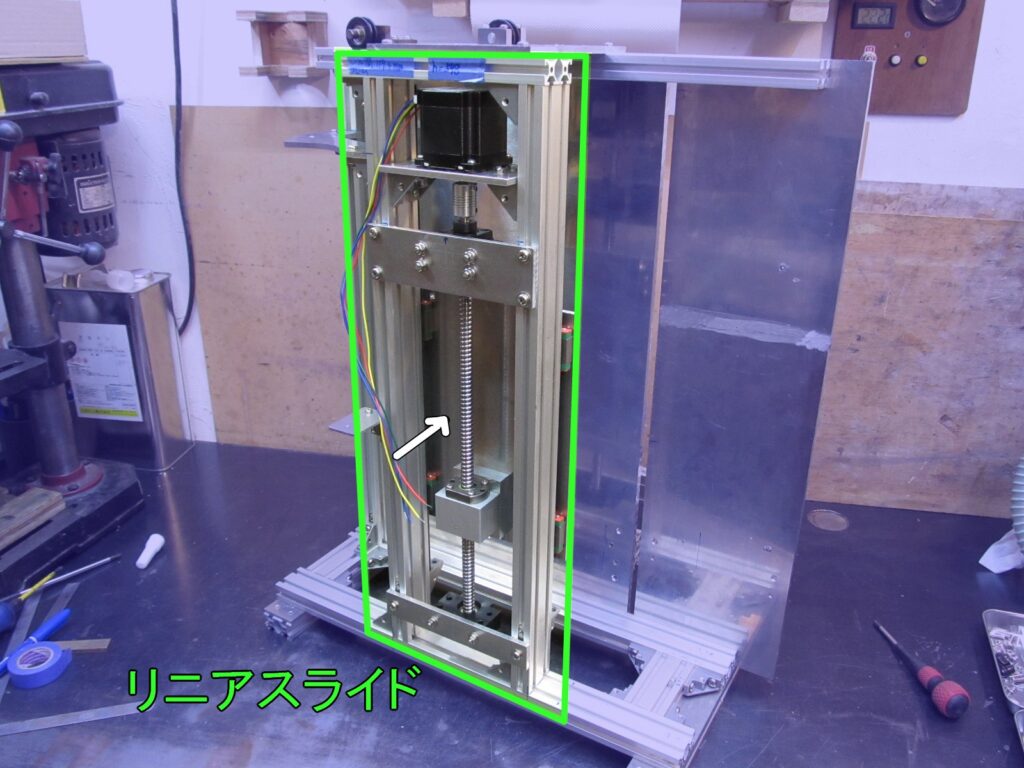

以前作製したリニアスライドを垂直に固定しパネルソーの形状を作っていきます。

2024.10.20追記:動作の様子が分かるように動画をアップしました。

SUS20・40アルミフレームを多用しています

パネルソーのフレームはリニアスライドと同様、SUS社の20・40のアルミフレーム。 今回の工作はちょっと行き当たりばったりなところがあり自由度が高いアルミフレームを使っています。

白色の矢印のアルミ板がスイライドする部分です。 ここに前回作製したチップソー駆動部分を固定します。

どうでしょう。やはりアルミフレームにはアルミのカバーが似合っていますよね。 (おお~、カッコいい―)

ちょっともったいなかったですが、FRP製カバーをやめてアルミで作り直してよかった思います。

狭い小屋には大き過ぎ?

写真でお気づきでしょうか。見てのとおりチップソーの直径に対して上下のスライド量が少ないです。 スライド量は約200㎜。

前から見るとこんな感じです。

だいぶチップソーがデカいですね。

使用するチップソーは直径305㎜。 普段使っている丸ノコは165㎜なのでだいぶ大きいです。

写真左から165㎜、125㎜、305㎜。

今回の機械は太目のパイプや丸棒をカットするためのモノ。 板状の材料のカットは想定しておりませんのでスライド量は200㎜程度でOKということに。

試運転

試運転といいましてもリニアスライド部の可動テストとチップソーを取付けての駆動テスト。

ちょっと上下させて回してみるだけです。

駆動用電源、制御回路、集塵装置、など周りの機器はまだ何にも出来ていません。 先は長そうです。

配線むき出しですがこんな感じで動かしています。

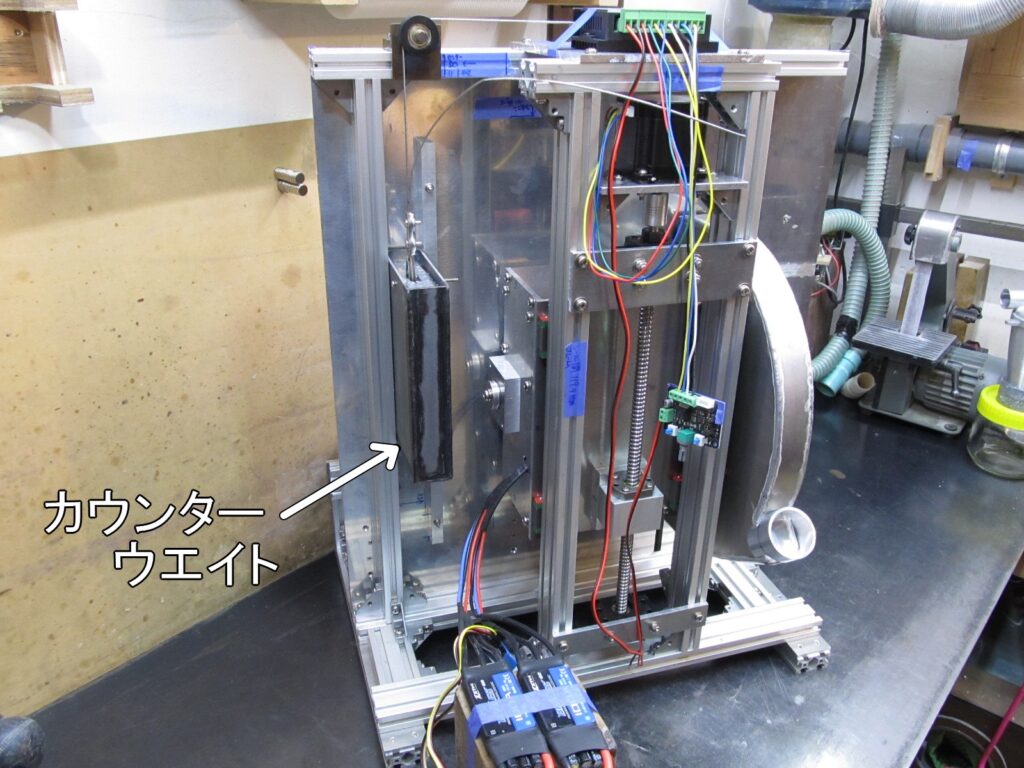

矢印のカウンターウエイトは約6kg。 チップソー駆動部分とほぼ同重量です。滑車を使ったつるべ井戸のようにワイヤー&滑車で引き合っています。

上下の駆動はボールねじ&ステッピングモーターで行っているためスラスト力はかなり強力でウンターウエイトなどなくてもスイスイ上昇させられます。

ですが、細いボールねじにあまり負担をかけたくないのでカウンターウエイトを作りました。 これで上昇時も下降時も同じ負荷になります。 ステッピングモーターの負担も少なくなります。

カウンターウエイトの作製

鉄のケースに鉛を溶かして流し込んだモノです。 鉄板を溶接したケースをガソリンコンロで加熱して鉛を溶かし込みました。

見かけのサイズからは想像のつかない重さです。 体積は500cc(ケース内寸)ほどしかありませんが、6kgもあります。

鉛の比重は11.3なので500cc×11.3=5.65kg。(鉄の比重は7.8)

6kg自体は大した重さではありませんが、このサイズで6kgなどという物体は日常生活ではめったにありませんのでビックリします。

「片手で持ちあがるだろう」と思って掴むと・・「あれ?持ち上がらない!」 となります。

何かのドッキリに使えないかなあ・・・。

作るモノがいっぱいです

切り屑を回収する集塵装置を構想中でなかなか進みません。

「切削用クーラントをかけながらの切断を想定しているので液体&切削屑を回収し分離するにはサイクロン式かなあ・・・?」

「回収したクーラントを循環させ切断箇所に散布するポンプは・・・?」

試行錯誤の工作が続きそうです。