ただいま作成中のボール盤は完成はまだまだでございます。

作製に夢中で記事にすることがあまりないのですが・・・作製中の困った事とちょっと嬉しかったことを記事にしておきます。

まずは困ったことから。

今回の作品はフライス作業も兼ねるのでX軸、Y軸、Z軸がリニアスライド&ボールねじでスライドします。

この各軸を「滑らかにスライドさせる」ところでつまづいてしまいました。

レール&ボールねじの平行

滑らかにスライドさせるためリニアスライドの左右のレール、ボールねじが全て平行でなければなりませんが、この調整は比較的簡単です。

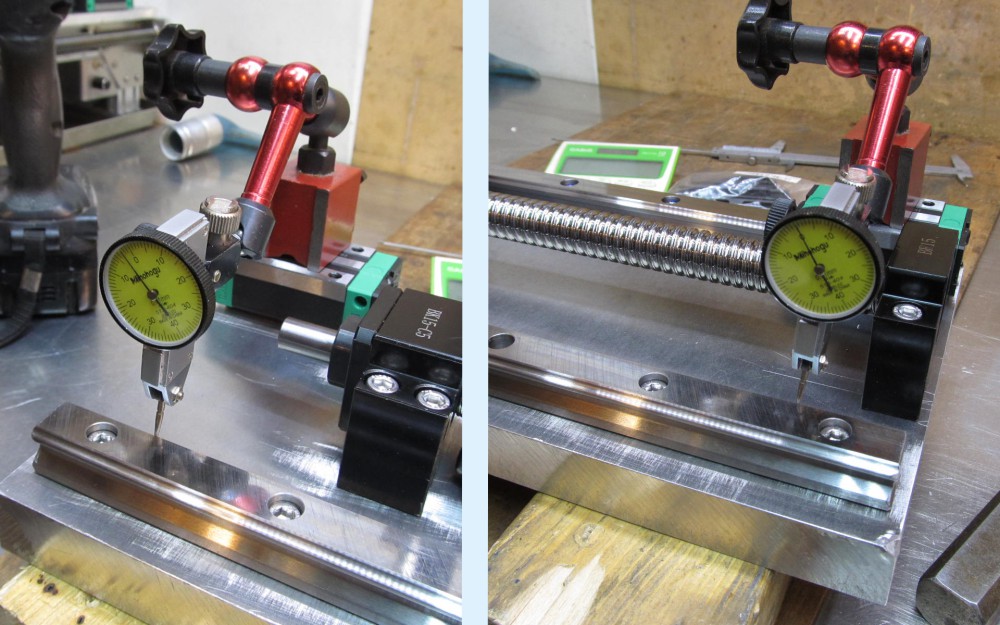

写真のようにダイヤルゲージをスライドブロックに固定して反対側のレールとの距離を測ります。

この写真の状態では両端で0.03㎜の差がありますね。

「きっちり0㎜に調整しろ~」という声が聞こえてきそうですが、この状態で左右のリニアスライドを天板で固定しても滑らかにスライドします。

そして左右のレールの平行がとれたらボールネジとの距離が両端で同じになるようノギスで計りながら調整 → 固定すればOK。

しかし、各ネジを締めると渋くなる軸が発生!

ネジを締めると渋くなる

滑らかにスライドさせるための一番の難関は「各レール等を締め付けても応力が発生しない位置を探すところ」です。

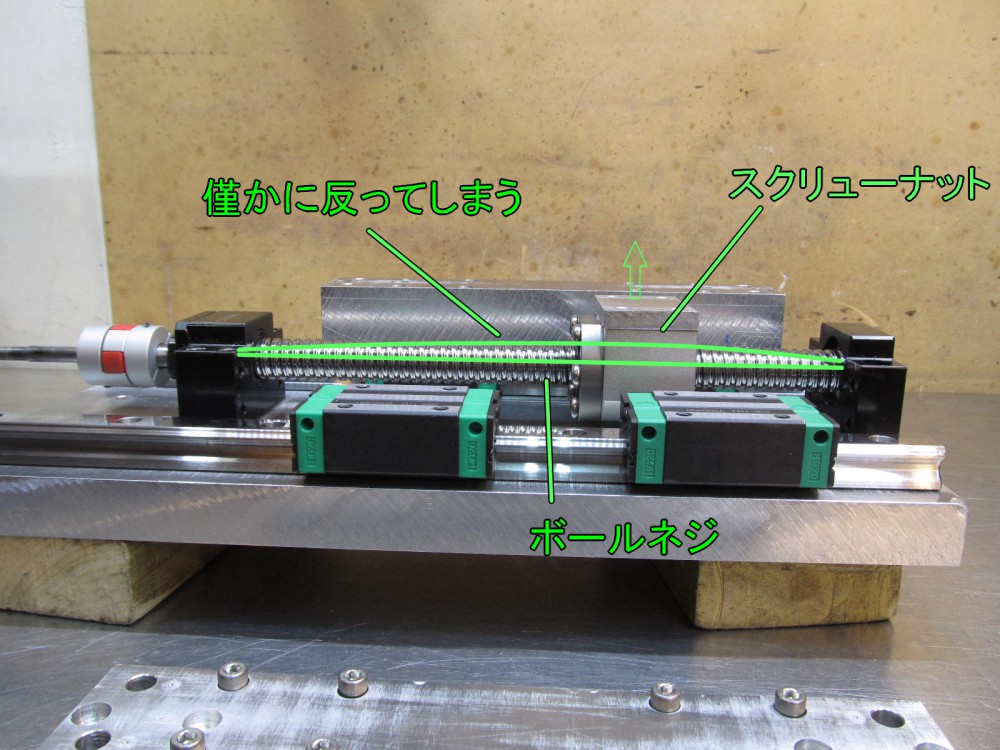

「リニアスライドのレールの固定ネジ」、「ボールねじの軸受けブロックの固定ネジ」、「ボールねじでスライドするスクリューナット(正式名称は不明)の固定ネジ」を締め上げた後も、各パーツに応力をかけることなく適切な位置に固定出来なくてはなりません。

今回上手くいかなかったのがX軸です。 ネジを締めると応力がかかってしまい調整が難航しました。(涙)

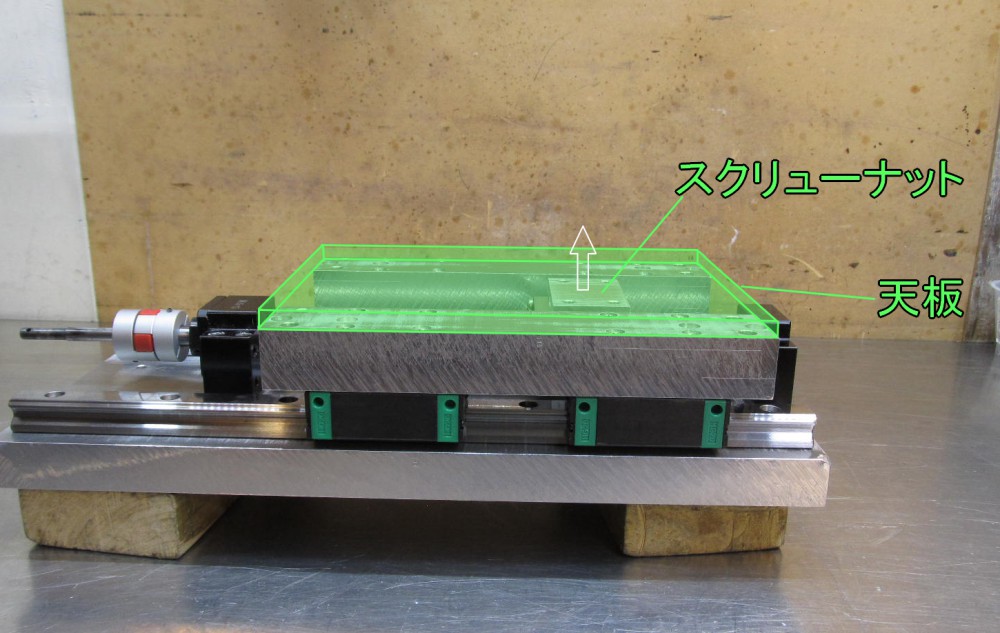

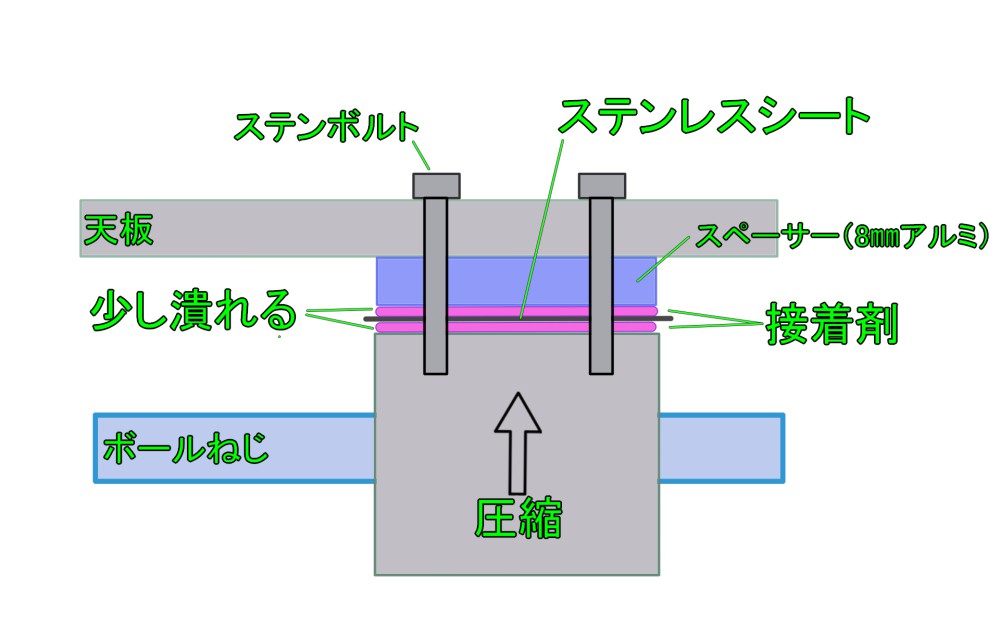

応力がかかるとは・・・絵にするとこんな感じです。

写真のとおりスクリューナットを「リニアスライドに固定されている天板」にネジ止めすると「僅かにボールねじを反らせる力」がかかってしまいました。

これまで同じような構造のモノをいくつも作ってきたのですが、今回初めて調整不可と思えるほどの困った状況に陥りました。

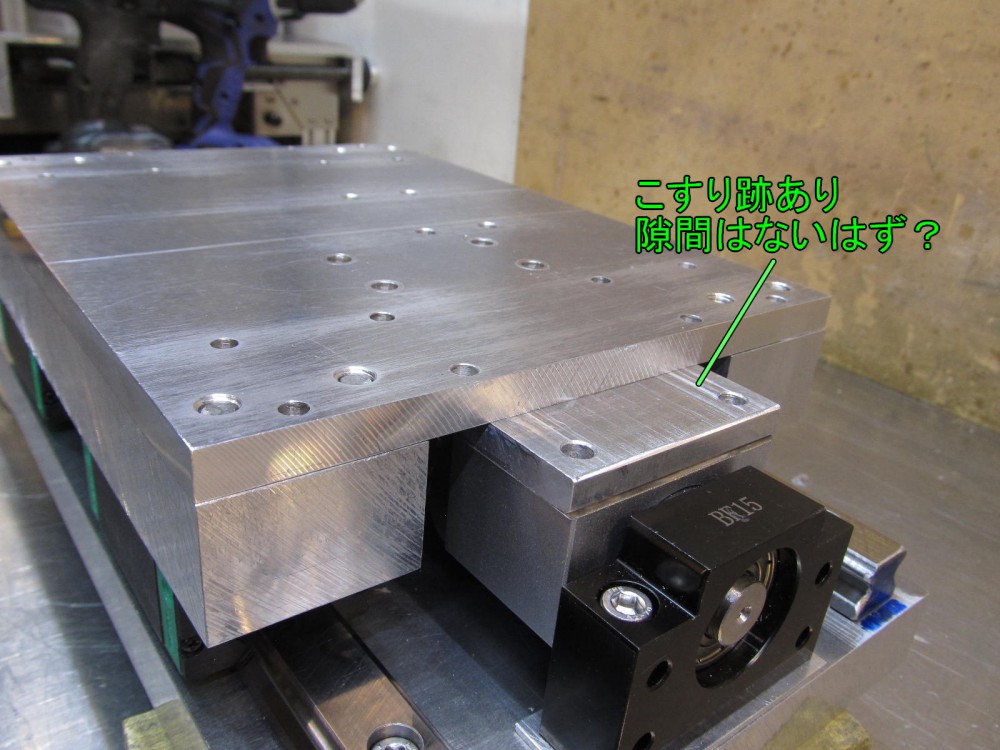

このように天板とスクリューナットの隙間は無いハズなんです。

にもかかわらず、スクリューナット(アルミブロック)を天板に締め付けるとボールねじの回転がが渋くなってしまうんです。(何度脱着を繰り返したことか・・・)

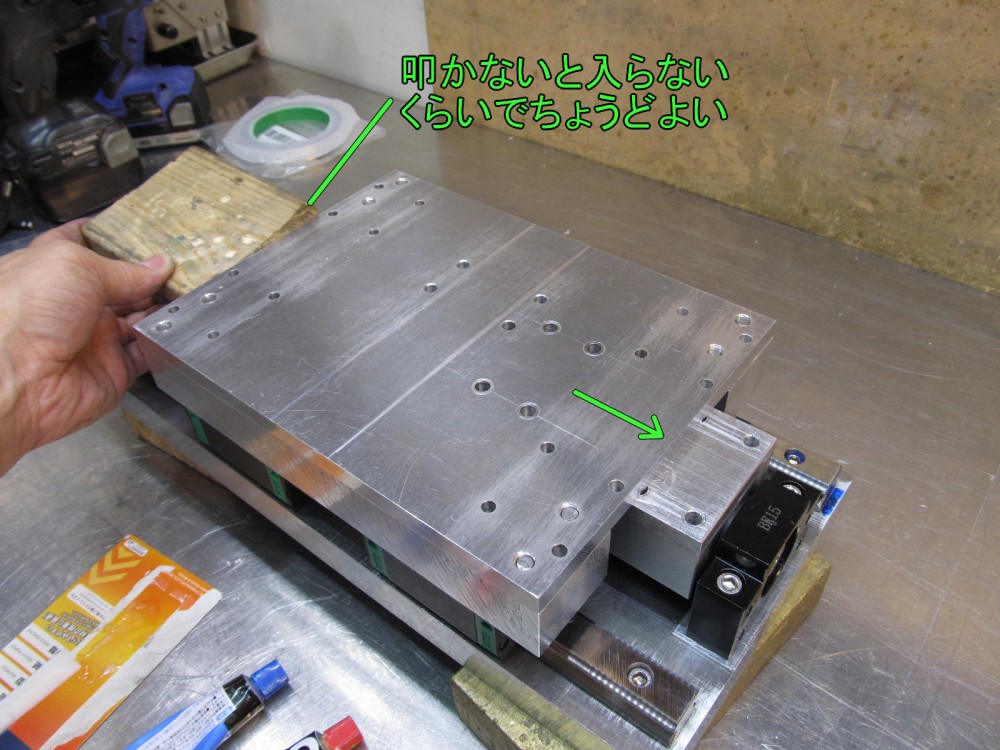

天板にこすっており、天板の下にスライドし挿入するときは叩かない入らないくらいピッタリなのに、固定ネジで天板に締め付けるとボールねじの回転が渋くなります。

この現象はX軸のリニアスライドのみで発生し、他のY軸、Z軸は「同じ隙間」で滑らかに稼働しています。

これまでに作ってきた他の同様の機構も「同じ隙間」で滑らかに稼働してきたという実績があるので、ますます?? なんです。

丸2日かけて解決したものの、はっきりとした原因をつかむことは出来ませんでした・・・。 釈然としないまま次の作業に進むことに。

接着剤の弾性で吸収

あまり望ましい方法ではありませんが、この図のように弾性エポキシ接着剤の弾性を利用することにしました。

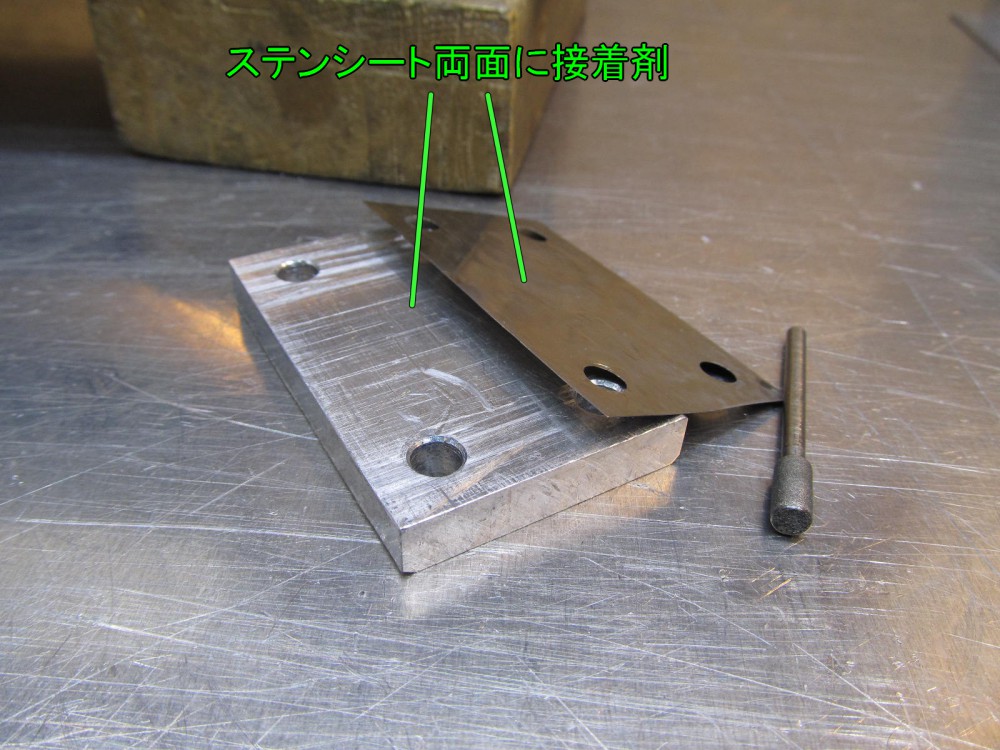

ステンレスシートは0.1㎜厚のもの。 切断はカッターナイフで20回ほど切り込み金属疲労させました。

薄い金属板に電動工具を使うと歪ませてしまいそうなので使いません。

また、穴あけもドリルは使わずリューター+ダイヤモンドビットで削るような感じで開けました。

「弾性エポキシなしでステンレスシートのみ」でも叩かないと入らないくらいなので、弾性エポキシは非常に薄く塗られていることになります。

(先の図の接着剤ピンクは誇張しています)

写真の木片では力不足で、実際は大きな2×4材で叩いてようやく入るくらいきついです。

押し込んでいるということは、天板がスクリューナット(アルミブロック)に乗り上げている状態なので、天板がボールねじを押し下げていることになります。

この状態でネジを締めつけていくと弾性エポキシ部分が変形し「天板とボールねじの距離が縮まり」がちょうどよい位置に納まるようです。 なんか危ういなあ。

欲を言えばソリッドな金属同士の接触だけでベストポジションに納まってほしいのですが、このへんで妥協します。

X軸だけは複数のスペーサーを介して固定しているため、わずかな厚さの違いが累積されピッタリはまらないのでしょう。

やはりCNCフライスは正確

気を取り直してステッピングモーターのマウントを作製に移ります。 これはちょっと嬉しかったこと。

この作業にはCNCフライス盤を久しぶりに使ってみました。

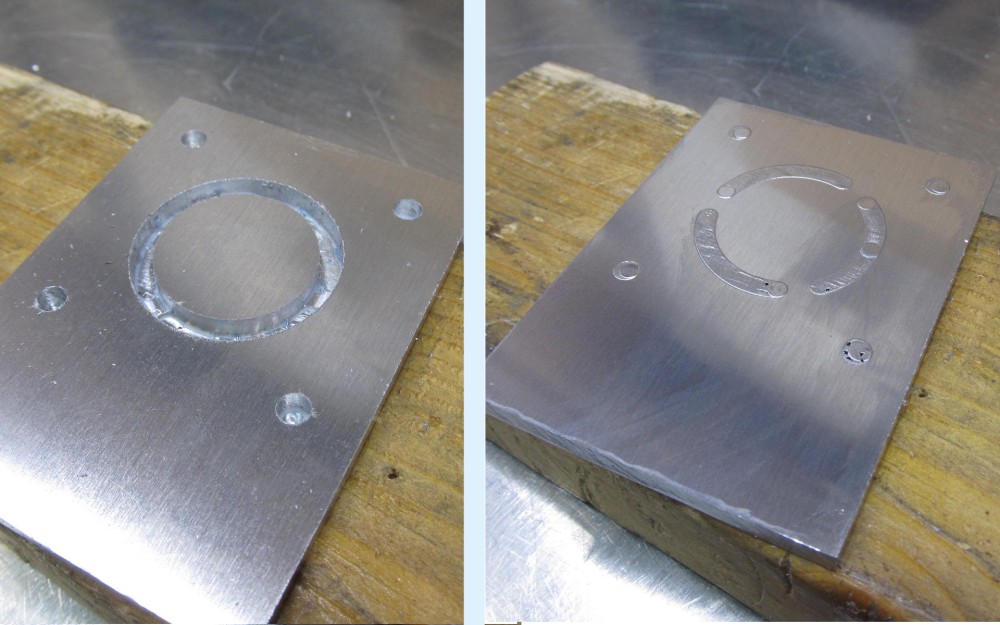

写真左側が加工後の表からみたところ。 右側が裏から。 ペラペラの薄皮一枚を残して切削完了しています、すばらしい。

毎回使うたびに「準備」→「後片付け」が面倒だなあ・・とつぶやいてしまうのですが、加工品を見るとやはりCNCフライスを使ってよかったと思うんです。

この葛藤をいつか解決したい。 サクッと気楽に使えるCNCフライス盤ってないものでしょうか。

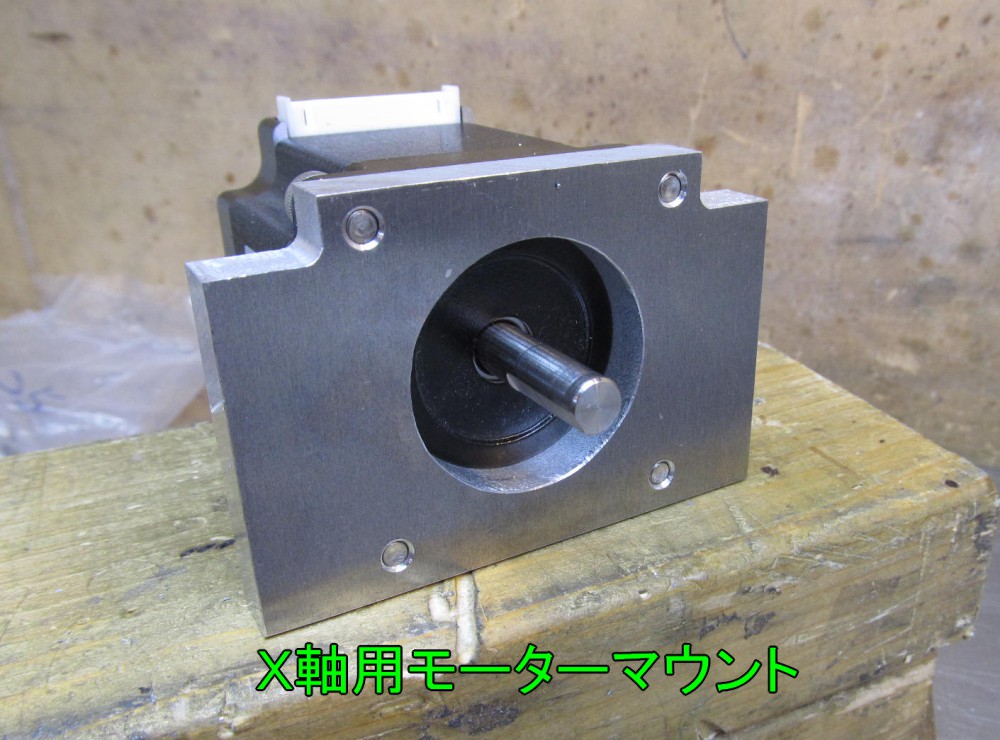

さて、今回作ったモノはこちら、X軸用モーターマウント。

簡単な形状なので、ホールソー&ドリルで作れないわけではありませんが、CNCだとモーターの4つのネジ穴の位置が正確に出るんですよね。

あたりまえですが・・・。 これが嬉しい。

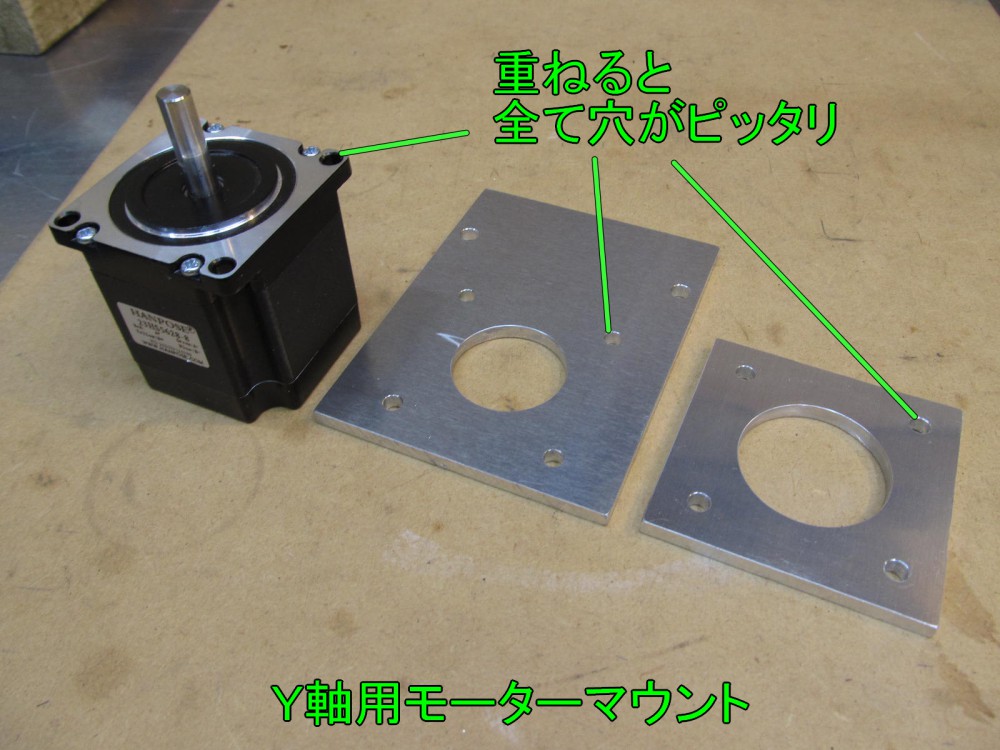

Y軸用モーターマウントは高さ調整のためスペーサーをかますのですが、3枚重ねても穴がピッタリあいます。

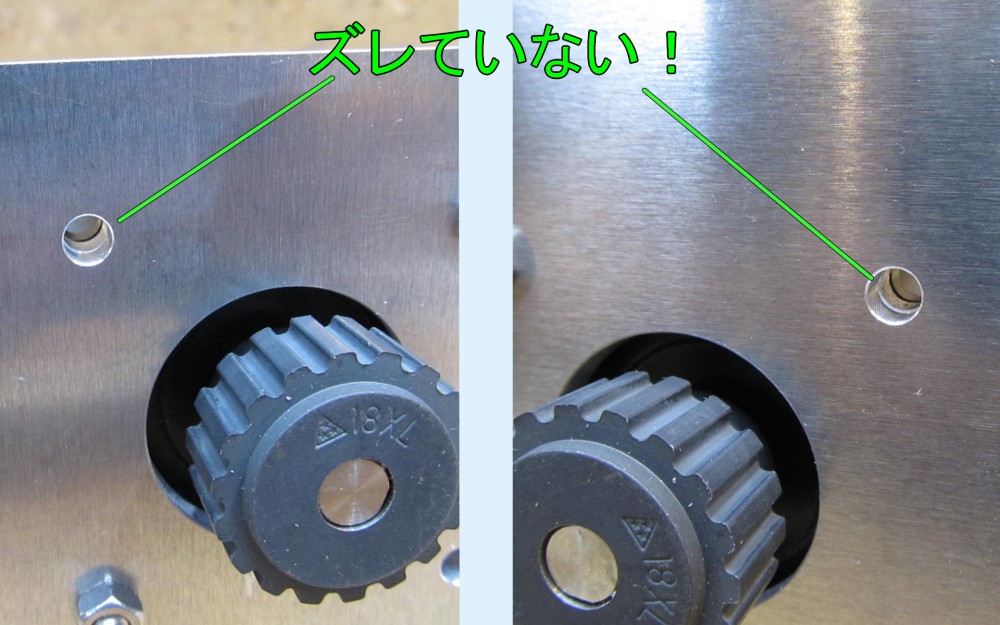

近くで見るとこんな感じ。

作った本人が喜んでいるだけの画像ですが・・・ご覧いただきありがとうございます。

手作業ではCNCに敵いません

手作業で正確にケガいたつもりでも、ポンチ打ち → 下穴開け(3㎜) → タップ下穴(6.8㎜とか) → タップ加工と経ると、どうしても微妙にずれていくんですよね。 くやしいですが機械には敵いません。

たいしてCNCで穴開けしてタップ加工すると全然ずれない。 市販品のようにネジが収まります。

正確に作成できてうれしいのですが、素直に喜べない自分がいます。(笑)

以上、作業を進めるたびにいろいろ問題やら課題が発生しなかなか進みません。 ほんと「三歩進んで二歩下がる」状態です。