チップソーの切り屑回収のため吸引口のあるカバーを作成します。

市販の丸ノコのように刃の半分をカバーで覆い、掃除機で負圧をかけて切り屑を吸引させる予定です。

で、材料は何にしようかと・・・最初に閃いたのがFRP。

半円状の曲線からなるカバーなのでアルミよりFRPの方が加工が容易かな・・、材料も作業小屋にたくさんあるし・・・とFRPでの作製に挑戦。

⇒ 結果、失敗に終わります。(笑) 後々廃棄することに。

でも、せっかく作ったので記事にしておきます。

FRP製丸ノコカバーの作製

雄型のみを作製 ⇒ オス型にFPRを積層 ⇒ 雄型をくり抜く、という工法で行くことにしました。

一個きりの製品なので雌型まで作製するとコスパが悪いということで横着します。

雄型の材料はホームセンターでよく見る青いスタイロフォーム。

厚さ50㎜の厚めのスタイロフォームが余っていたのでその厚みのままカッターナイフ、サンドペーパーで成型します。

(吸引口の角度がよろしくなかったので上記写真のスタイロフォームは破棄して形状変更しています)

内寸が50㎜厚のカバーが出来上がることになります。 チップソーのカバーとしては太すぎですね。

このテキトウな設計が失敗の一因でございます。

このままFRP(ポリエステル樹脂)を積層すると溶けちゃいますので塗装用のマスキングテープ⇒100均のアルミテープを貼り付けます。

アルミがいい離型剤になってくれます。

積層はガラスクロスで

「初心者が扱いやすいのはガラスマットです」といった説明を聞きますが、ガラスクロスとそんなに変わらないと思ます。

ガラスマットは繊維がランダムで樹脂を浸透させると崩して変形させやすく型にフィットさせ易いのがいいところ。

それで初心者向きと言われるのだと思います。

ですが・・・ガラスクロスも繊維方向を考えてちょっとだけ丁寧に作業すれば結構使いやすいんです。

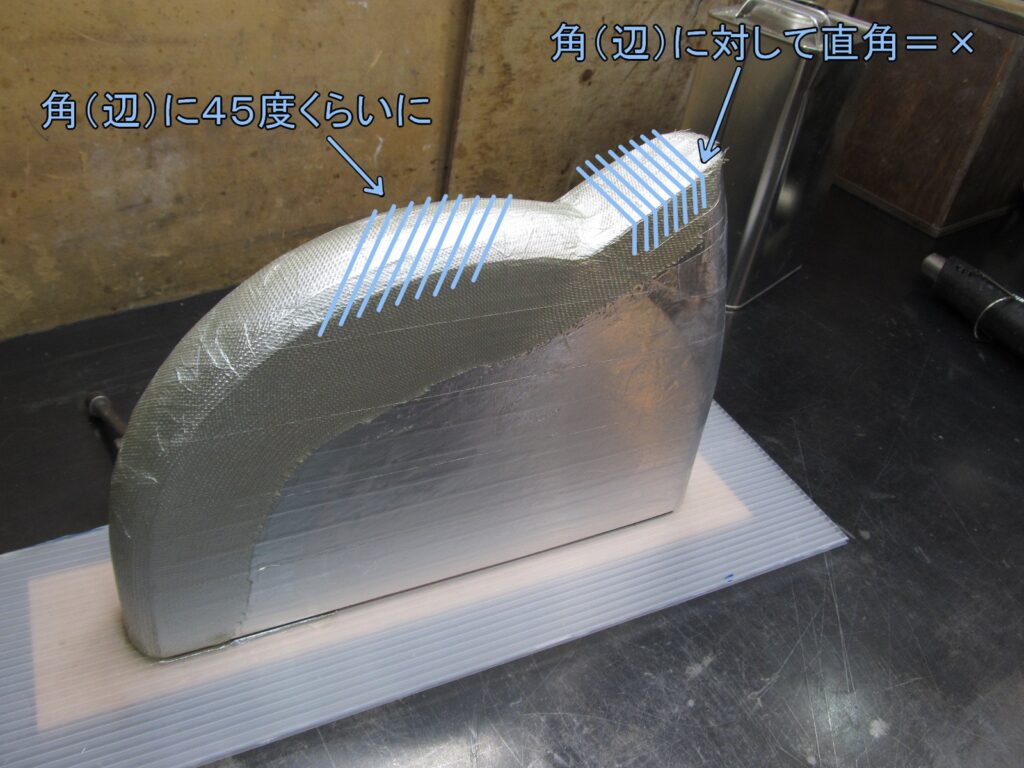

写真の様に角(辺)に対して繊維が直角なるとガラスクロスが型から浮いてしまうので、繊維が斜めになるようにガラスクロスを切り出します。

ガラスクロス切り出し時に繊維方向を考慮してカットするので、45度の三角形のゴミが多量に発生してしまいます。 これは泣く泣く諦めるしかありません。

写真は1枚目の積層ですが、斜めにカットすればガラスクロスは曲面(立体)にも変形してなじんでくれます。(一枚のみでも伸縮させてここまでカバーできます)

写真の反対側もこちら側と同形状に(同じ面積で)フィットしています。 ガラスクロスは意外と伸縮します。

一枚で全面を覆うことはできませんのでガラスクロスの継ぎ目が発生します。 継ぎ目は積層を重ねるたびに目立ってきます。

これはガラスクロスでもマットでも同じですね。

雄型に積層で表面の平滑さを求める場合、最後に切削作業が発生します。

よって、「雌型までガンバって作製して一発で美しい表面をゲットするか」、「雌型作製の工程を省いて後で切削の苦労をするか」の選択になりどっちもどっち?という感じです。

今回の工作物は完成後には機械の背面で見えなくなるので「機能を果たせば仕上がりは適当でいいいかな」という気持ちで作っております。

でも、一応表面を化粧しました。

しばらく保管していた、今後も使い道がなさそうなブラックゲルコートがありましたので少し化粧してみます。

当然、手間を省いて刷毛塗りですよ。 凸凹です。

離型

硬化後、ベースから切り離し内部のスタイロフォームをくり抜きます。 マイナスドライバーでひたすらむしっていきます。

最後に、マスキングテープとアルミテープの皮を剥がします。

マスキングテープとアルミテープを合わせて貼る理由は100均のアルミテープだとペラペラですぐに破けてしまうからです。

マスキングテープ&アルミテープは強く引っ張っても簡単にはちぎれませんので離型が楽々です。

これでカバーは完成ですが、前回アルミ製の駆動部分と合わせてみるとなんともミスマッチ・・・。

(ショックで写真を撮るのを忘れました・・・)

きっちりと「直線、直角、平面」が出ているアルミパーツに隣接し「手作りの曲面」が並ぶと違和感があります。

それに厚さ50㎜のスタイロフォームから作製したのでムダに厚すぎでした。

真っ黒なFRPカバーを眺めているうちに「やり直せ」という声が聞こえてきました。(笑)

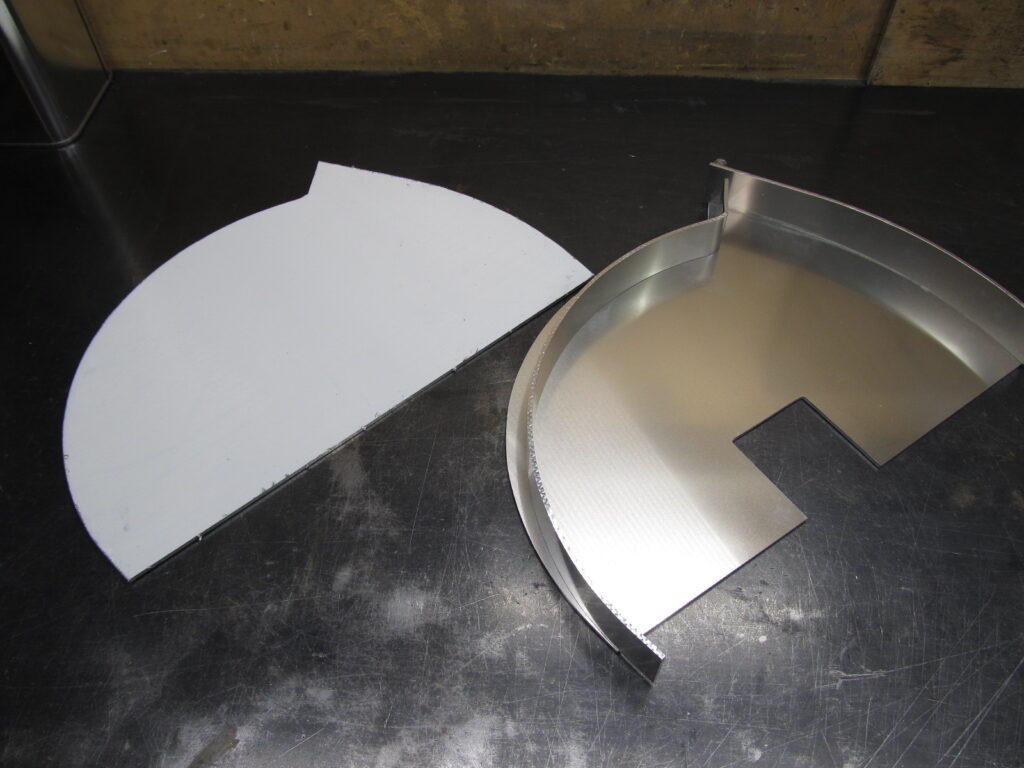

アルミで作り直し

これからの工作の士気にかかわりますので納得のいくモノに作り替えることにします。 「なんかダサいな~」と思いながらの作業はテンション下がりますので・・・。

というわけでアルミ板2.5㎜を溶接してカバー作製です。

カバーの厚みは内寸で25㎜、FRP製の半分くらい。

当初、アルミ板2.5㎜厚を道具なしに曲げるのは難しいのではと思い込んでいましたが、幅が25㎜しかないので人力で簡単に曲がりました。

こういう作業が発生するたびに金属板を曲げるベンダー、ローラーベンターが欲しいなあと思うんですよね。いつか入手しなければ・・・。

アルミ製とFRP製の比較でございます。

重量はアルミ製が905g、FRP製が540gと違いがありますが、軽量化が求められるわけではないのでOK。

組み立ててみるとやはりアルミ製にはアルミカバーですね。 きっとFRP製でもきれいに雌型まで作製し美しい仕上がりになっていればマッチしていたのかもしれません。

(テキトウに作ってFRPさんゴメンナサイ。)

FRP製品が高価なわけが分かります。時間と手間をかけなければいい製品が出来ません。

今回のようなパーツの場合、アルミ溶接方が断然簡単ですね。 板を切って貼るだけの図画工作って感じです。

まあまあ納得のいくカバーが出来ましたのでやる気が出てきました!

続きの作業をガンバリマス。