今回の作業は主軸のオイルシールの作成です。

主軸下側ベアリングにオイルシールでグリス漏れ防止&切削屑の侵入防止対策を行います。

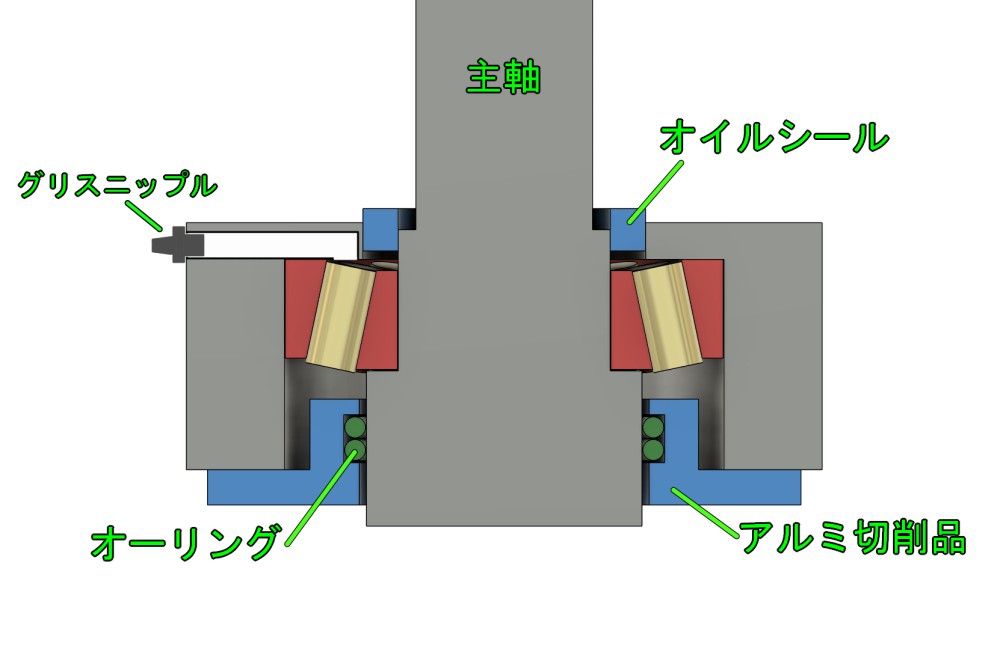

こんな感じです。(イメージ図です。若干現物とは異なります。)

当初は、上下の青いパーツを設置する予定はありませんでした。 まあ、テーパーベアリングむき出しでも引っ込んでいる(奥まった場所にある)ので大丈夫だろうと。

でも作っているうちに「ベアリング丸見えじゃあ手抜きみたいで格好悪いな・・・」とシールしたくなりました。

またまた、追加作業の発生です。(笑)

目次

オイルシールの購入

自作の前に、まずは「市販品の有無」を調査です。

上記断面図のオーリングが接する所は直径39㎜。 そこで閃いたのがバイクのフロントフォーク用オイルシールです。

直径39㎜のフロントフォーク用がピッタリなのではと。

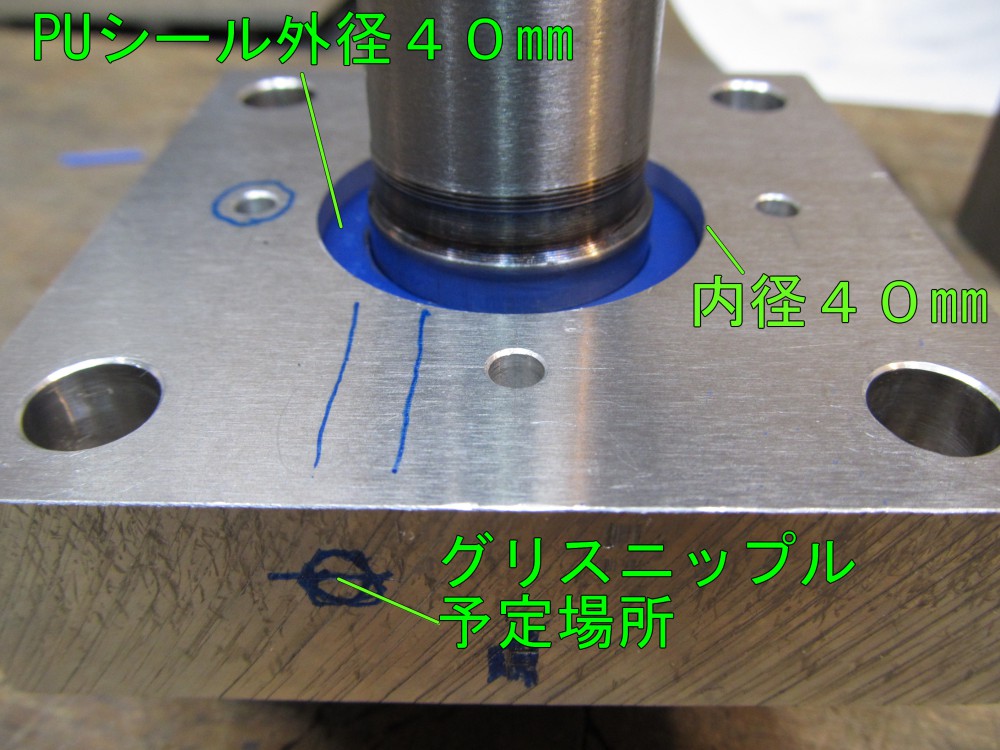

併せて青色のオイルシールをベアリング上部用として購入。 青いPUオイルシールの本来の用途はわかりません。

結局使用できたのは青色のオイルシールだけでした。残念。(笑)

バイク用オイルシールは39㎜用ですが主軸への締め付けが強くかなりの回転抵抗を発生させてしまいます。(直線摺動用なので用途違いであるのは承知ですが。)

実際に主軸を回転させて試した結果、バイク用オイルシールは回転をかなり下げるため使わないことにしました。

ベアリング上側オイルシールの固定

先に簡単な上側オイルシールから装着してみます。

「ベアリング上側のオイルシールが収まる空間」にちょうど収まるサイズを探して見つけたのが青色オイルシール。

たまたまですが「内径はシャフトにぴったり、外径はベアリングフォルダにぴったり」といい感じです。 簡単に作業が進みちょっと嬉しい。

前掲の写真とは上下逆にして主軸に取付け・・・、

ベアリングフォルダーに収めるとこんな感じ・・・。

たまたま偶然ベアリングホルダー上部の穴径が40㎜でしたのでよかったです。(ここの穴径は適当でよいので40㎜ジャストにする必要はありませんでした。)

ベアリングを上下オイルシールで挟むことになったのでついでにグリスニップルを追加することにします。 どうせ作るならより良いモノを!ってことで。

こうやって工作していると「こんな機能があったりいいな」とか「今後のメンテを考えてこのパーツは脱着式にしよう」とかいろいろ思いつくものの、手間がかかるなあ・・・と手抜きしちゃうんですよね。

閃いたことは全部現実化したいのに諦めちゃう。

近道をしたくなる、ショートカットをしたくなるのは人の本質なのでしょうか?(笑)

でも頑張ってグリスニップル予定場所から穴を貫通させベアリングまでのグリス通路は作りました。

これで主軸を抜かなくてもグリスアップが出来そうです。

ベアリング下側オイルシールはどうする

悩んだ末、最初の断面図のとおりオーリングを使ってシールすることに。

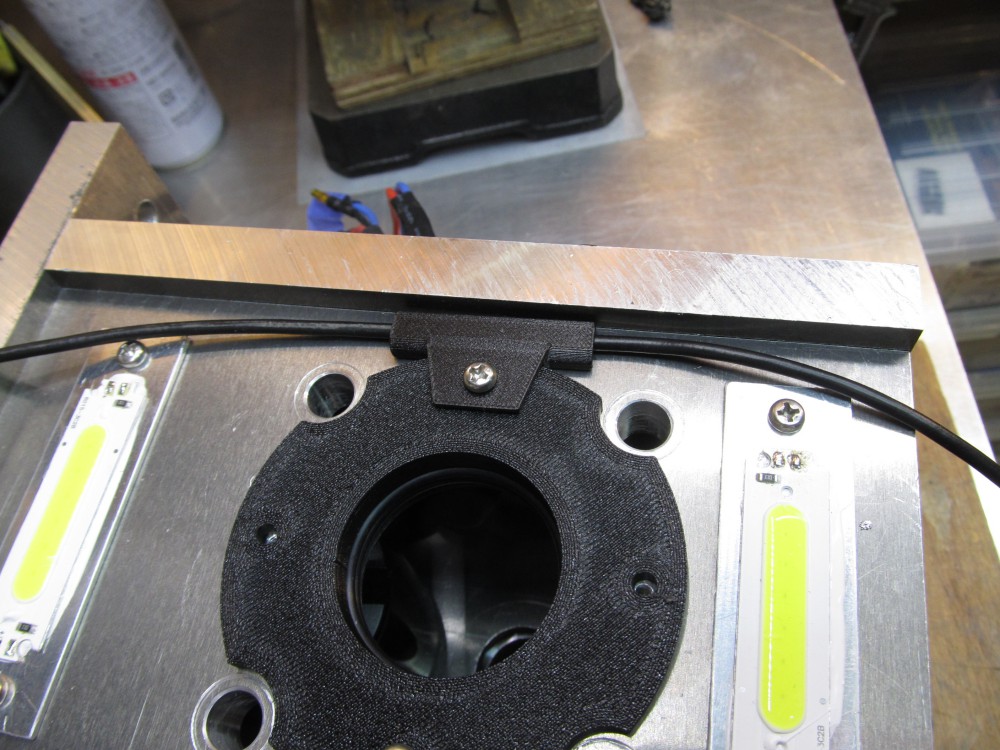

最初の断面図にはアルミと書いてありますが、初めに3Dプリンタ―でオーリング受け(と呼ぶことにします)を作製しました。

こういう円形で均等なネジ穴位置のあるパーツは3Dプリンタ―で作ると楽ちんですね。

オーリングの収まる溝の深さ・幅を透明PETGの試作品で確認したあと、黒いカーボンPETGでプリント。

アルミの銀色に黒い3Dプリンターパーツ! いい感じです。

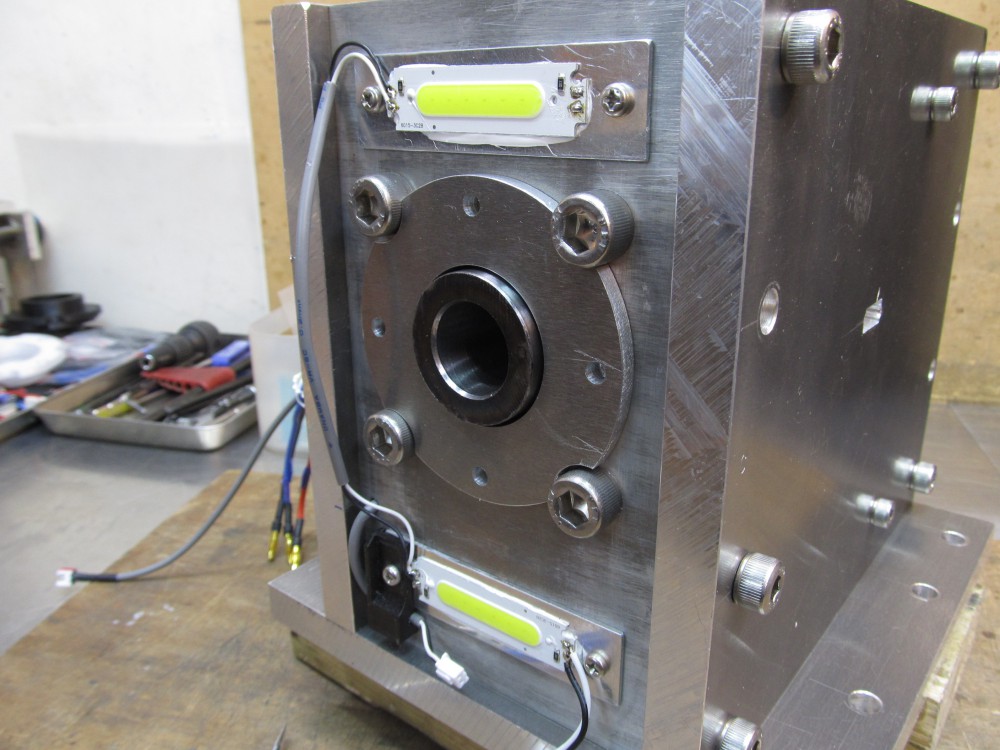

照明用LEDも取り付けました

ちなみに両サイドの黄色いものは照明用LED。

COBタイプと呼ばれる平面のLEDです。 なんて読むのかな。コブ?

「Chip on Board」の略でアルミ基板に直接小さなLEDがたくさん実装されているモノらしい。

面が光るので光量があり、テーブルを照らすにはもってこいです。

写真のとおりアルミ板に接着しているのでほとんど発熱を感じません。 また、単品で12V通電してもあまり熱くはならず安心して使えるLEDだと思います。

3Dプリンタ品は耐熱性がネック

これで「オーリングがいい感じに収まったではないか!」と喜びにひたっていたのですが・・・誠に残念ながら廃案となりました。

3分程度の試運転後、写真のとおり摩擦熱で凹んでしまいました。

オーリングの溝はコの字型でしたがオーリングと主軸の摩擦熱で3Dプリンタ―用樹脂(PETG)が変形。

3分の試運転後、取り外すと全く抵抗がなく抜けてしまい・・オーリングがゆるゆるになってるぞ!・・・とビックリ。

3Dプリンターの樹脂っていろんな種類がありますが、安価で使いやすい(反りにくい)PLAとPETGを使っています。

PLAは50~60℃で軟化、PETGは70~80℃で軟化すると聞いており、機械的パーツを作るときは出来るだけ耐熱性のあるPETGを使います。

PETGは耐熱性があるとはいっても70℃程度なので摩擦熱には耐えらないですよね。

このボール盤の主軸は「最大で1100rpm」と比較的低速で回転するので大丈夫だろうと思ったのですが甘かったです。

樹脂(フィラメント)をABSやナイロン、ポリカーボネイトなどに変更するという案もあるかと思いますが、耐熱と言えばやはり金属でしょ!

というわけで、同じCADデータを使ってCNCフライス盤でアルミ材から切削します。

3DプリンターとCNCフライス 両方あった方がいいです

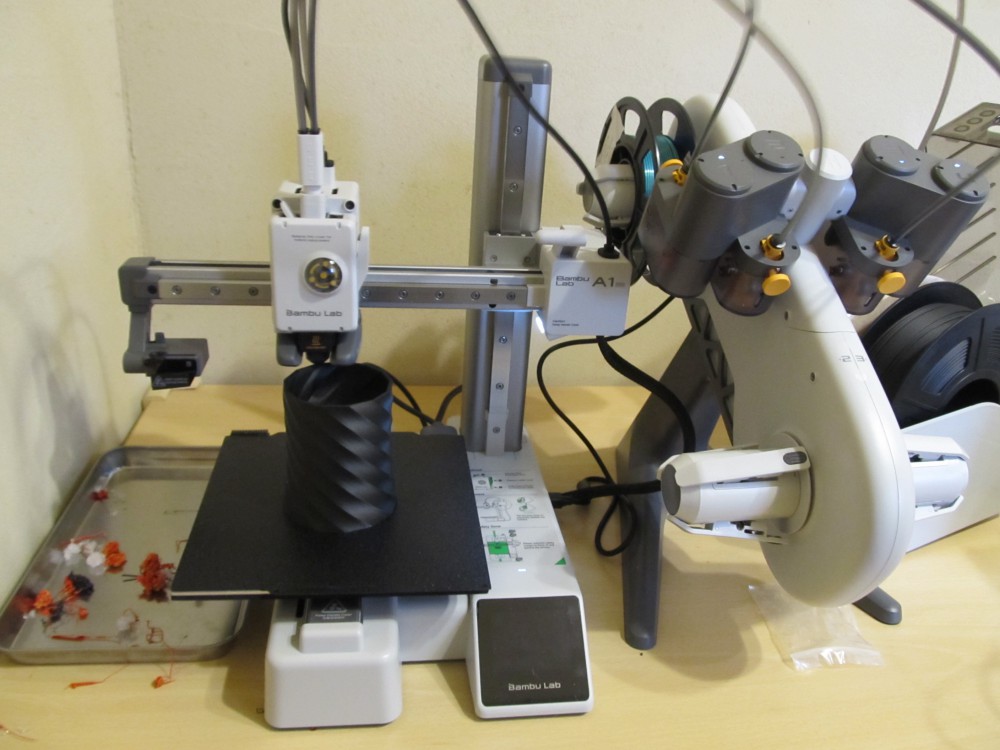

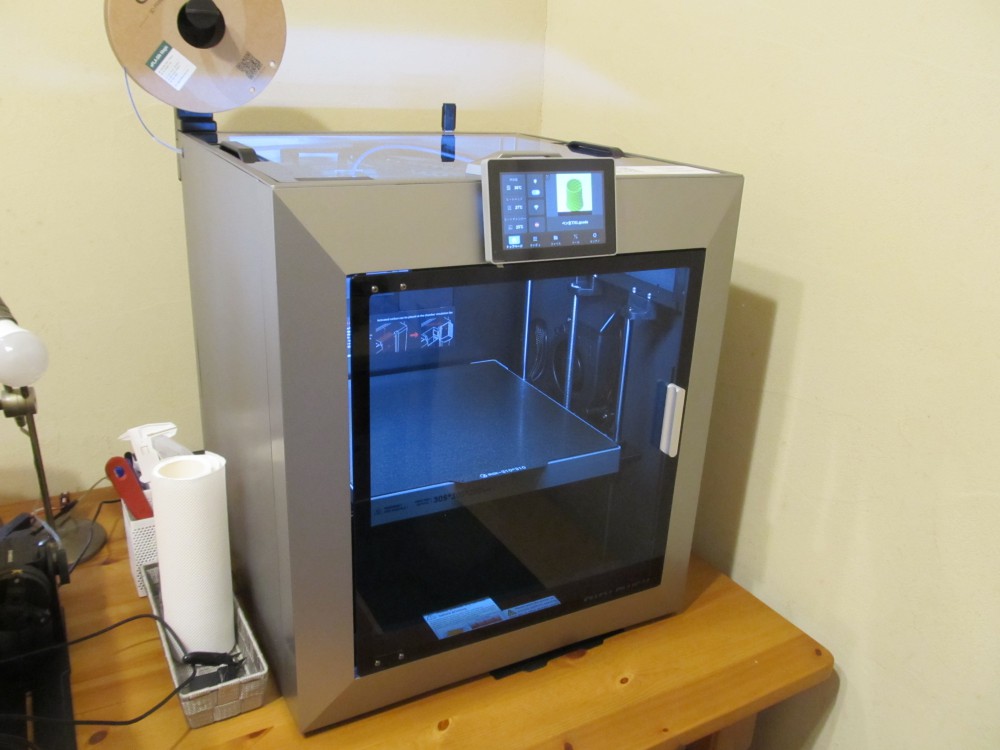

先月、いままで使ってきた3Dプリンタ―と入れ替えに「最新の3Dプリンタ―2台」を購入しました。

1台は、バンブーラボ(Bambu Lab)の A1 mini Combo(4種類フィラメントを装着できるタイプ)。 印刷テーブルが180㎜×180㎜のかわいいプリンターです。

写真は試運転中で右側AMSが斜めってたりと乱雑です。(笑)

もう一台は、QIDI TechのPlus4(エンクロージャーで覆われているタイプ)

印刷テーブルは305㎜×305㎜と大き目のプリンターで、本体重量は30kgほどもあります。

両者とも3年前の3Dプリンタ―とは別物の精度と速度です。

印刷の度に次3点セットを行ってくれます。

①Z軸高さキャリブレーション(ベットとノズルをちょんちょんと接触させベット位置を確認補正)

②振動補正(低周波数で事前に振動させ機器固有の振動を確認し、印刷時に振動を打ち消すよう補正した制御をさせる・・らしい)

③フィラメント流量補正(実際にベットの隅にラインを描きその流量を確認して補正。)

古い3Dプリンタ―は印刷物のところどころに隙間があいたり、壁面のウネウネが発生したり、糸引きを無くせなかったり、と結構設定には苦労したので使うのが億劫だったのですが・・・、新しい3Dプリンタ―は全くそんな事象は発生しません。

試し印刷したモノがこちら。

左は透明PETG、中央はシルクカラーのPLA、右はカーボン入りPLA。

壁面は均一、糸引きはほぼ無し、と今まで苦労はなんだったのかと。 安心してガンガンプリントできます。

古いフィラメント(3年前に購入)でもキレイに印刷できました! (左の透明(白)と右の黒が3年前のフィラメント製)

また、QIDI TechのPlus4はエンクロージャーで覆われているので庫内を高温に保ちながら印刷でき、高温を要するナイロン、ABS、ポリカーボネイトなどにも対応。

たった3年でこれほど進歩しているとは驚きです。 これは購入してよかったです!

最新3Dプリンタ―は気軽に使える

印刷までの敷居が低く、「こんなパーツが必要だ」→「CADで設計」→「3Dプリンタ―で印刷」の過程が気楽にできるようになりました。

活用頻度が上がり便利になったのですが、「オーリングの熱で変形」のとおり万能ではないんですよね。ニトリルゴムが全然ダメージ受けない温度(耐熱は120℃ほど)で変形していしまうなんて情けない。(笑)

はやりアルミ材からパーツを作れるCNCフライスも必要ですね。

CNCフライスも3Dプリンターも元データは同じ

CADデータを作っておけば、樹脂でもアルミでも同じものが出来るって楽しい。

左写真:ネジ穴がピッタリ!

右写真:下側が3Dプリンター製。外周面がピッタリ!

これは手動では無理です。私の腕では・・・。

アルミ製オーリングフォルダ

完成写真です。

内側の穴とオーリングの溝は旋盤加工です。

主軸に収めるとこんな感じ。

黒い3Dプリンター製もかっこいいと思いましたが、アルミ+ステンレスという金属だけのほうが重厚感あるなあ。

手間がかかったけどいい結果になりました!

気がかりなのは、わずか3分ほどの試運転で3Dプリンター品を変形させてしまう熱が出たこと。

ニトリルゴムのオーリングが1~2時間の連続運転に耐えられるか心配です。

もっと耐熱性の高い素材を探してみよう!

本記事でかかった費用

本記事でのパーツ購入額は・・・オーリング類5,894円でした。

これまでの累計額は・・・344,388円です。