今回の作業はだんだん重くなってきた「フライス作業ができるボール盤」の移動方法の検討です。

詳細はyoutube動画をご覧ください!

移動が必要なわけは・・・

それは我が作業小屋が狭い! からです。

現在、作業台の隅っこにボール盤は置いてありまして、使用する時だけ引っぱり出しています。

引っぱり出すと言ってもわずか30cm~40cmくらい。 壁際に置いてあるボール盤を作業台の使いやすい位置にスライドさせるという感じ。

現在使用中のボール盤は重量20kgほどで樹脂製シート(ダイソーのポリプロピレン板)に載っているのでまあまあ滑りがよいので、体重70Kgの標準的?な日本人の私なら難なく動かせます。

ですが・・・今回作品は総重量70kgほどになるため、僅か30~40cmといえ移動は難儀しそう・・・。

というわけで楽々移動のため悶々とした末ひらめいたのが「空気で浮かせて移動する」案です。

このように、シンプルに底板に空気を送り込んでいるだけです。

750Wのコンプレッサーから6kg/㎠の空気を送っています。

ほかの案もありましたがが

「コロを付ける」や「テフロンテープを貼る」でいいんんじゃないとも思ったのですが・・・

「コロを付ける」は・・・常時動いてしまうし、必要な時だけコロがでる方式にすると複雑になる。

「テフロンテープを貼る」は・・・30kgほどのチップソーでもそこそこ力が必要だったので無理でしょう。

まずは一番簡単そうな「空気で浮かせて移動する」を実験するべきだろうということに。

ホバークラフトのような工夫は要らなかった

はじめ、空気をため込むための工夫が必要かと思い「底板の外周に縁を回したり」と工夫してみたのですが効果はありませんでした。

縁の厚みは3㎜程度でも「底板面積×厚さ3㎜の空間」が発生しますので、その分多くの空気量が必要になります。

逆に、何もしないアルミ板のままが一番少ない空気で滑り出しました。

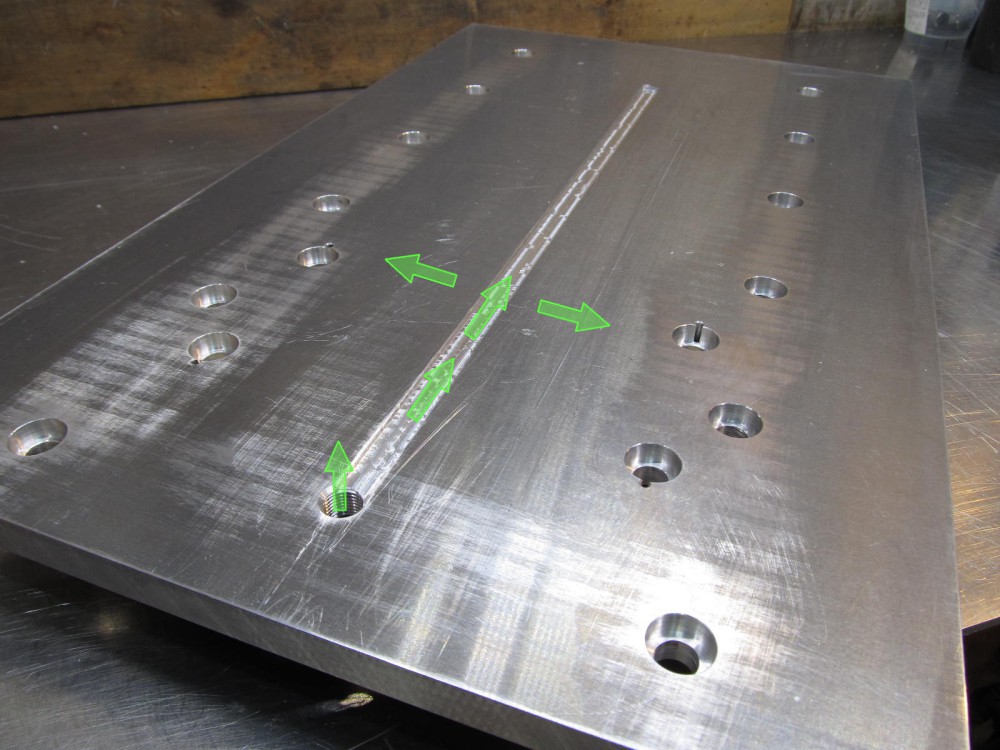

底板の裏側はこうなっています。

ワンタッチ継手から送られた空気が中央の溝に流れ込み底板を浮上させます。

両サイドの穴たちはエア浮上には関係ありません。

アルミ底板への溝加工

この底板は540㎜×330㎜もあり、うちの卓上フライス盤では加工出来ません。(泣)

あまり美しい加工は出来ませんが、木工用のルーターにΦ6㎜のエンドミルを装着して手動で溝掘りです。

かなりゆっくり(抵抗を感じないくらい)と加工すればアルミ板も木工用ルーターで結構掘れます。

おっかなびっくり深さ1㎜ずつで2回=深さ2㎜の溝を掘りました。 エンドミルが食いついてしまったら人力では抑えられないと思いますので、慎重に・・慎重に・・「自分はCNCマシンだ!」と言い聞かせて一定速度で力強く微速前進。

先の写真のとおり加工面にムラがありますが、ちゃんとガイドの沿って滑らせればそこそこ真っ直ぐな溝になります。

エア浮上は偉大です

で、結果はどうかと言いますと・・最高です。

70kgのモノが0.5kg~0.8kg程度の引き力で簡単にスライドしてくれます!

エア浮上なしの場合の動き出しの力は30kgにもなります。(動画の中で実験しています。)

毎回、使うたびに30kgの力をかけて「引き出し&押し戻し」をするのは心が折れそう。 工作のテンション下がっちゃいますね。

ワンタッチ継手&溝加工だけでなかなかの結果を得られました! いや~今回の工作はよかったなあ。