前回の失敗を経て、防水ボックスは市販のストッカ-を流用することになりましたので清々しい気分でございます。

これで「木材を組み合わせ・・防水加工・・」といった試行錯誤から解放されました!

市販のストッカーを流用するとはいえ無加工では使えませんので「電気温水器を収める」ため少々加工いたします。

市販ストッカーの加工

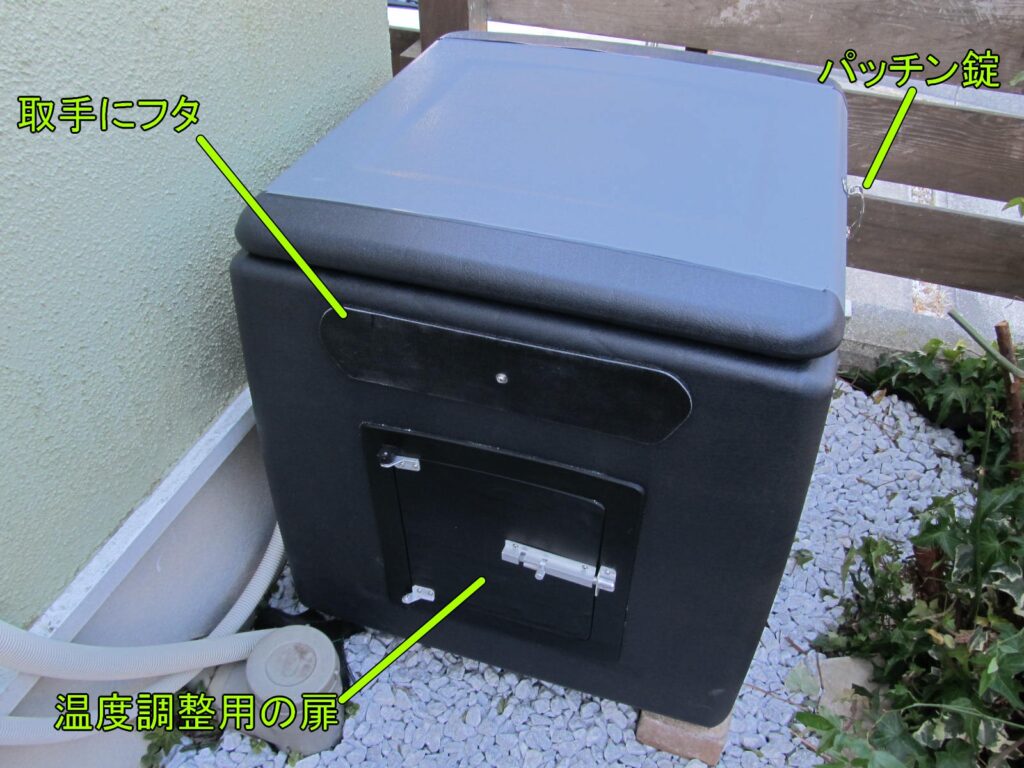

先に完成写真です。

加工箇所は、①温度調整用の扉の取り付けと、②取っ手に防水のためのフタの取り付け、の2点。

①は、機器の動作状況の確認や温度調整のため、電気温水器が面している面に扉を取付け簡単にアクセスできるようにします。

②は、このストッカーの取っ手は「くぼんでいる」のではなく「貫通」しており雨がジャンジャン入ってしまうためです。

屋外用ストッカーなのに風雨を考慮していないかのような設計・・・。 イタリア製なので日本人の私には理解できません。(笑)

FRPで扉と枠を作製

このストッカーはデザインがよくなかなか素敵な雰囲気。気に入っております。

「なんかおしゃれー」に見えるのは曲面で構成されているからでしょう。(あくまでも私の感性での話です)

扉取り付け面もゆるやかな3次元曲面で構成されているため、そこに取り付ける扉もその曲面にフィットさせる必要があります。

初めは「簡単にアルミ板で扉を」と思ったのですが、なんとも複雑な曲面を描いており現物で直に型取りしFRPで作製するしかなさそうです。

またまた手間のかかる作業が発生ですが、あまり手を抜くと「美しくない作品」になってしまい後々やる気が失せますので、「ある程度丁寧」に作製いたします。

枠を作製したのは・・・

ストッカーはポリプロピレン製で厚さは2㎜程。 3次元曲面(うねうね)により強度を出しているようで、大きな開口部を設けると強度低下につながりそうです。

そのため扉の枠を設け強度低下を補います。(雨除けのケースとして使うのであまり強度は関係ないのですが・・・)

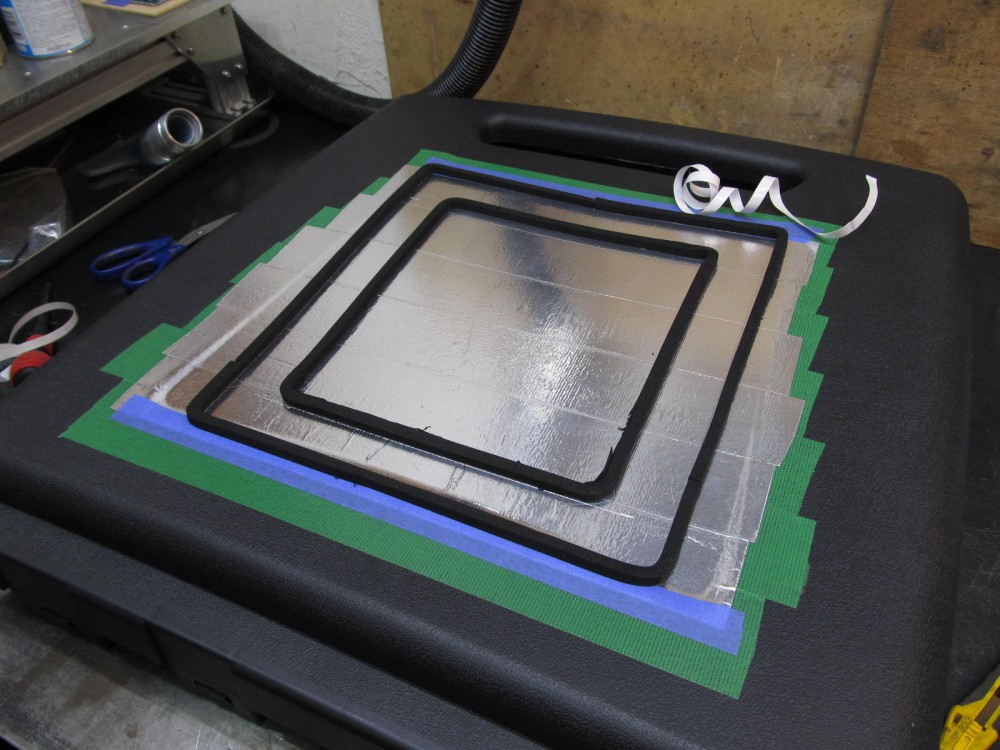

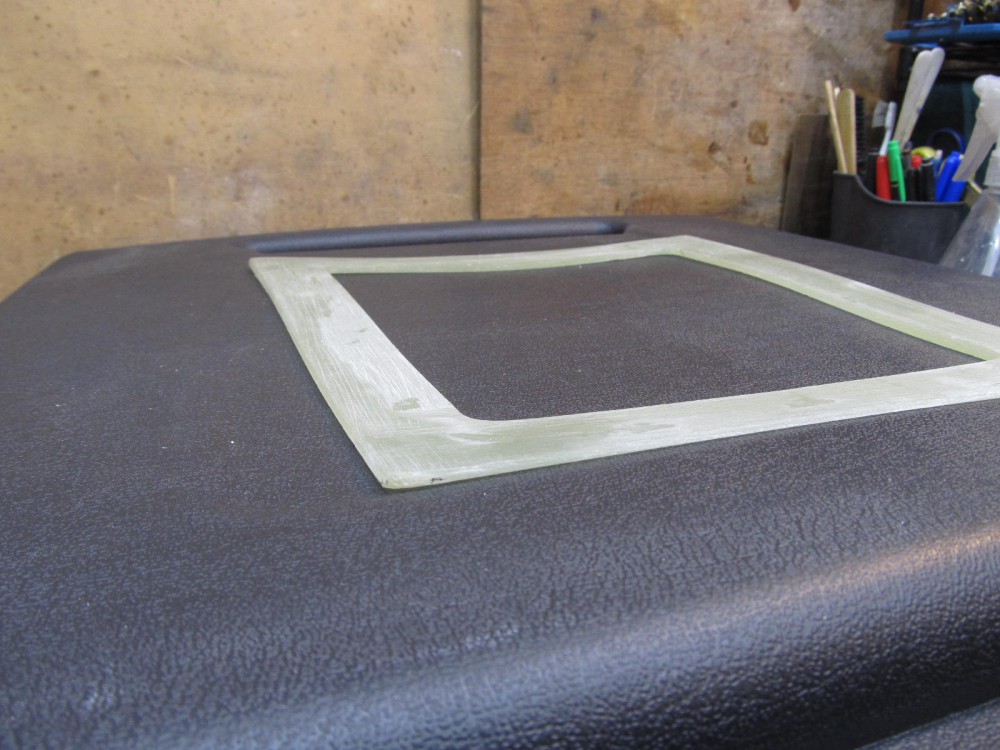

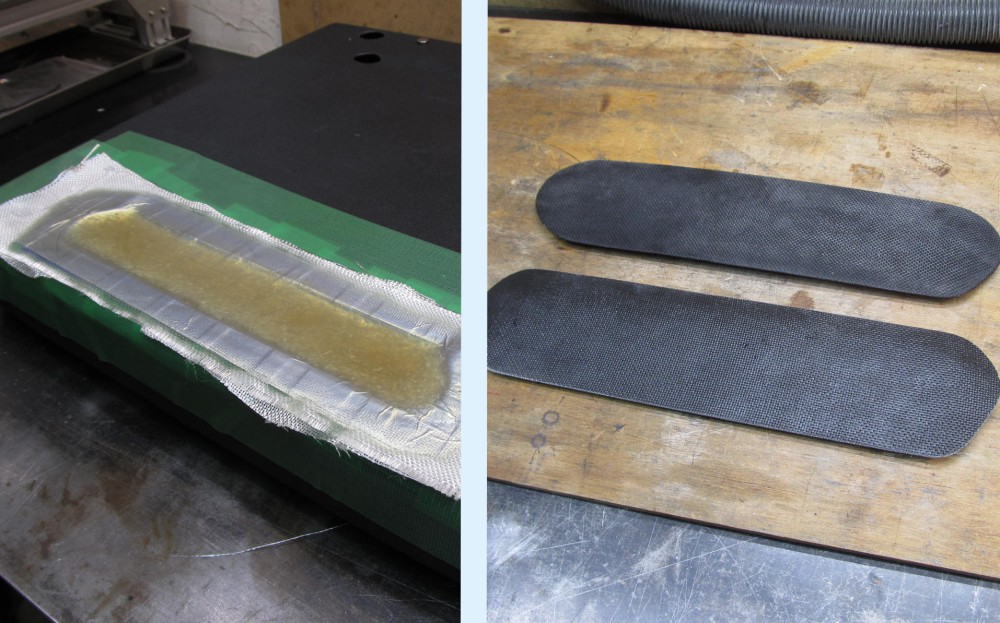

ストッカ―本体を型にしてFRP成型を始めます。

型枠は出来るだけ簡単に

FRP成型にはどうしても型枠が必要です。 これが手間なんですよね。 「簡単に造形する方法ないかなあ・・・」と思いつつ型枠を作っております。

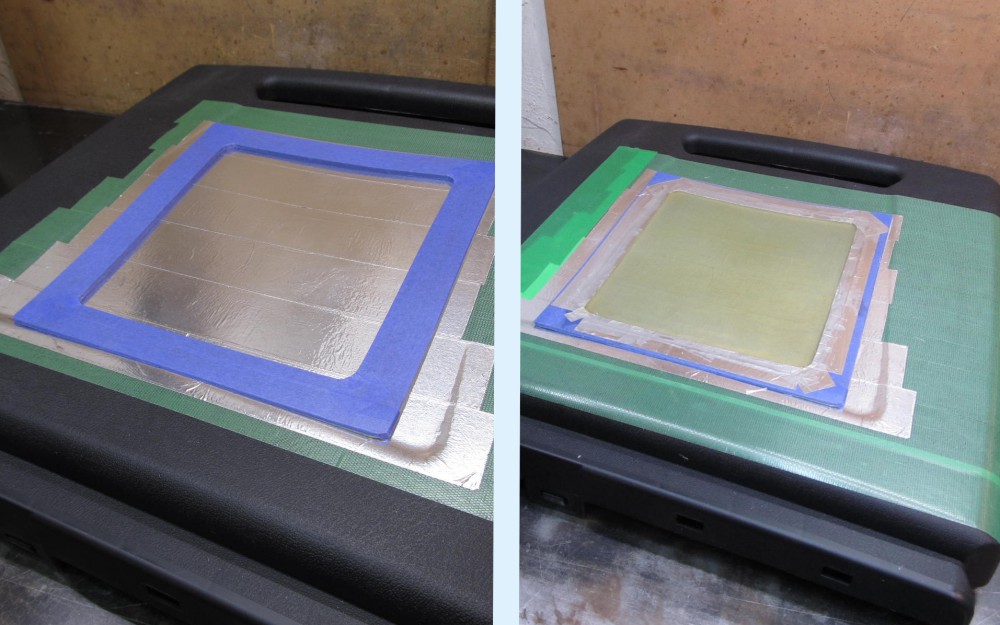

私が知り得る一番簡易な方法こちらです。

養生テープ、アルミテープ、ドア用隙間テープの3点セット。

まず、養生テープを貼りその上にアルミテープを貼ります。

このアルミテープが離型剤の役を果たします。 ワックスなどを塗布しなくてもアルミテープとFRP(ポリエステル樹脂)は簡単に剥がれます。

養生テープを先に貼るのは作業後に簡単に除去できるようにするため。

アルミテープは100均のペラペラのテープで「粘着力が強いわりにテープ自体の引き裂き強度は低い」ためはがす際テープがちぎれまくって大変苦労します。

養生テープを貼るのは手間ですが貼っておくと本当に楽に剥がせますので必ず貼っています。

枠の黒いテープはドアや窓用のパッキンです。 (断面5mm×10㎜)

一回で使い捨てとなりもったいない気もするのですが、ほかの代用品が思いつかず平面で型枠を作るときはいつもこのような使い方をしています。

Amazonで6m巻き1400円程なので頻繁に使うにはちょっと割高かもしれません。

ドア用パッキンは発泡したゴムで密度のあるスポンジ状。 樹脂がしみ込みますので離型用ワックスをたっぷり塗り込んでおきます。

ガラス繊維はきっちりカット

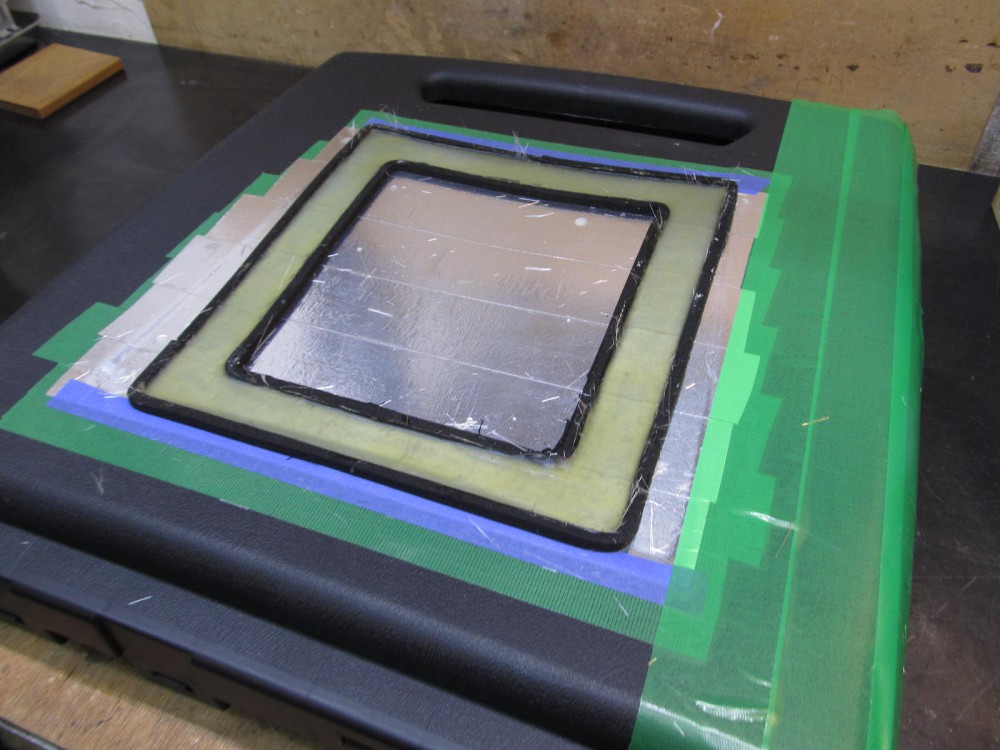

写真がありませんがガラス繊維はガラスマット#450を使用し4層積層しました。 4層で厚さ4mmほどのFRPになります。

(#450番は1㎡あたり450gのガラスマットで、一般的なガラスマットです。)

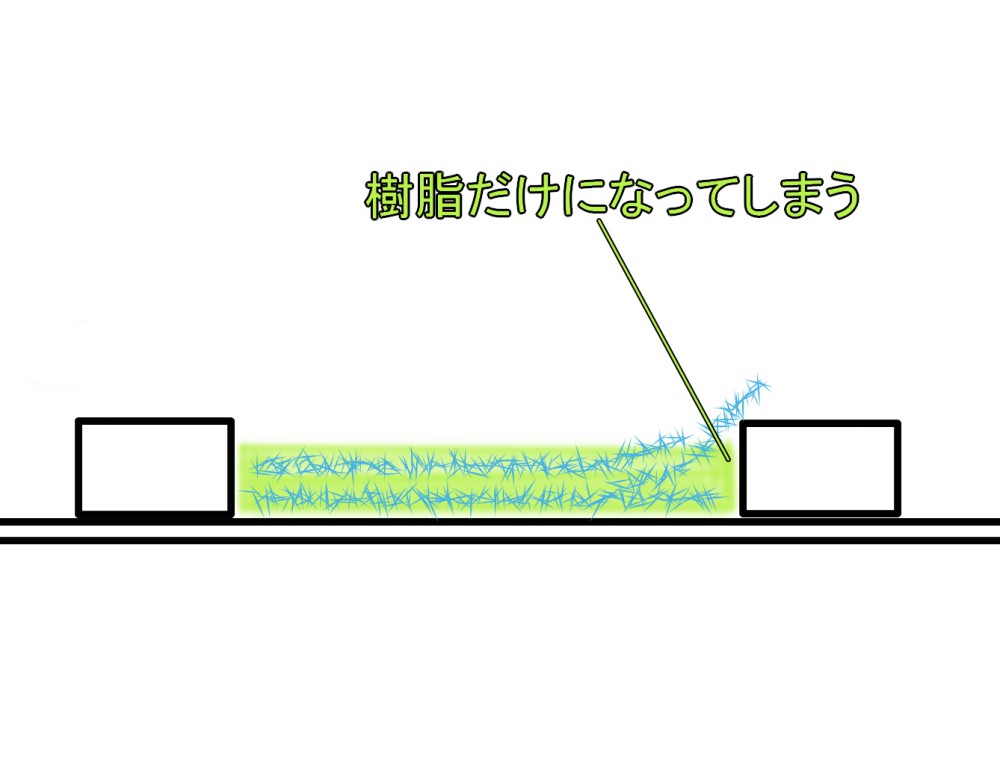

今回のような両サイドに枠がありその中に収めなくはいけない場合、出来るだけ正確にカットしておく方が後々楽です。

はみ出るサイズですと枠(黒い隙間テープ)の上にマットが載っていまい浮きが発生し「樹脂だけ部分」が出来てしまいます。 こんなイメージ ↓ ↓

強度不要の場合は樹脂だけ部分があってもいいかと思いますが、FRPと呼ぶからにはちゃんと繊維で満たしたい。(笑)

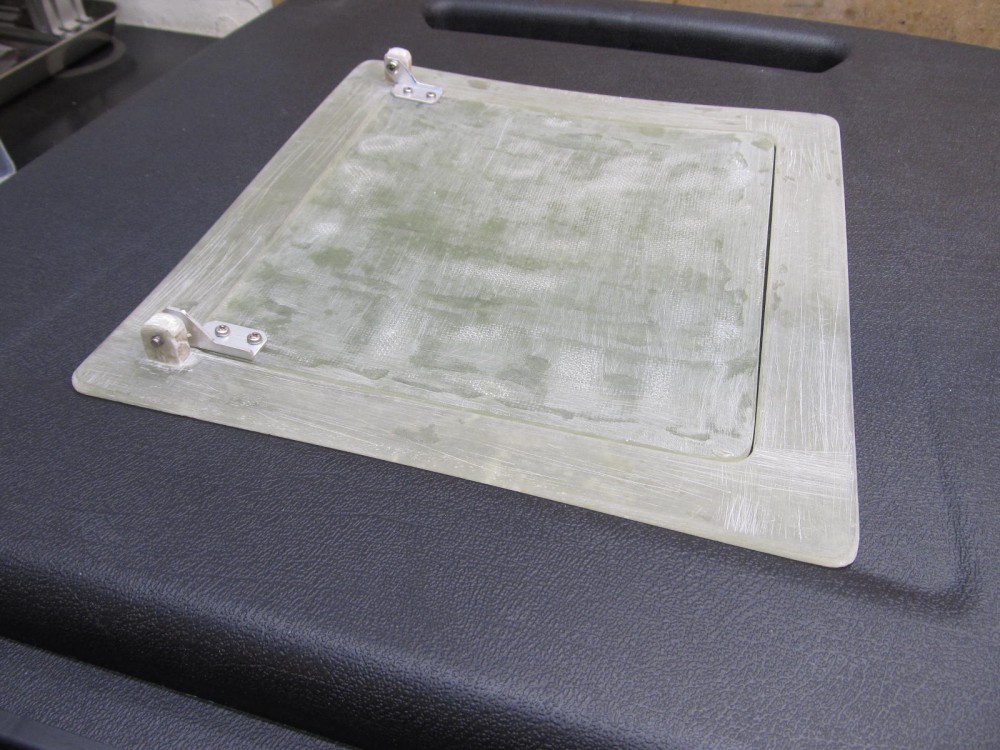

離型しサンドペーパーで均して・・・扉枠完成です。

うねった曲面にフィットしています。 写真ですと左側のうねりが大ですが左右対称です。

4㎜程の厚さがあるので大きな反りはなく原型を保っているようです。 離型後に反ってしまい浮がでるのでは?と心配しましたが大丈夫そうですね。

この枠を型にしてさらに内側に扉を成型します。

また同じ作業を繰り返してFRP成型。 なんとも気が遠くなります。

離型して成型すると・・・まあまあの出来。 色はまだらですが形は完璧!

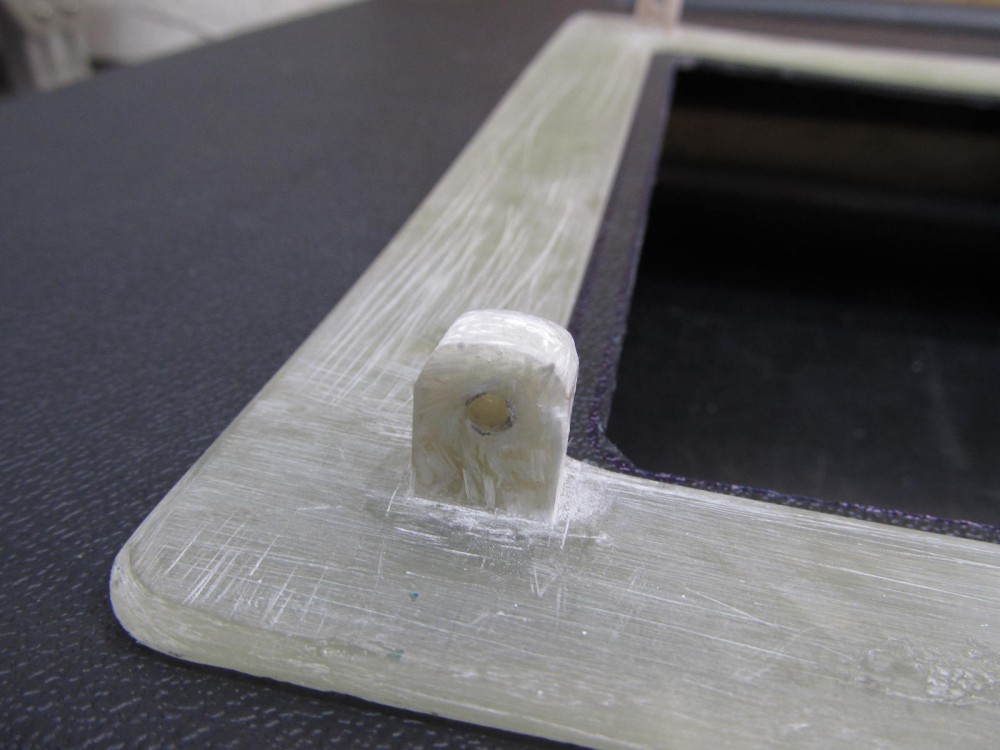

ドアヒンジの作製

ヒンジは普通のステンレスヒンジにしようか迷ったのですが、普通のヒンジでは目立ってしまいミスマッチなので自作することに。

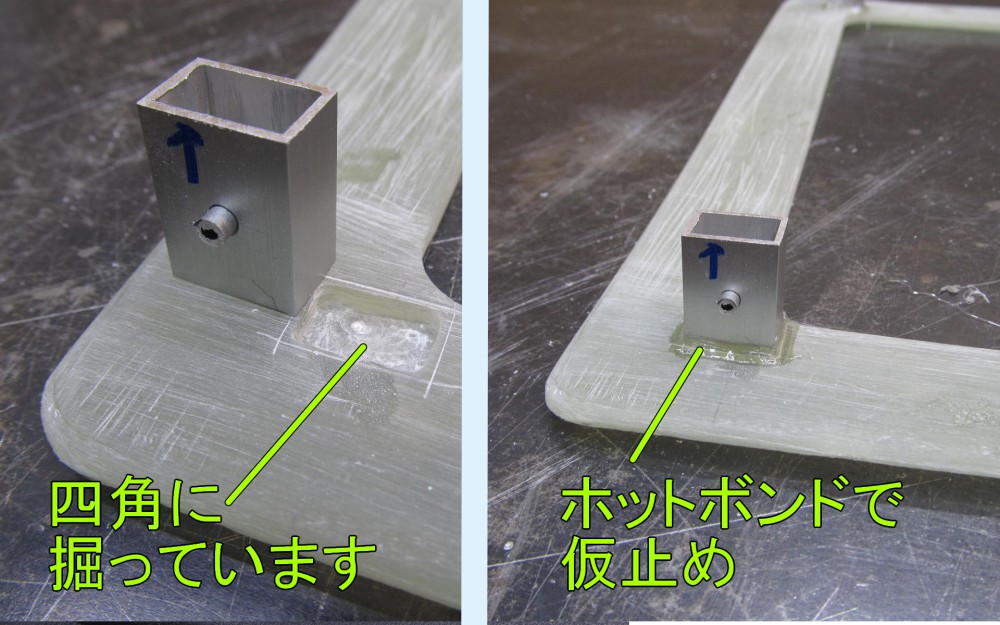

ヒンジの軸受け扉枠に設けます。

扉枠は厚さ4㎜ほどありますので貫通しない程度に掘り込みを行い、ここにヒンジの軸受けを成型し一体化を図ります。

型枠はアルミ角材。ドア軸穴のためアルミパイプを差し込んでおきます。

どうやって離型するのかといいますと、硬化後にアルミ角材をリューター(タングステンビット使用で2つに分割します。 ちょと荒業です。

ホットボンドはカッターナイフで丁寧に切り取ります。

完成の図です。

今回は誰も見ることのない裏庭に設置する作品なのでかなり手を抜いております。

かなり表面がキタナイですが、このまま缶スプレーで黒く塗装して完成とします。

材料はポリエルテル樹脂+チョップドストランドです。(ガラス繊維を3㎜の長さに細かくカットしたモノ)

パテで成形では割れが心配なのでこのような用途のためチョップドストランドをストックしております。

取っ手の部分のフタの作成

使用する市販のストッカーは取っ手部分が貫通しており雨がジャンジャン入ります。

アルミテープなどを貼っておけば防水という目的ではOKですが、それではやっつけ仕事のようで恥ずかしくてブログにアップできません。(笑)

というわけで、またまた手間のかかるFRP作業をやってしまいました。

同じ作業くりかえし、くぼみにフィットするフタが完成。

先に完成写真をお見せします

裏庭設置後の防水ボックスでございます。

ちょっと見にくいですがフタの開口部のステンフレキの上にある黒い物体が電気温水器。

その下のオレンジのつまみが流用制御用のバルブ。

これらへのアクセスを容易にするためこの扉を作りました。

電気温水器の調整パネルはこんな感じ。

7000円の格安温水器ですが、タッチパネルで操作すると「ピッ、ピッ」鳴りカッコいい。

ガスが燃えているような表示は「加熱しているよ~」の意味で火は使っておりません。(笑)

やはり熱といえば「火」なのですね。

今回の作業は以上となります。