ネットでどんな材料でも入手できる時代になりました。自作派には嬉しい世界に向かっています。

私は、ラジコン飛行機などの工作によくFRPを使用するのですが、扱いが難しい素材と思われている方も多いようです。

ちょっと使い慣れるといろいろ作れる便利な素材です。工作の幅が広がります。

今回は、ラジコン飛行機の振動対策を題材に私のFRPの使い方を記事にしてみました。

① 雄型を使った成型方法(フローティングマウント)

② 超軽量で剛性ガチガチのFRP板の作成(カメラ固定板)

余談となりますが、はじめに自作したフローティングマウントとはどんなものかと説明しますと・・

と動画のとおりでございます。

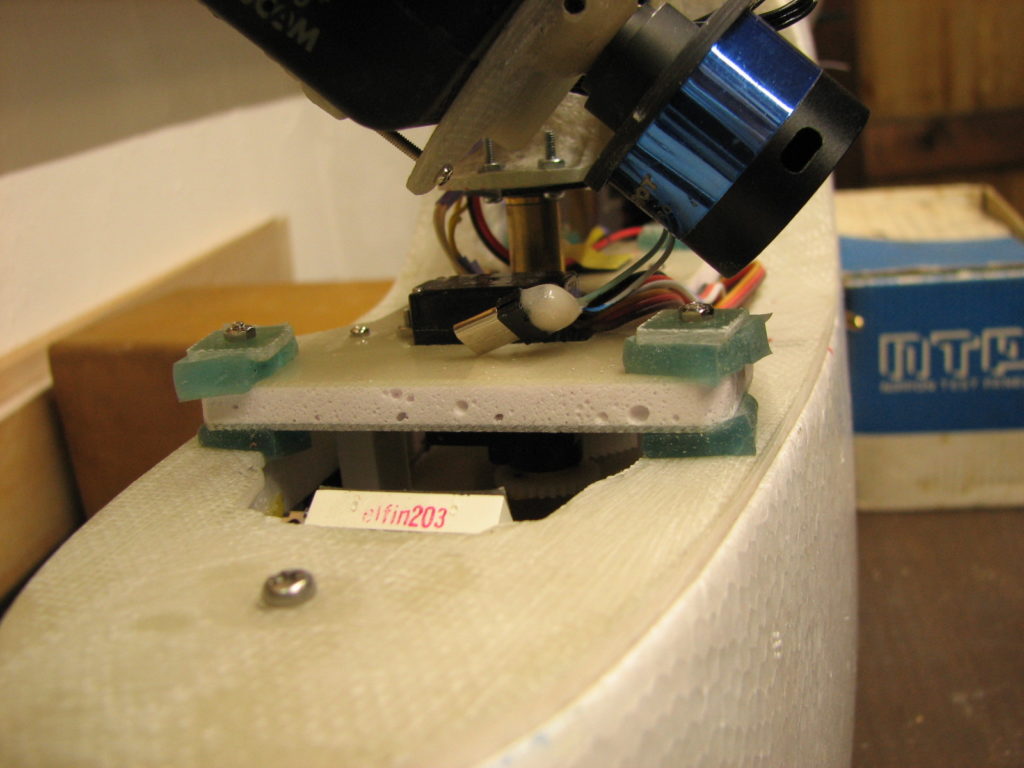

ジェルを介してマウントすることで振動を軽減します。これはラジコン飛行機の搭載したウェアラブルカメラ(goproもどき)の画像がモーターの振動で揺らいでしまうのを防止するためです。

カメラに詳しい方ならよくご存じかと思います。CMOS素子を使ったカメラに発生するコンニャク現象です。

これを防止するには振動源を断てばよい、というわけで先の動画にありましたモーターを固定している薄い緑色の部品をFRPで作成してみました。

雄型を使ったFRPの成型方法

作成過程を解説します。

複雑な形状のパーツを一体で成形するのはかなり困難です。今回の部品のように、試しに作る量産しないモノには、手間のかかる雌型は作成しません。

1 型の用意

モーターより少し径の大きい水道パイプに離型剤としてアルミテープを巻きました。100均の薄いアルミテープが最高です。厚いしっかりしたテープは段差が目立ち不向きです。

FRP作成で初心者がつまずくのが離型剤の選択です。

一生懸命成型したのに最後の最後の離型でうまくいかず、製品にヒビが入ったり、型を破壊する羽目になったり、といやになってしまった方も多いと思います。

模型の細かな凹凸までコピーするような成型には使えませんが、大まかなパーツの離型にはアルミテープが一番だと思います。

今回のパーツのように筒状だと簡単には抜けません。

対策として、円筒形の原型(水道パイプ)に普通のマスキングテープを2重くらい丁寧に貼り、その上にアルミテープを貼ります。

こうすることで、2重のマスキングテープが離型時の逃げになります。

2 ガラス繊維を積層。

オス型に対しての積層なので、ガラス繊維が自己のテンションでどんどん型から離れようとします。今回は直径が40㎜程度なので使ったガラスクロスは♯200(一般的な厚み)です。

さらに小径のものには繊維がまっすぐに戻ろうとする力が弱い♯100(さらに薄っぺらいやつ)を使います。

パイプの成型は難いですね。「自作でFRPパイプを作成」・・で検索すると苦労している方が多いようです。

このようにパイプに巻き付けてFRP成型する場合、巻き始めはどんどん繊維の強さで型から浮き上がろうとします。

巻き付ける方向を一方方向に定め、ポリエステル樹脂塗布→含浸を根気強く続けていくとだんだん巻き付いてきます。

難易度は高です。

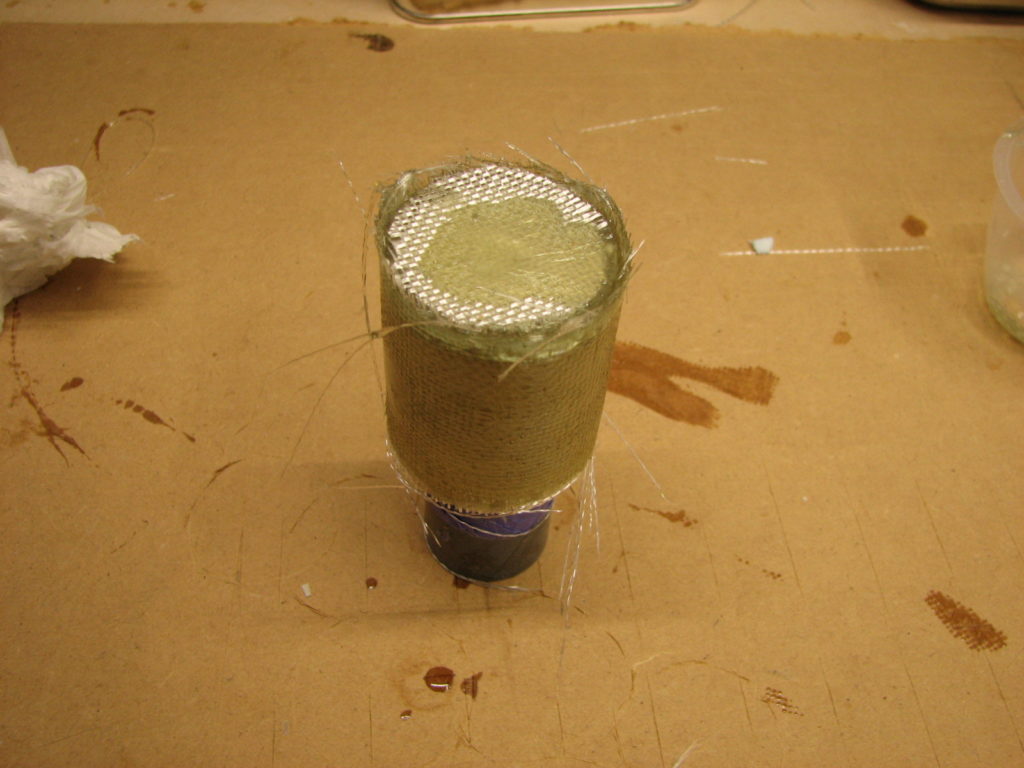

3 積層後の養生

積層が終わったらそのまま硬化でもいいのですが、自分は養生用ポリシートを巻いています。繊維の浮き上がり防止と繊維の凸凹が出ないように表面を均す効果があります。

今回のパーツのようにガラスクロスが浮き上がろうとする形状の場合、ポリシート等で押さえるのが効果的です。

FRP同士の接着方法

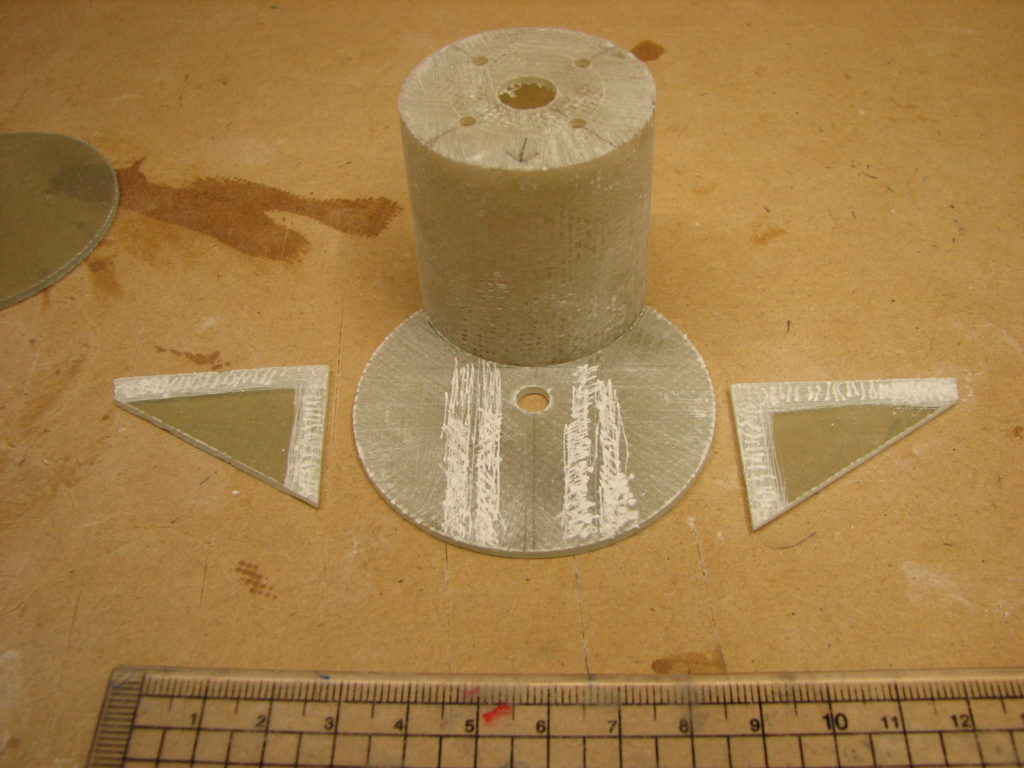

別途作っておいたFRP板との接着を例に説明します。

接着手順 1

このようなFRP同士の接着時は、双方の表面をリューターで荒らし樹脂のくいつきを確実にしておこないます。

機械的に絡ませるといった方がいいかもしれません。

〈参考〉表面を荒らす理由

市販のFRP(ポリエステル樹脂)はインパラ(パラフィン入り)が大半です。パラフィンはポリエステル樹脂硬化中に空気を遮断するために含まれています。パラフィンが含まれていることより表面までサラサラに硬化することができます。工作ではインパラが使いやすいですね。

ただし、大きな製品のように何回にも分けて積層する場合、インパラを使用すると硬化のたびに表面にサラサラのパラフィンの膜ができてしまうため、しっかりと積層出来ません。

そのため中間の積層には、硬化後も表面がベトベトしているノンパラ(パラフィンなし)を使用します。

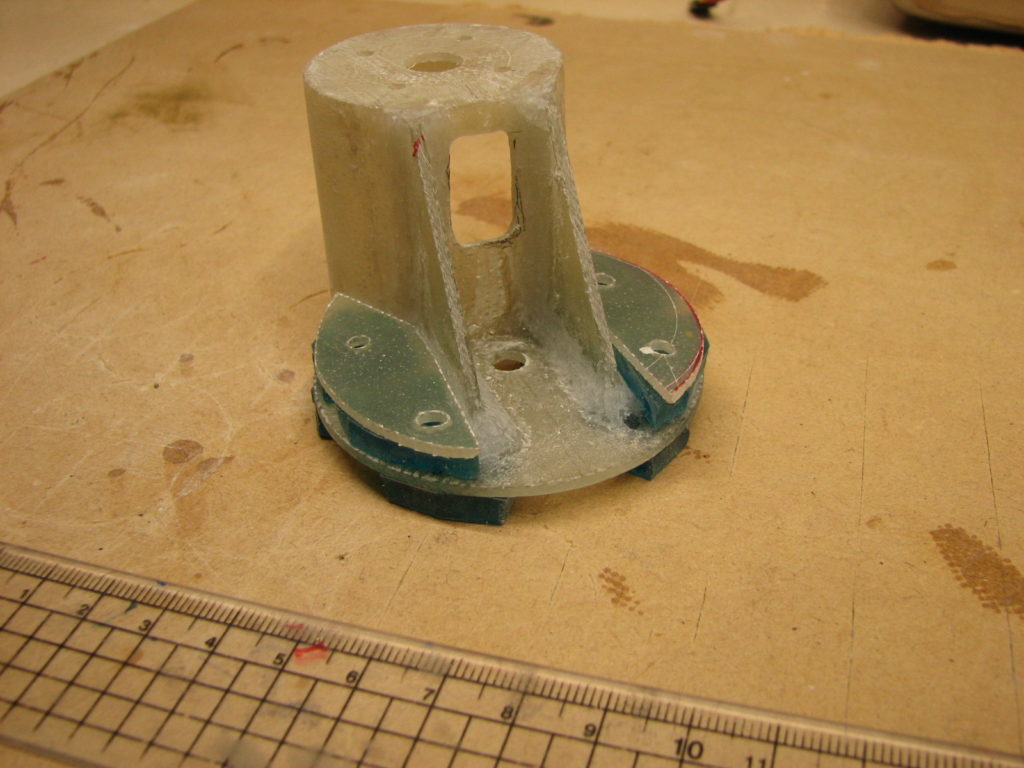

接着手順 2

瞬間接着剤で仮止めします。

溶接のように樹脂パテ(ポリエステル樹脂+ミルドファイバー+ポリエチレン微粉)を盛り上げていきます。

美しくありませんがこれで完成です。十分役を果たしてくれます。

〈参考〉垂れないパテ

樹脂にファイバーやタルクを多めに混ぜてパテを作っても、垂直面に使うと時間の経過ともに垂れてしまいます。

が、ポリエチレン微粉を混ぜますと角が立ったホイップクリームのように柔らかいけど垂れないという物性となり使いやすくなります。

今回のパーツは、接着個所を押し付ける方向に力が加わるためあまり強度には神経質にならず樹脂パテも同じ積層用ポリエステル樹脂を使用しました。

〈参考〉強度を出すときは

積層用ポリエステル樹脂はカチカチに固まり柔軟性がなく衝撃にもろいところがありますので、強度が必要なときはフレキシブルタイプのポリエステル樹脂を使用しています。

とにかく軽くて剛性のあるFRP板の作成

「軽量」で「しなっては困る」FRPパーツが必要な場合、通常のFRP板2枚でふわふわの中空ガラスバルーンで作ったパテをサンドイッチして作っています。

上下をFRP板で挟まれたスポンジのように見える泡の入った部分が中空ガラスバルーンのパテです。

この中空ガラスバルーンは超ふわふわの粉末で一度舞ったら空中を漂って二度と回収できないほどの軽量粉末です。

ただポリエステル樹脂と混合して固めただけですとパキンって折れてしまうので、FRP板でサンドイッチします。

こうすると軽くて剛性ガチガチのFRP板が出来上がります。

「竹炭のようにソリッドでカチカチなんだけど異様に軽い」、と言えば伝わるでしょうか。

このFRP板は、ラジコン飛行搭載のカメラの固定用の板に使用しました。ここに「しなり」を発生させる板を使用するとモーターの振動が増幅されてしまうため、可能な限りソリッドな板を用いました。

フローティングマウントとガチガチ剛性FRP板でだいぶカメラのコンニャク現象が改善されました。

↓ ↓ ↓