工作を快適にしたい、と最近設備投資に励んでおります。

設備投資と言いましても趣味の世界のお話。

切断するならパネルソーやバンドソー、穴をくり抜くならリューター、トリマー、ジグソー、正確な削り出しならCNCフライスや旋盤・・・等々をサッと使えるように作業環境を整えるってことです。

その一環として「あっ、ゲルコートを塗布したい」と思ったらサッとスプレーガンとコンプレッサーが使えて、後片づけもササッとできるようしよう!

とまたまた閃きが降りてきました。

スプレーガンの後片付けが楽になるようにと、使い捨て紙コップ式に改良してみました。

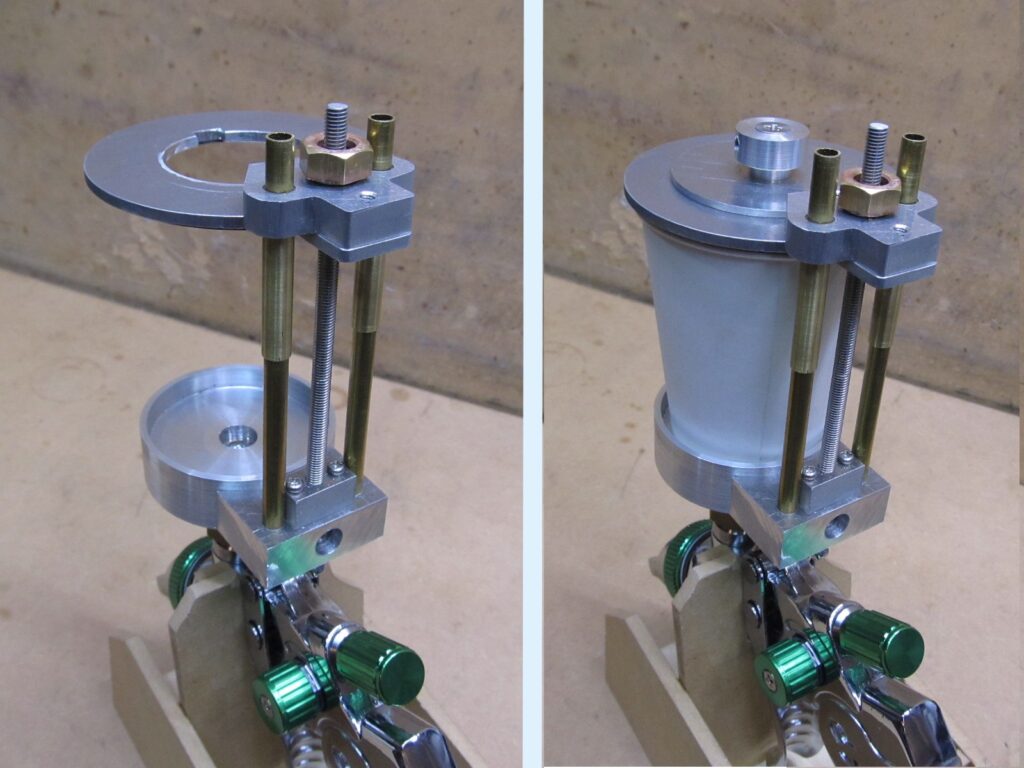

こんな感じで紙コップを挟んで固定。 使用後は紙コップを捨てればカップ清掃の手間が省けます。

紙コップ受けの作成

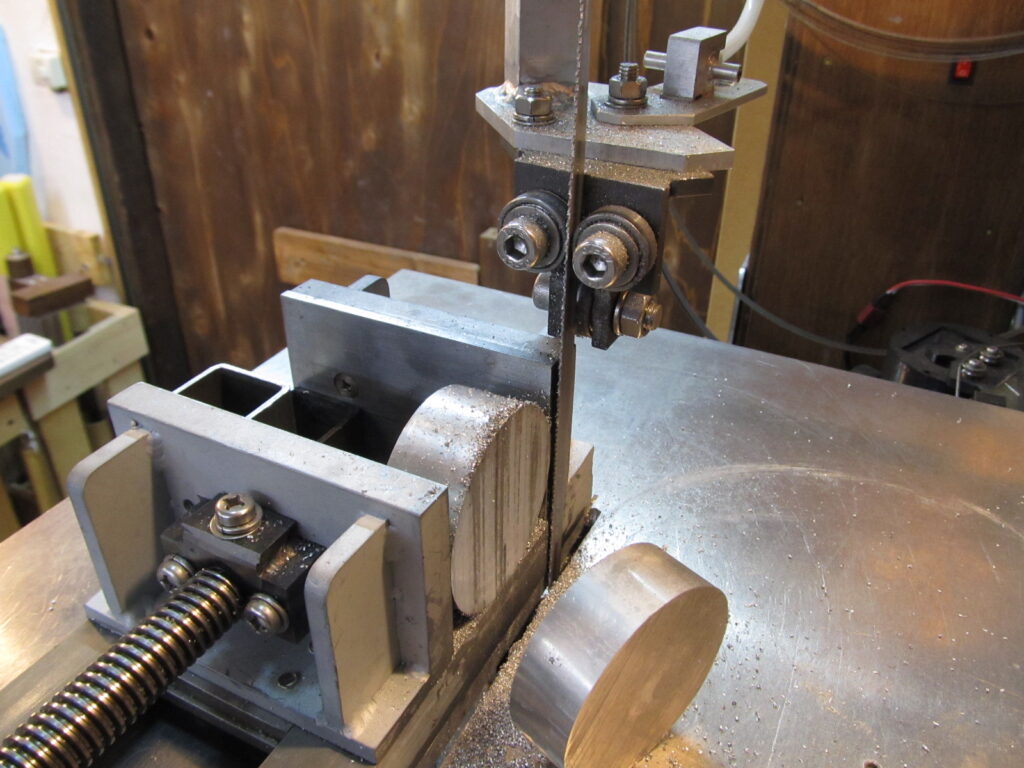

紙コップ受けはセンターにスプレーガンに固定するネジ穴も兼ねるのでアルミ製にしました。余っていたアルミ丸棒Φ46㎜を旋盤で紙コップの底に合わせてくり抜きます。

金属の棒材切断用にバンドソーを作ったのですが切断に時間がかかりますね。 使っていくうちにだんだん「もっと高速に!正確に!直角に!切断したい!」という欲望がこみ上げてきます。

またまた作りたいモノが増えてしまいました。楽しみです!

さて、旋盤で平面を出して、コップがハマるようにくり抜いて、センターにネジ穴を作ります。

このスプレーガンの場合Φ12㎜の1.25㎜ピッチのミリねじでした。 エアツール系ってインチねじというイメージがあったので以外な感じ。

アルミ丸棒って太くなると結構高価。 使い捨て紙コップのために贅沢な材料だなあと思いつつ、余っているモノは活用してあげなくてはと旋盤で多量の切り屑を排出。

やわらかい紙コップの固定方法

こんなゲルコート専用スプレーガンをマネしてスプリングで挟む方法はどうかなと思案したのですが、なかなかいい構造が閃きません。

この製品のように柔らかい紙コップを一か所で締め上げることは難しい。

紙コップはフニャフニャしているので上面から均等に優しく抑えつけなければなりません。

「簡単に作れる構造にしたい、工作の手間を省きたい」、という欲に負けそうになりましたが、ちゃんと想定どおりに動くパーツを作らないと、結局「手間を省いて手間を呼び寄せる」という悪循環になってしまいます。

使い捨て紙コップ式は有用か? まだ分からないうちにアルミの削り出し部品を多用した贅沢な試作品が出来ました。

アルミは全て端材を活用。

真鍮のパーツはエアツール用のニップルや銅管用ユニオンなどを切ったり貼ったりした自作品です。

金属パーツで構成し高めの剛性を確保できましたので上から平行にドーナツ型プレートが降りてきます。

これで確実に優しく紙コップを固定することができます。

写真でもわかるシンプルな装置ですが、動画の方がわかりやすかも。

使い捨てカップ式があまり販売されていない理由がわかりました

それはあまりメリットがないからです。(私見)

通常、スプレーガン使用後にカップに溶剤を入れ「うがい」させることでカップとスプレーガンの洗浄を同時に行いますのでカップが使い捨てであるメリットはあまり大きくありません。

カップを取り去ってしまうとスプレーガンの洗浄が大変面倒になります。

動画後半をご覧になると分かるのですが、スポイトを使ってスプレーガン本体に溶剤を何度も流し込み一生懸命洗っています。

自分で動画を振り返ってみてようやく気付きました。塗料カップが付いたまま洗浄するのが一番効率的だと・・・。

またまた要らぬモノを手間暇かけて作ってしまいました。

ゲルコート吹き付けには格安のW-77

ゲルコートの吹き付けには格安スプレーガンで有名なW-77のノズル2.5㎜がよいかと。

安価であるので惜しげもなく使えます。

内部構造がシンプルなので清掃が楽です。(これ大事) これですね ↓↓

ゲルコートの塗布なので塗装のように美しく噴霧されなくても問題ない。

今後のゲルコートの吹き付けにはこのW-77を活用していくことになりそうです。

もっと便利にといろいろ試行錯誤しましたが、結局昔購入した格安スプレーガンに落ち着きました!