フライス盤用のステンレス製切削油受け(ステンレスパン)の作製です。

曲げ加工してもらったステンレス板3㎜厚を溶接して切削油受けを作りました。 ステンレス板を曲げるなんてうちでは出来ませんので「板曲げ.COM」さんに依頼しました。

板曲げ.COMさんありがとうございます

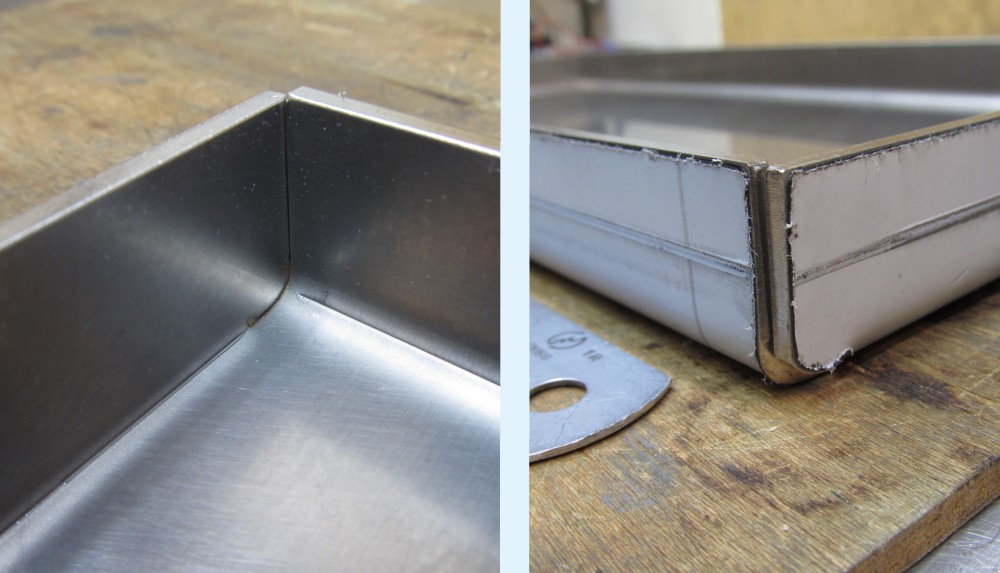

届いたモノはこちら

素晴らしい加工ですね。

曲げ加工のRに合わせて接する面も加工されており「辺がピッタリ」でございます。 ありがたい!

4隅の溶接は自宅で行いまして・・・

こんな感じに仕上がりました。 なんかキタナイですね。(笑)

切削油が漏れなければOKです。

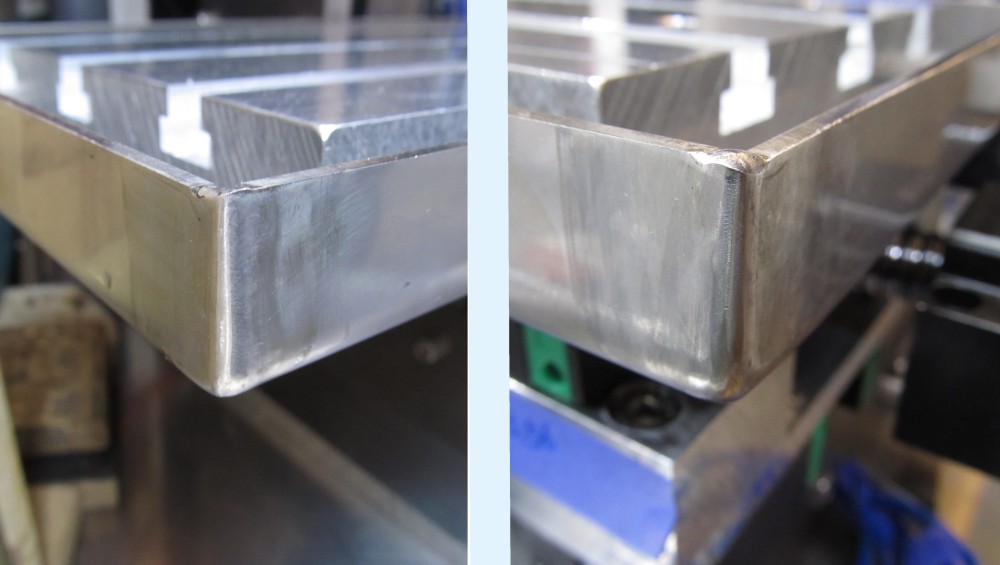

まだまだ完成には遠いのですが、このように使う予定です。

切削油をジャンジャン流しても大丈夫なようにフライステーブルの外周をカバーする受け皿です。

このステンレスパンにたくさん穴開けするのですが、そのステンレスドリルがヘタっておりましてちょっとてこずりました。

下手でもドリル研磨しよう

なかなか穴が開かないヘタッたドリルより素人が研いだドリルの方が全然ましです。

ドリルなんて研げないよ・・・なんて思わず「新品のドリルをマネして適当に研磨」してみると結構回復します!

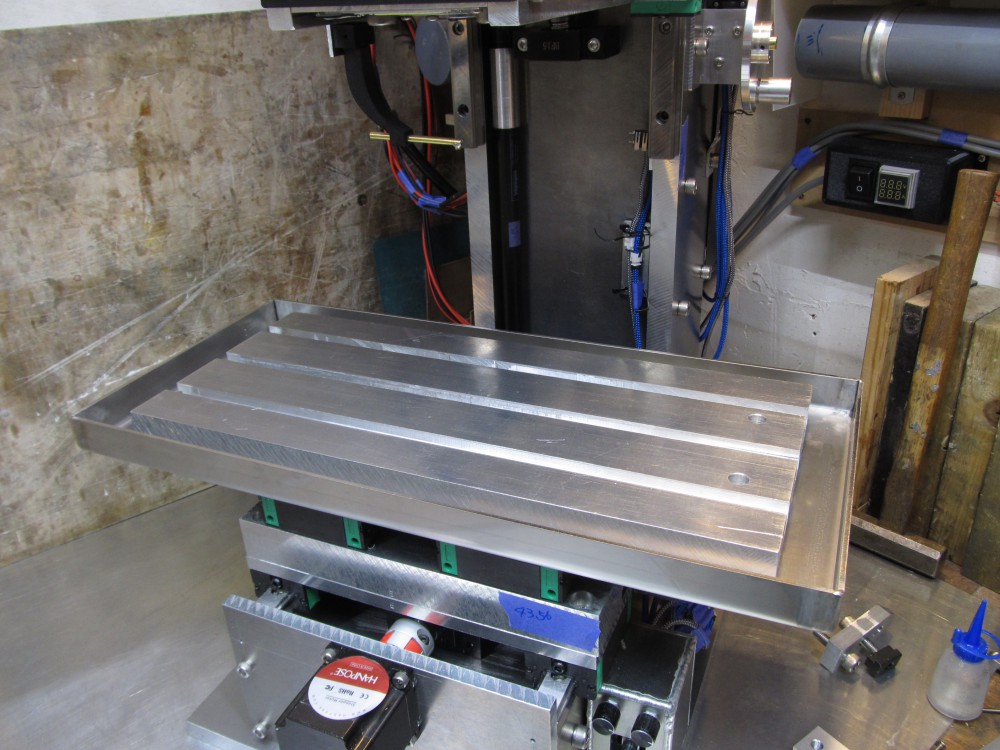

研磨前、研磨後の穴の様子をご覧ください。

〇ドリルが進入する側(上側、表面)

写真左が「研磨前」、右が「研磨後」です。

研磨前はステンレス板が盛り上がってますね。 無理やり押し付けたので変形しています。

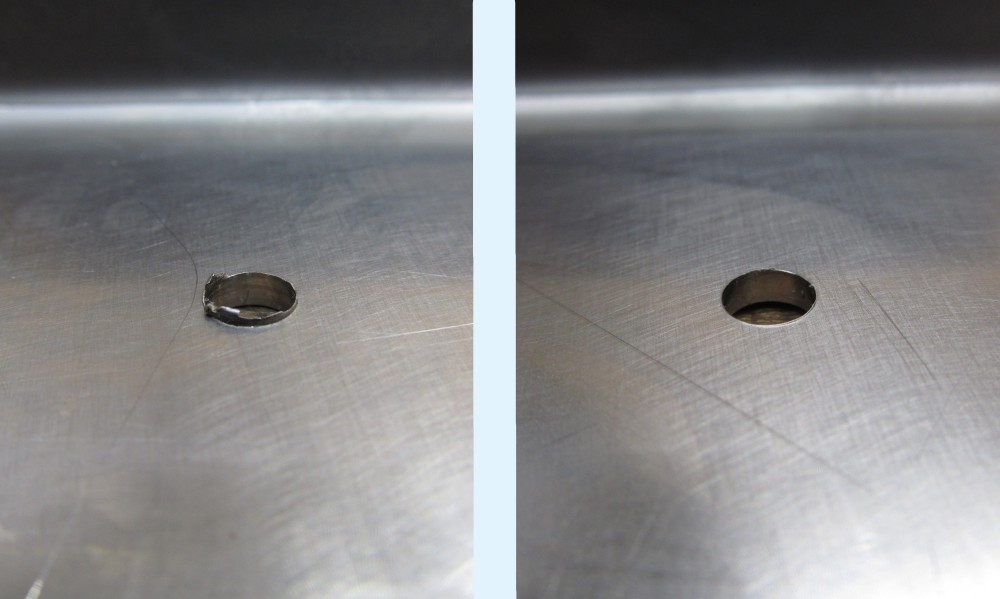

〇ドリルが貫通した出口(裏側)

同じく左が「研磨前」、右が「研磨後」です。

素人研磨でもだいぶ違いませんか!

写真撮り忘れましたが、切り屑もクルクルときれいに出てきました。

穴あけにかかる時間も全然違います。サクサクと進んでくれて気持ちいいい。

研磨方法方

だいぶ前の記事ですが、この時から研磨技術は進歩していません。(笑)

初心者のドリル研磨ー 新品マネて削ると簡単に切れ味回復します!

私はプロでもなく単なる趣味で工作している人間。 工作機械の刃物のノウハウなどは持ち合わせておりませんので、記事のとおり「新品のマネ」をしているだけです。

道具はプロクソンのリューター&ダイヤモンドディスク。 手作業です。

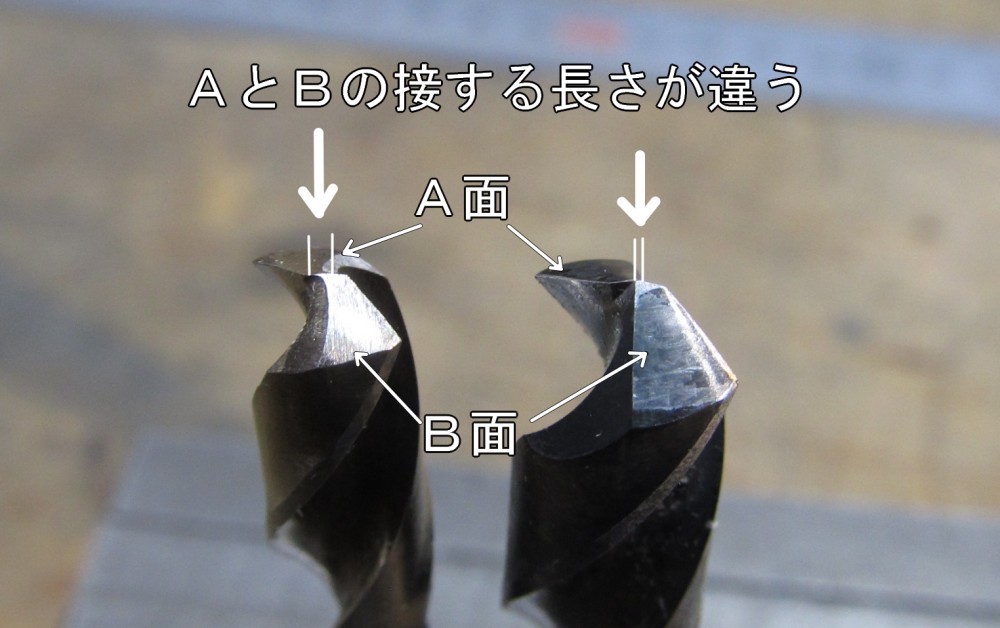

シロウトが研いだドリルをお見せしますと・・・、新品とはだいぶ違いますね。(笑)

当然、左側が私が研いだドリルです。 右がほぼ新品のドリル。

先端のシンニング加工がうまくできません。 新品はA面とB面(勝手に名付けました)の接する辺が短く点になるように加工されています。

シンニング加工と言うらしい。

これがキレイにできると食いつきがいいのですが、写真の状態では「材にポンチをしっかり打って」おかないとドリルが逃げてしまいます。

ですが、最初の食いつきだけクリアすればあとはサクサク穴あけしてくれました。

先の穴あけ比較写真のとおりです。 結構きれいにドリルが抜けています。(自分的には満足です)

きれいに穴あけ出来るって嬉しいですね~。 といいますか、「自分で研いで・・・きれいに加工できた!」というDIY感が嬉しいんですよね。