長きにわたる作業がゴミとなった悲しい作業日誌でございます。

ゲルコートの縮れ・剥離ってご存知でしょうか。

ゲルコートの塗布という作業はこれまで何十回としてきましたがこんなの初めて見ました!

浮き出た血管のような気持ち悪い凸凹が発生しています。

同じ原型に対して「雌型下半分」は問題なくゲルコートを塗布出来たのに、次のステップ「雌型上半分」でのゲルコート塗布はシワシワに収縮。

シワシワのゲルコートまみれになってしまったのでこの原型は廃棄となります。 これまでの2週間の作業がゴミになってしまいました。

ゲルコート収縮の原因

ネット検索して分かった収縮原因は・・・

①ゲルコート未硬化で次の層に移ると次の層にぴっぱられて収縮する。

②刷毛での塗布による厚みの違いにより収縮する。

③型の滑りがいいと収縮する。

④硬化剤の攪拌不良で未硬化部分が存在することで収縮する。

などなどです。

意外とみなさんの悩みの種だったんですね。たまたま自分は経験していなかっただけのようです。

では、今回の収縮の原因・解決方法は?となると、実際に試してみないと分かりません。

「雌型下半分」はきれいに出来たのに、ほぼ同条件の「雌型上半分」はシワシワになってしまったのか・・・?

思いつくのはPVAに界面活性剤を添加していること。

(これはPVA吹き付け時のぶつぶつを防ぐため。表面張力で吹き付けたPVAがはじかれないように添加。)

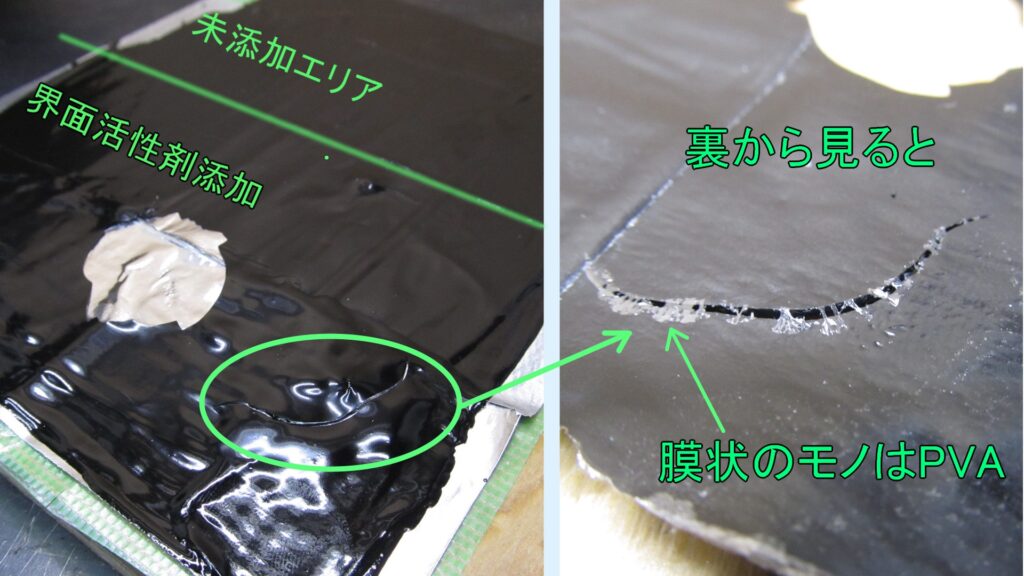

一応簡単な実験をしてみた

実験条件

アルミテープを張った木材にゲルコートを刷毛で塗布。

アルミテープには2種類のPVAをエアブラシで塗布してあります。

PVA①=洗濯ノリ+エタノール

PVA②=洗濯ノリ+エタノール+界面活性剤

ポリエステル樹脂への硬化剤の量は多め・・2%ほど。

硬化促進のため赤外線ランプで加熱したら見事に収縮。特に界面活性剤添加部分がシワシワ。

推定ですが収縮の原因は

①硬化速度を速めた

硬化速度速いと硬化の不均一が助長されるようです。

これまで通常の(硬化剤1%)硬化速度では収縮はありませんでした。

②刷毛による塗布ムラも不均一な硬化に寄与していると思われます。

③PVAへ界面活性剤の添加。

界面活性剤添加PVAの方が剥離は激しいので一因であることは間違いなさそうです。

試しに界面活性剤添加のPVAをアルミに塗布して出来た膜をぺりぺりっと剥がしてみたのですが、未添加のPVAとの違いは人間の感覚ではわかりませんでした。

が、結果が全てですね。

今後の対処

①硬化を急いではならない。硬化剤多め添加、加熱による硬化促進はNG。ゆっくり硬化させ収縮を防ぐ。

②離型剤はPVAのみとする。界面活性剤など添加物の成分がゲルコートにどのような影響を与えているかは分からないので、余計なモノは使用しない。

③刷毛塗りはしない。ゲルコートはエアガンで塗布し均一な膜を生成する。

を徹底することとしました。