しばらく使っていなかった溶接面がバッテリー上がり。

内蔵電池ってどういう位置づけなんでしょう? 太陽電池で充電し続け半永久的に使えるという設計なのか、交換を前提の設計なのか、電池が切れたら使い捨てという設計なのか?

遮光ユニットを開けてみると内蔵のリチウム電池は差し替え出るようにはなっていません! 使い捨て??

そこで、電池ボックスを外付けにして「使い捨てではなく、半永久的に使える」ように改良してみました。

溶接面 遮光ユニットの分解

この溶接面に使用されている遮光ユニットは、安価な中国製品の共通パーツのようです。分解修理を想定していないと思われ、結構慎重に爪を探ったのですが「パチンと外れる」ようなケースではありませんでした。

どうやら接着剤で固定してあったようで、外したら最後・・・二度とパチンとハマりません。

上下のケースがただハマっているだけになります。改造後はテープで固定としております。力はかかりませんので問題なし。

内蔵リチウム電池の取り外し

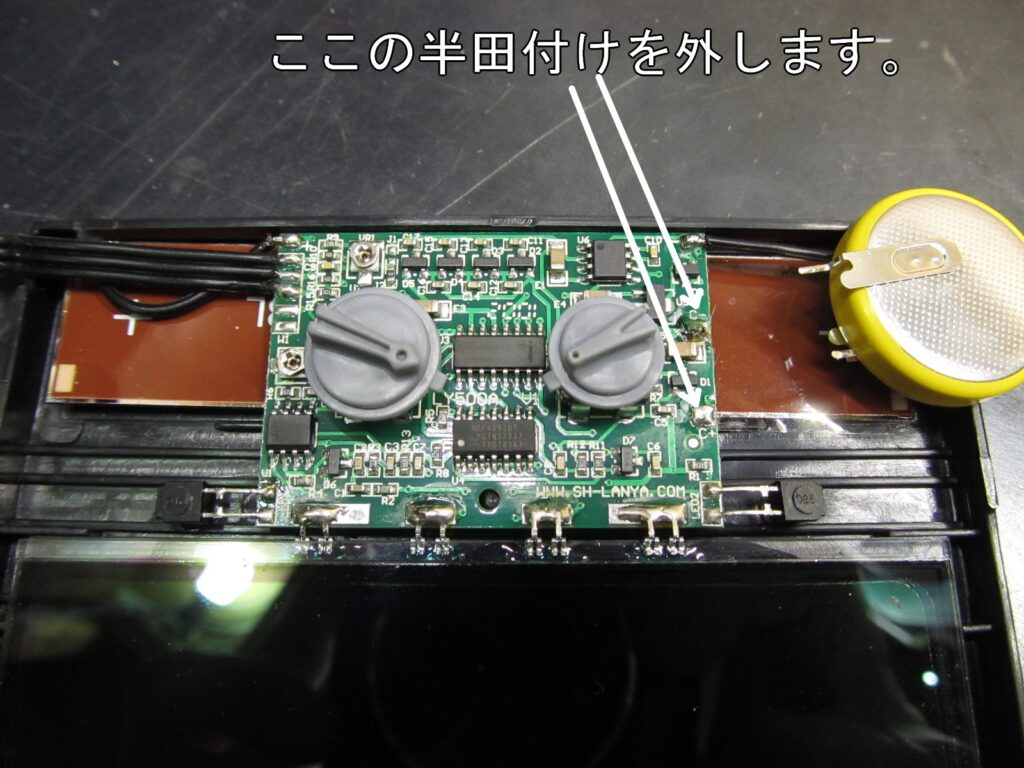

リチウム電池はスポット溶接されています。うちの作業小屋にはスポット溶接機がありませんので、電池端子を基板から外して外付け電池ボックスにする案になりました。

よーく基板をみると+-の表示があるので後で分からなくなることはありません。

スイッチ付き電池ボックスの取り付け

使用した電池ボックスは、単4型2本用スイッチ付きです。

Amazonで2個526円で売ってました。 (買いに行く手間を考えると激安ですね。感謝)

この電池ボックスを溶接面のどこかに取り付けることになるので、あまりスマートではありません。ですが、いつでも電池を取り換えられるので安心です。

配線作業は、基板の+-表示にしたがって電池ボックスのリード線を半田付けするだけです。

また、遮光ユニットからリード線を引き出したい位置を少し削って穴を開けておきます。

結局この位置に納まりました。↓

電池ボックスをどこに固定しようかと悩みましたが、「100均のマジックテープ粘着剤付き」を使用して「おでこの位置に固定」という案に落ち着きました。

100均のマジックテープの粘着剤、結構強力で重宝します。

マジックテープ固定という安易な方法ですが、使っているうちに変更したくなるかもしれないので取り外し可能にしておきました。

使用感

ちょっと邪魔かな?と思いましたが、この状態でアルゴンガス一本分くらい溶接したところ特に違和感はありませんでした。 この場所にほぼ確定です。

今まで、「溶接面のスイッチを切る」という習慣がなかったので電池ボックスのスイッチの切り忘れに注意が必要ですが、バッテリーがあがっている!という心配がなくなりました。

インフュージョン成型で破損パーツを再生

さて、写真を見てお気づきでしょうか。遮光ユニットを固定するヒンジ?パッチン錠?のようなパーツが割れております。

あまり丈夫な樹脂ではないようです。この状態でも使用可能ですが、気持ちが悪いのでお得意のFRPで直してみます。

実は、「最近覚えたFRPの真空引きを使ってみたくなった」というのが本音でございます。

元パーツと同じ幅にセットしたカーボンパイプをガラスクロスで挟んで樹脂をしみ込ませます。誰でも思いつく単純な発想です。

この小さなパーツにガラスクロスを巻き付け押さえるのに真空引きが大活躍です。

真空引きして押さえることが出来るからこそ実現するアイデアです。ここまで密着させてのFRP成型はハンドレイアップでは至難の業です。

手作業では、ガラスクロスのテンションで膨らんでしまい密着させることはほぼほぼ不可能です。

樹脂含浸

毎度おなじみ樹脂含浸シーンです。

この工法は初めの準備が大変ですが、「樹脂含浸作業で手が汚れることがなく」、「型に確実に密着させられ」、「樹脂を絞って軽量化」、とメリットがたくさんあります。

パーツ再生完了

今回は樹脂を絞り過ぎたようです。白いガラス繊維が散見されます。

真空パック取り出し後 あまりキレイではありません・・・。

強度には問題ありませんのでこのまま成型して使用します。

成型後

元パーツのようにフニャフニャ感がなく剛性バッチリです。これで安心して脱着できます!

と思ったのですが、電池ボックスを外付け改造したのでほとんど脱着する機会がなくなりました。(笑)