EV充電ケーブルの収納ボックスを作製してみました。 「使う長さだけ取り出せて、収納も簡単」が売りでございます。

EVコンセントから車両の充電口までは約1.5m。 余った充電ケーブルを地面に置くことになりあまり美しくありません。

また、充電ケーブルは樹脂とゴム製品なので紫外線から守ってあげなければなりません。

というわけで、「アルミ製のボックスにコンパクトに収納する」を目指して充電ケーブルボックスの作成してみました!

ケーブルの取り出し&収納の様子は動画をご覧ください!

アルミボックスの作成

まず、展開図どおりにアルミ板をカット。 2.5㎜厚のA5052を使用。

今回はアルミ板を新たに調達しての作製なので、購入先の「横山テクノ」さんにピッタリサイズにカットしていただきました。

ピッタリサイズで材料調達する場合、azarashi工場長はいつも1枚多く購入しています。

今回の作品は直方体の箱。向かい合う面は同じサイズ・・・よって3種類のサイズのアルミ板が2枚づつ必要です。 合計6枚。

注文数は各サイズに1枚プラスして、3種類のサイズのアルミを3枚づつとなります。 予備は心の余裕のため。

余ったアルミはいつか使う時がやってくるはずです。

TIG溶接で箱にします

マスキングテープで仮止めして・・・

TIG溶接で仮止めします。

TIGの設定は、アルミなので電流は「AC」、「パルスなし」、「95A」、「ACバランス25%あたり」(ダイヤルなので大雑把)

初めの仮止めは「溶け落ちない範囲で出来るだけ大電流」がやりやすいです。

「95Aでパルスなし」はあくまでも最初のスポット用の設定。

このまま連続的に溶接すると2.5㎜アルミはあっと言う間に溶け落ちてしまいます。(シロートなのでサクサクとトーチを進められず、溶ける速度に追いつけません)

仮止め後の溶接設定は「パルスあり(周波数1回/s程で、オン時間50%オフ時間50%」、「80A~70A」。

溶加棒はΦ1.6を使っています。

注:溶接で全周閉じる前に、目立たない場所にΦ3mほどの空気抜きの穴を開けておきます。 空気抜きがないと最後の溶接個所が噴くことがあります。

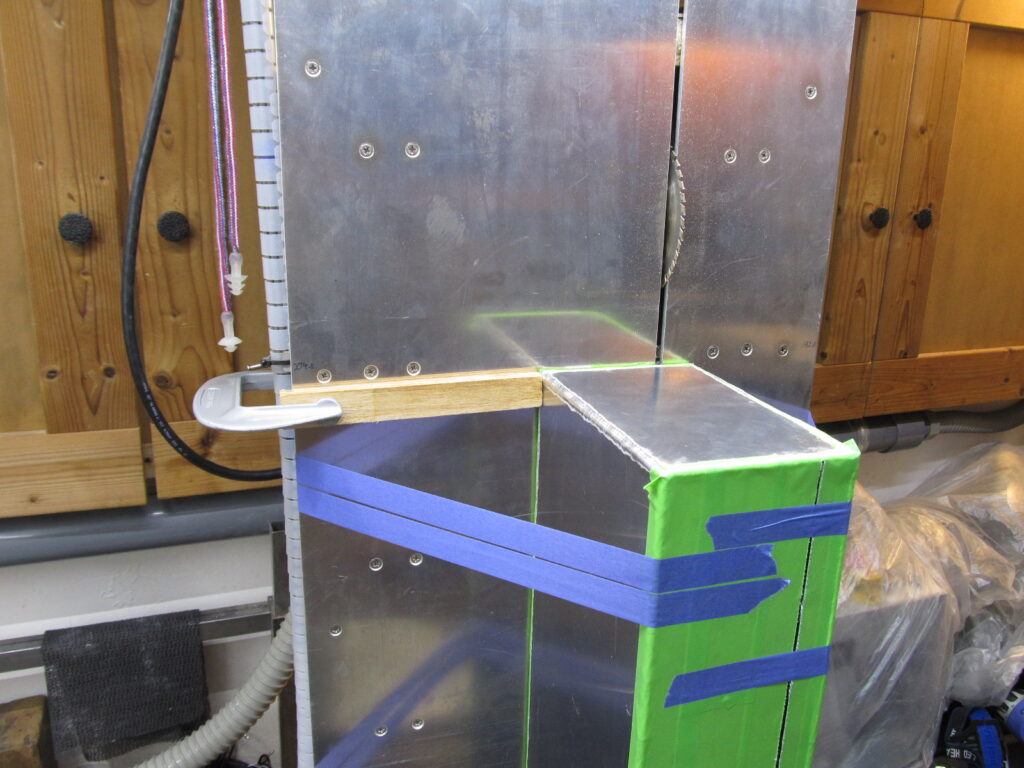

完全なボックスにしなったらフタと本体に分けます。

パネルソーに無理やり固定してカットします。 ちょっと不安でしたが何の問題もありませんでした。取り越し苦労(笑)

切断面は意外と凸凹なのでベルトサンダーと金属用平ヤスリを使ってきれいにしておきます。

これでケース本体は完成です。

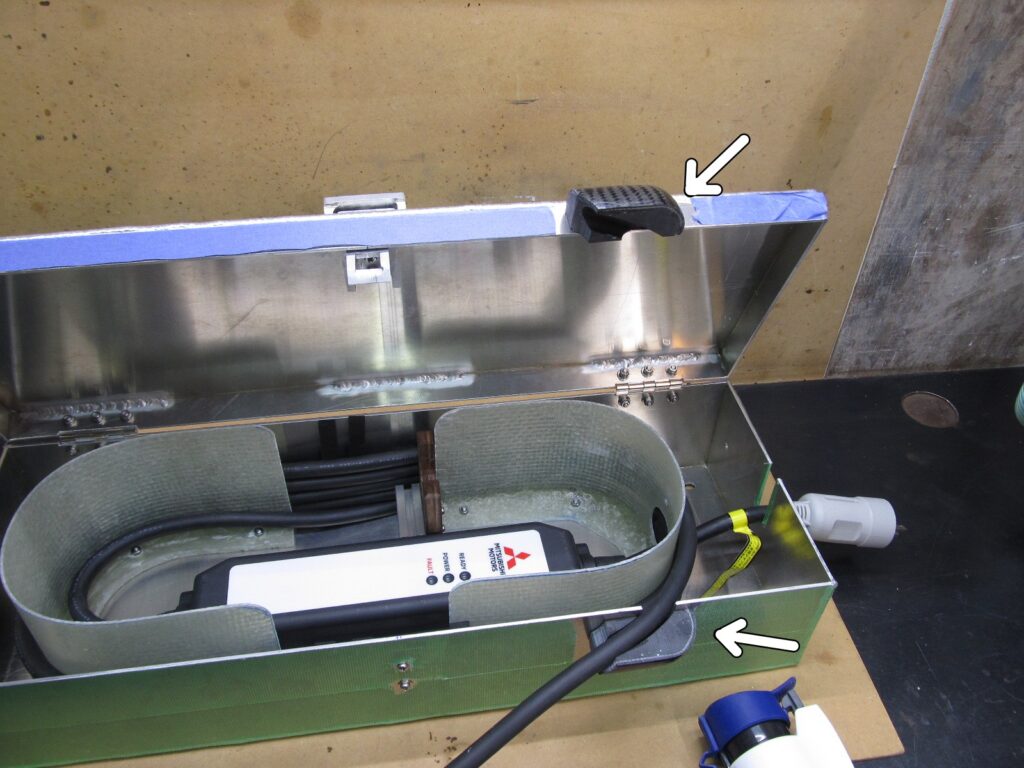

充電器&ケーブルの収納

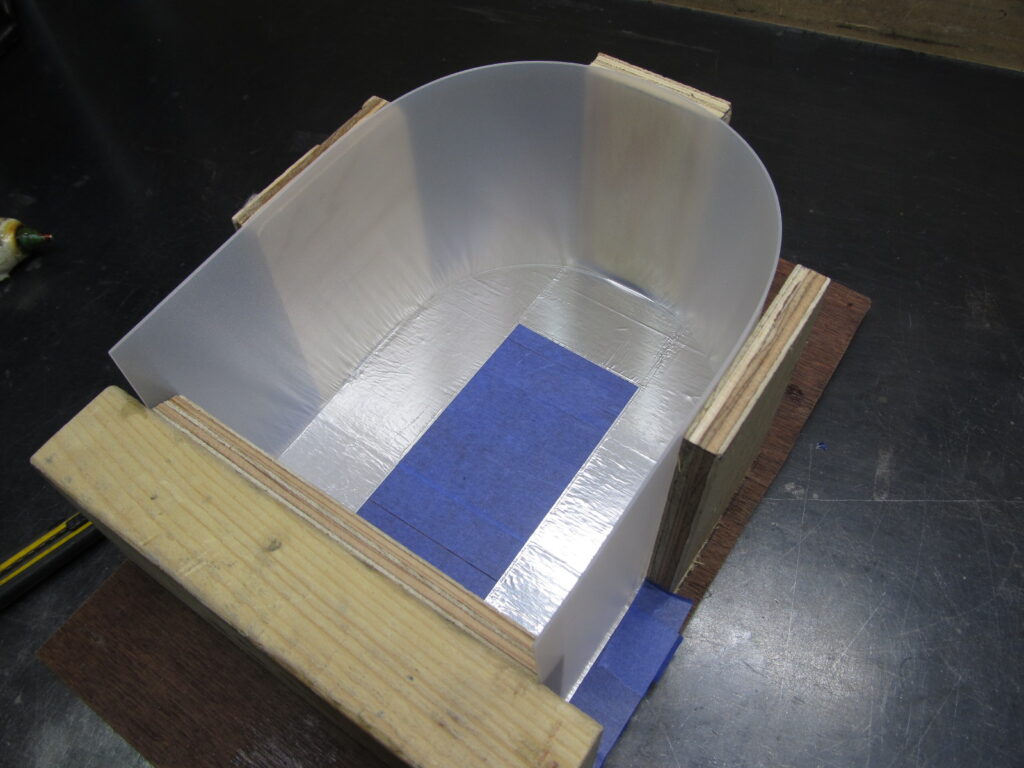

楕円形に巻いて収納するため、ガイドをFRPで作製。(正しくは楕円ではなく角丸長方形というらしい。競技場のトラック形状です。)

型は100均のポリプロピレン板を合板で作った枠で押さえたモノ。 ポリプロピレン板はホットボンドで合板に固定しています。

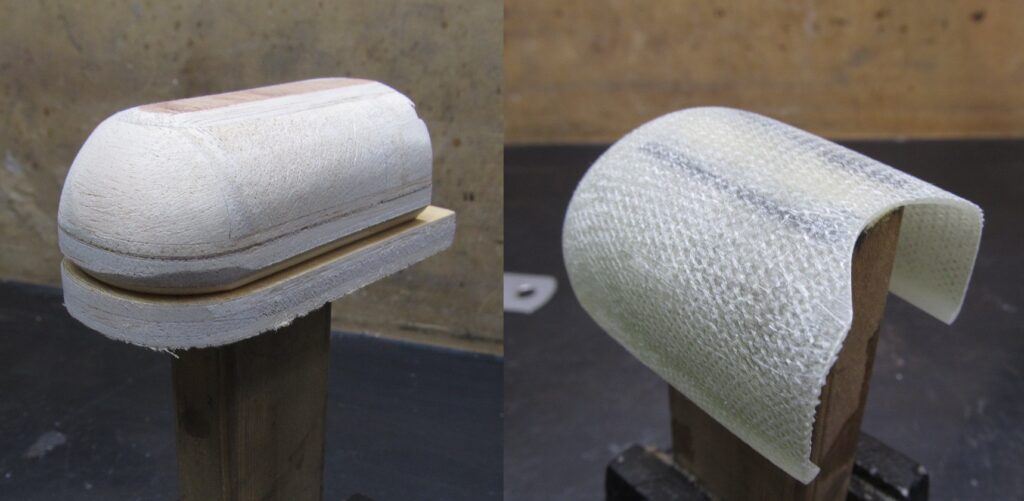

使用したガラスクロスは#580!あまり使われないサイズです。 一般に販売されているガラスクロスは#200なのでかなりゴッツイです。 布というより紐を編んだモノという感じです。 目が粗いのが分かるでしょうか ↓ ↓

このゴッツイ ガラスクロスは「ある程度サイズがある」、「厚さが欲しい」、「ガラスマットのように凸凹なってほしくない」、という場合に重宝します。

今回は4プライでちょうどいい厚みになりました。 積層は4プライと下部のフランジ部分(黒いゴムのところ)すべてを一度で積層しています。複数回に分けて硬化はさせていません。

インパラのポリエステル樹脂を使用していますので、完全硬化させてから次の積層に移ると継ぎ目がはがれやすくなるためです。

(インパラフィン樹脂は表面がサラサラに硬化するので使いやすいのですが、硬化後にさらに積層する場合はヤスリで荒らして足付けする必要があります。)

このFRP製ガイドに充電ケーブルを巻いて保管します。

ケーブル取り出し口の雨除け

充電中はケーブルがアルミボックスの側面から出た状態になります。 ケーブル取り出し口が側面に開いているので防水が心配。

またまた悩んだ末、ケーブルをこのように挟むことにしました。

当初はFRP製の傘を付けたたらどうだろう?と思ったのですが、ゴッツイケーブルを脱着する箇所なのでペラペラ傘では破損の可能性が大です。

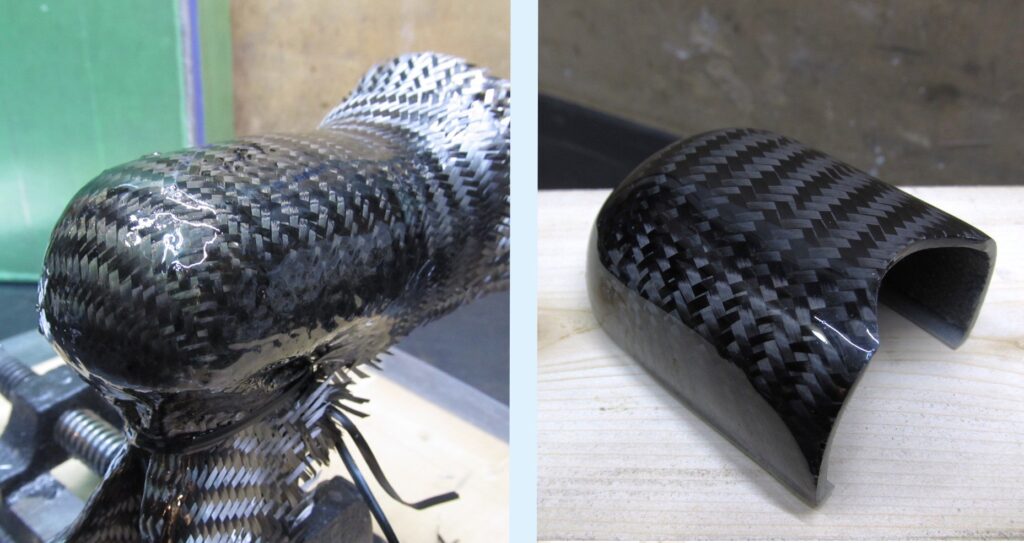

一度、木型からFRP製の傘を作りましたが・・・方針変更。

外観をカーボンで美しくして・・・

写真はありませんが、半分にカットした後に中身を黒いポリエステルパテで埋めて樹脂のカタマリにします。

ケーブルの通り道はパテ埋めの際に生成しています。

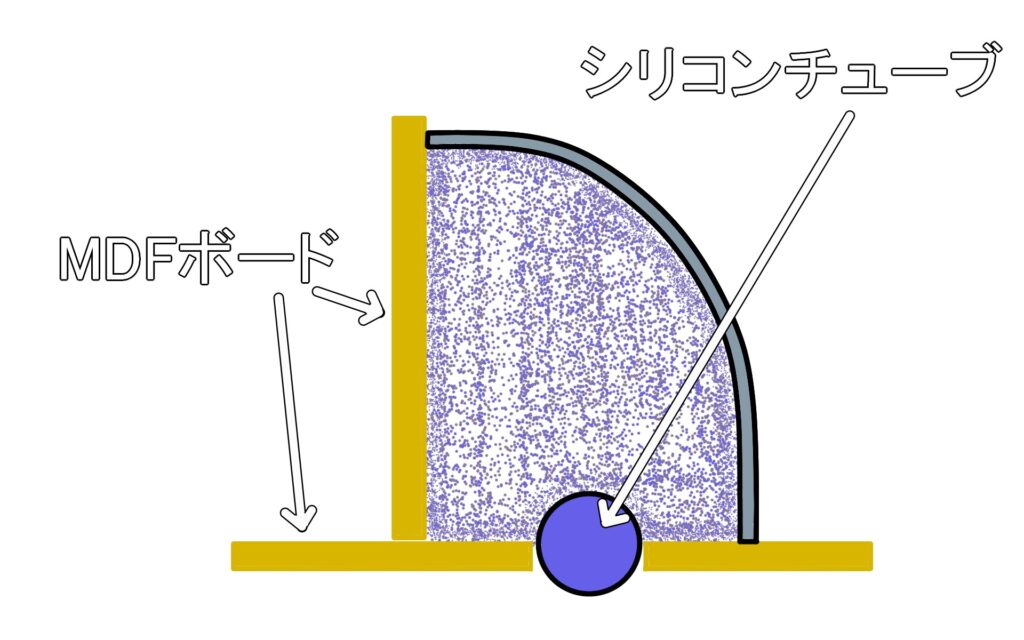

少々手間がかかりますが、下図のように型枠を設置し型枠にΦ15㎜のシリコンチューブ(充電ケーブルはΦ13㎜)を半分埋没させてケーブルの通り道を作ります。

型を使わず「パテで大まかに埋めて後からケーブルの通り道を彫ればいいんでは・・」と手間を省く衝動にかられますが、そうすると大抵失敗します。

ここはガマンして丁寧に作業を進めます。

丁寧に作業すると完成後に「まあ、いいんじゃない」と満足できます。

手を抜くと適当な作品となり「もっとちゃんと作ればよかったなあ・・・」と後悔します。

これで主なパーツ類が出来てきました!

次は取り付け作業にかかります。