前記事の「雄型に直接FRPを積層」する工法でインフュージョン成型をすれば一発でキレイなFRP製品ができるんでは?

とのひらめきが降りてきましたので早速実験です。

またまた納得のいく製品にはなりませんでした。(笑) azarashi工場長の工作の9割は失敗!いつもの事でございます。

インフュージョン成型ー実験用原型

中空の箱を作製すると仮定しまして、次の原型を用意しました。

スタイロフォームにマスキングテープを張り付けさらに100均のアルミテープでカバーしています。

このアルミテープがかなり優秀な離型剤になります。

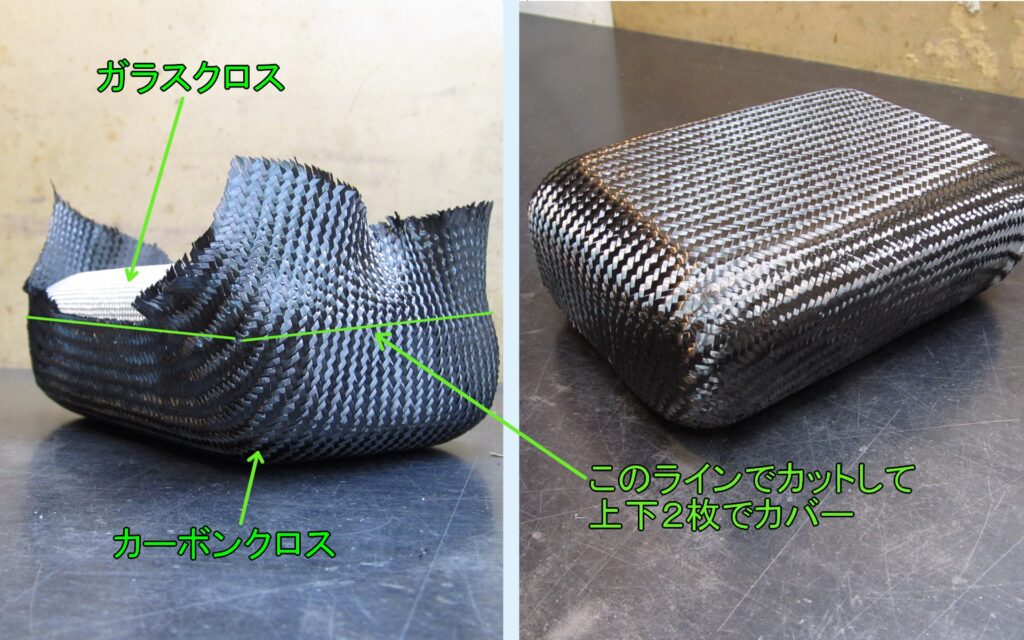

カーボンクロス等の積層

この原型にガラスクロスを3層、その上にガーボンクロスを1層貼り付けます。

貼り付けはスリーエムのスプレーのり55を使用。

スプレーのりは55→77→99と数字が上がっていくにつれ接着力が強くなっていきます

スプレーのり55は「何度も貼って剥がせる」粘着性でちょうどいいんです。

ガラスクロスを曲面になじませながら貼っていきますので、「一発で動かなくなるような強力な粘着力」ではムズカシイ。

「55番」を使うとこんな感じでキレイに曲面に沿って貼り付けることができます。

これをインフュージョン成型用資材でカバーします。

インフュージョン成型の基本

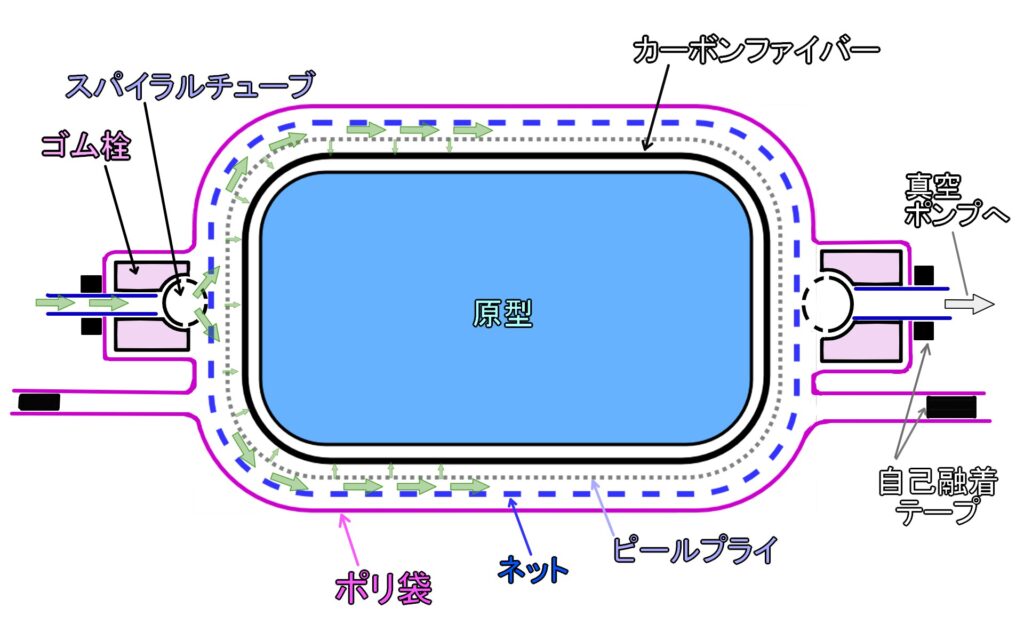

この原型を真空引き用の資材でくるんでいきます。

・カーボンクロスの上にピールプライ。

・ピールプライの上にネット(園芸用の防虫ネット)。

・ネットの上にポリ袋。

という順番です。

下図のとおり樹脂の進入口と真空引きの出口のチューブを固定し、エア漏れがないことを確認してから樹脂を引き込みます。

図を作ったものの、これだけではよく分かりませんね・・・。

もうちょっと詳しい説明が以前の記事にございますので、気になった方はこちらをご覧ください。

真空引き開始

樹脂引き込み中の図。一番ワクワクするシーンです。 失敗するかも・・・というワクワクでもあります。

硬化後、ポリ袋、ネット、ピールプライを剥がしていくと・・・失敗です。

「樹脂不足の箇所」、「ピールプライの繊維跡」、「スタイロフォームが真空圧に負けて陥没」の3つの問題が発生。

1樹脂不足の原因

明確には分かりませんが、「スタイロフォームがつぶれていること」と「樹脂引き込み中に細かな気泡がカーボンクロス上で硬化開始するまで発生していたこと」から、スタイロフォーム側にアルミテープの隙間から樹脂が引き込まれたと考えられます。

2ピールプライの繊維跡

これは必ず発生する事象です。

雄型で直接成型する場合ピールプライ側が製品表になるので、繊維跡を研磨してクリアを吹く必要がありますね。

「雄型に直接成型では離型後の作業が多くなる」という欠点を再確認いたしました。

写真左隣の変な形のカーボンパーツは「シリコン雌型を使ったインフュージョン成型品」です。 表面は離型後未加工です。

azarashi工場長にとってはこれが理想! きちんと雌型を作る必要がありますね。

3真空圧に負けて陥没

発泡体は真空引きにより大気圧よって変形する可能性があるので、インフュージョン成型の型には使えないことがわかりました。

学んだことー結論

以上「雄型に直接貼り付けるインフュージョン成型」はメリットなし、というより失敗の可能性が大であることが判明しました。

以後やりません。 またまた勉強になりました~!