今回の工作は「屋外設置物を紫外線から守るため」のアルミケースの作製です。

アルミケースに収めればラインレーザー照射機の完成でございます。

完成するとこのように動作します。

アルミは優秀な趣味の工作材

(自宅でカットと溶接が出来る場合ですが・・・)

ちょっと話がそれますが・・・最近、「紫外線、風雨に耐えるには金属ケースが一番っ」と思うようになりアルミ材を使う事が増えてきました。

これまでアルミ=金属 ⇒ 加工が大変、と出来るだけ使わない方向だったのですが、単純な箱、ケースを作るならFRPやアクリル等の樹脂板よりコスパがいいのではと思うようになりました。

樹脂材は手間の割にリターンが少ないような・・・

アクリル板等の「板材からケースを作る」となると接着という工程が発生します。

接着だと強度に不安があります。

樹脂なので紫外線による強度低下も気になります。

ケースのヒンジ部分や固定部分といった力がかかる箇所が「ラフな扱い」や「人がぶつかった」などで破損しそうですね。

対候性、強度という点を考慮すると駐車場などの屋外設置物としては不適かなと。

FRPならだいぶ強度はアップしますが作成が大変です!

原型⇒雌型⇒積層⇒成型・・・と多くの工程が必要になるので、単なる箱やケースの作製としては手間がかかりすぎだなあ・・といつも悩んでしまいます。

アルミの箱は意外と短時間で作れます

対してアルミ板なら両方の欠点をクリアしてくれます。

①対候性、強度はバツグンです。

②カットしてくっ付けるだけなのでFRPのよう型取りといった時間のかかる工程がありません。

(もちろん箱を作る場合の話ですよ)

というわけで、今回の作品もアルミケースに収めることにしました。

使用したアルミは3㎜厚のA5052。ホームセンターなどで販売されているものと同質のアルミです。

パネルソーでカットして・・・

箱にします。(TIG溶接です)

電波を通すため大き目の開口部を開けてあります。

開口部は四隅にΦ10㎜の穴を開けてからジグソーでカット。

基板はこのように収まります。

開口部はガラスFRPでふさげばリモコンスイッチの電波は通過するはずです。

電波についてはあまり詳しい訳ではなく「金属ケースに収めたら電波は遮断されてしまう」くらいの知識で作っております。

FRP板の成型

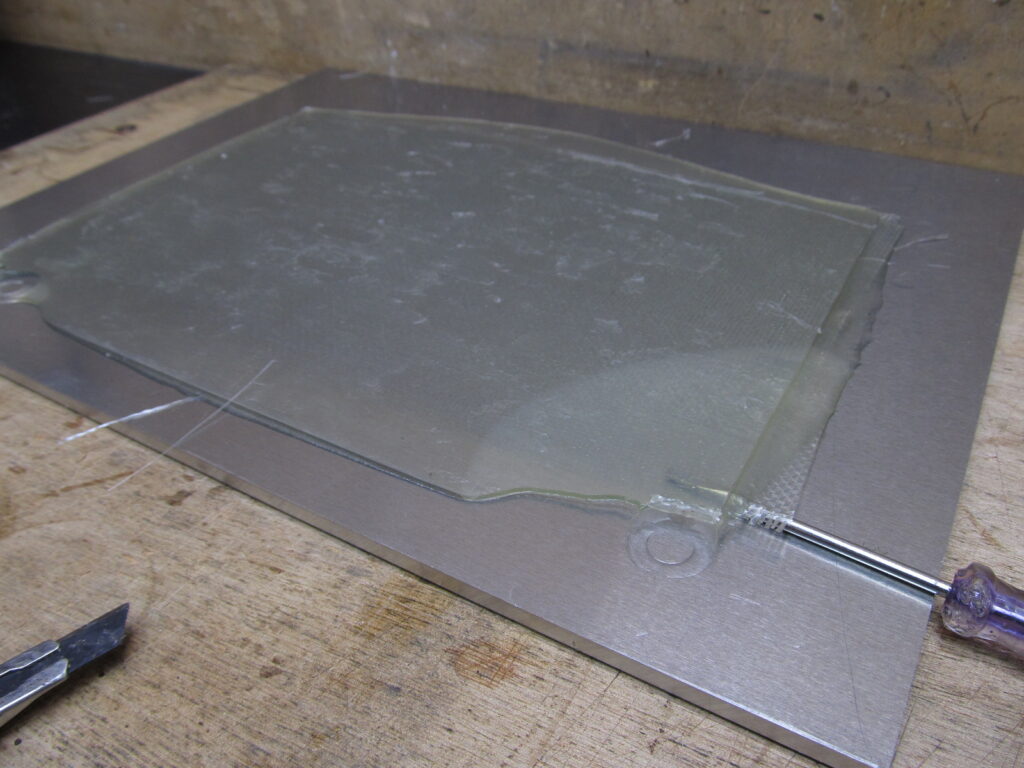

FRP板は鉄板とアルミ板の端材でサンドイッチして成型。 四隅にワッシャーを置くことで均一な厚みになります。

離型剤はワックスではなくPVA(洗濯のり)を使います。ワックスだと固着することがあります。

FRP離型剤はお安い洗濯のりで

サラサラに薄めた洗濯のり(成分はPVA)を刷毛やスポンジで塗っています。 ドロドロの原液が750㏄で数百円程度と格安です。

PVA離型剤がはじいて膜にならなくて困っている方も多い様ですが、

「脱脂してから塗布する」

「一度で皮膜が出来なかったらドライヤーで一度目を乾燥させてから2度目を弱い力でそーっと塗ってドライヤーで乾燥させる」

「2度目でも皮膜が出来ないところがあったらさらに3度目を・・・」

と繰り返せば大丈夫。

よくFRP専用のPVA離型剤の使い方として「一回で塗布しないと一度膜になったモノが2回目の塗布時に剥がれて汚くなる」と言われますが、洗濯のりを薄めたPVAは前述のとおり慎重にやれば重ね塗りも可能です。

2回3回・・・と塗布しても乾燥すると塗膜は薄いので刷毛ムラもあまり気になりません。

(今回のようなラフな成型の場合の使い方ですよ。 表面をツルツルに磨き上げた型でゲルコート仕上げの製品を作る場合はエアブラシで塗布しています。)

PVAですと写真のように簡単に確実に離型してくれます。この安心感は嬉しいですね。

塗布するのは少々手間ですが確実に離型してくれるので手間を惜しんではいけません・・と自分に言い聞かせております。

アルミ製収納ボックスの完成

先のアルミの箱とFRP板を合体させフェンス裏に固定しますと、このようになります。

この中に回路たちが収まっております。

上からスライドして被せるという構造で、特にネジ止めなどはなくかぶさっているだけです。

これでひとまず完成。 先の動画のとおり一応動いてくれたので一休みします!

これから「車両側のアンサーバック回路をどこに収めるか」、「ちゃんと電波が届いて動作してくれるか」などやることがまだまだあるのですが息切れしました。

またやる気が湧いてきたら改良していきます。