最近やり方を覚えたインフュージョン成型を活用したくなり、小型サイクロン集塵機を作製しました。

今回の工作の目玉は、インフュージョン成型で作成したダクト(掃除機上部のイモムシみたいな部品)です。

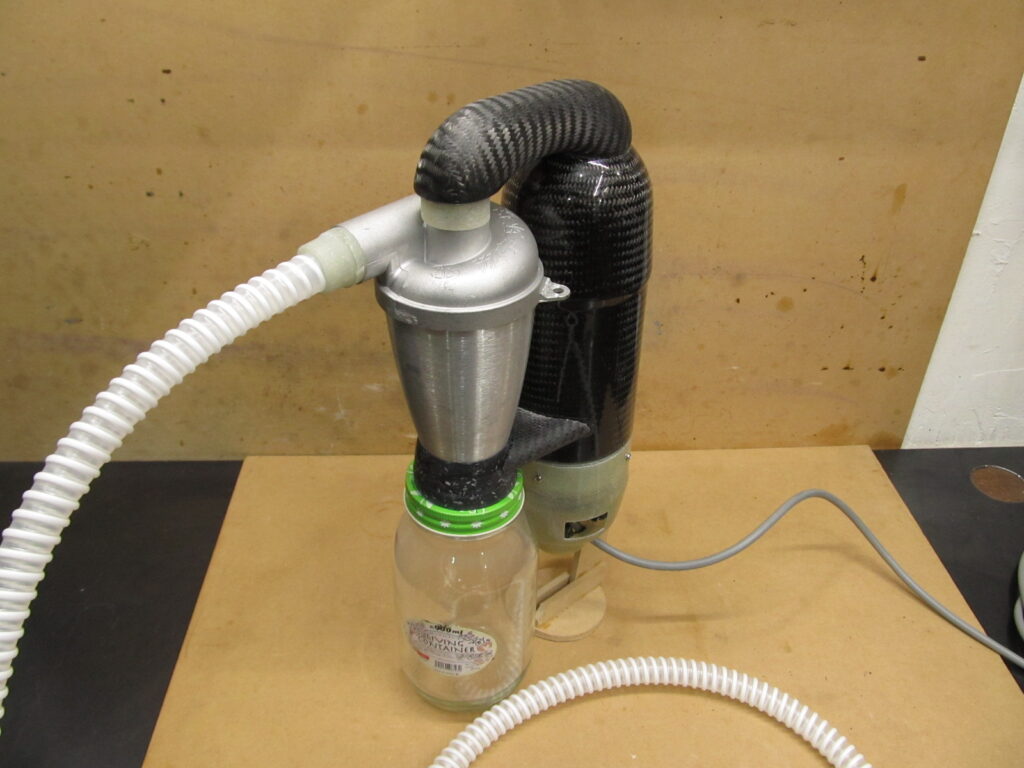

ウェット用サイクロン掃除機

この小型サイクロン集塵機はフライス作業で発生する、切削油とアルミの屑をお掃除するために開発しました。

切削時にエンドミルに吹き付ける「白い冷却&潤滑用エマルジョン(牛乳と呼んでいます)」にまみれたアルミくずをビンやペットボトルに回収できたらいいなとの、かねてからの要望の具現化です。

役に立つかはこれから検証します。

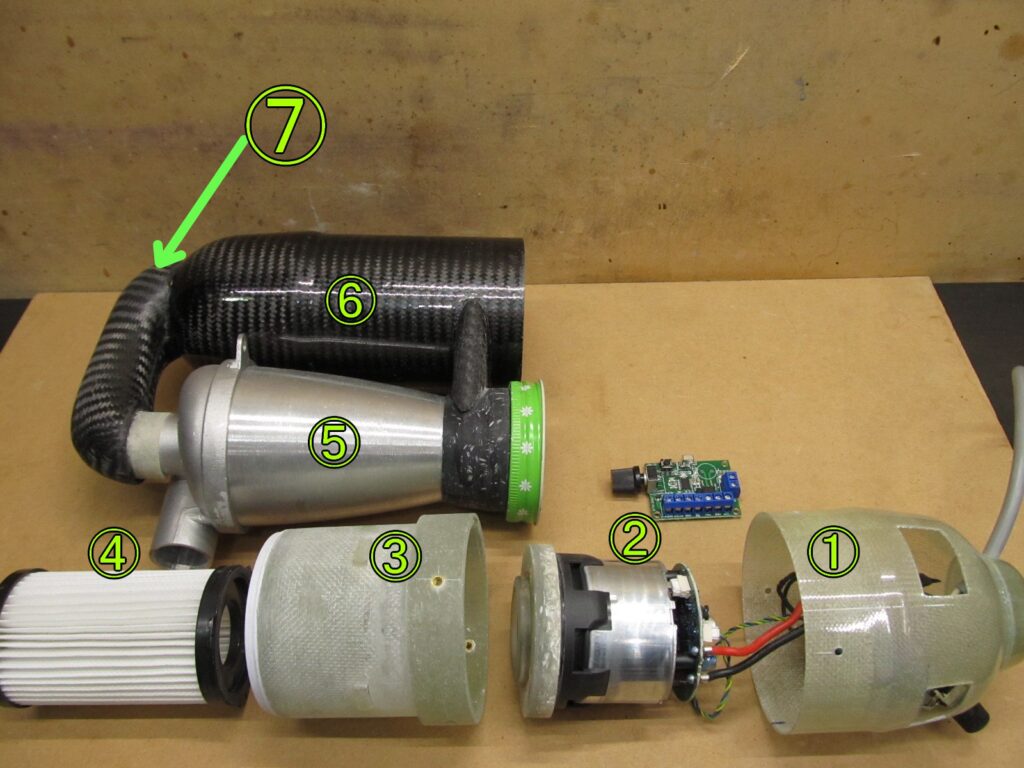

構成部品

サイクロン集塵機の構成部品は次のとおりです。

今回の記事のテーマは「インフュージョン成型による部品作り」なので、集塵機はサラッと説明します。

詳細は、youtube動画をご覧ください。

写真右下から

① 掃除機タービンが収まるケース下側

1ℓ炭酸水のペットボトルを型にハンドレイアップしたガラスFRPです。

ペットボトルの内側に積層しています。#200ガラスクロスを積層用ポリエステル樹脂で4層積層。

② 掃除機タービン

アリババで購入した24Vブラシレスモーター仕様。

写真右上の小さな基板が速度調整用の回路です。これで無段階に変速できます。

③ 掃除機タービンが収まるケース上側

写真中央の円筒形。塩ビパイプにガラスクロスを積層用ポリエステル樹脂で積層したもの。

④ フィルター

市販の格安サイクロン掃除機用。Amazonでハンディ掃除機等と検索するとヒットする格安掃除機たち共通のフィルター。入手が簡単。

⑤ サイクロン

Amazonでよく見る自作サイクロン用パーツ。アルミ製。

翌日配送だと3000円程しますが、中国からの配送だと1800円程で入手可能。

樹脂製のよく見るサイクロンとはサイズが全然違います。見てのとおりかなり小さいです。 販売ページではサイズが分かり難いのでご注意を。

⑥ カーボンのペットボトル

炭酸水用のペットボトルの内側にカーボン2層、#200ガラスクロス3層をハンドレイアップで積層したもの。重いです。

⑦ カーボンダクト

サイクロンとカーボンペットボトルをつなぐダクトです。

これが今回の工作の目玉のカーボンダクトです!

作成過程

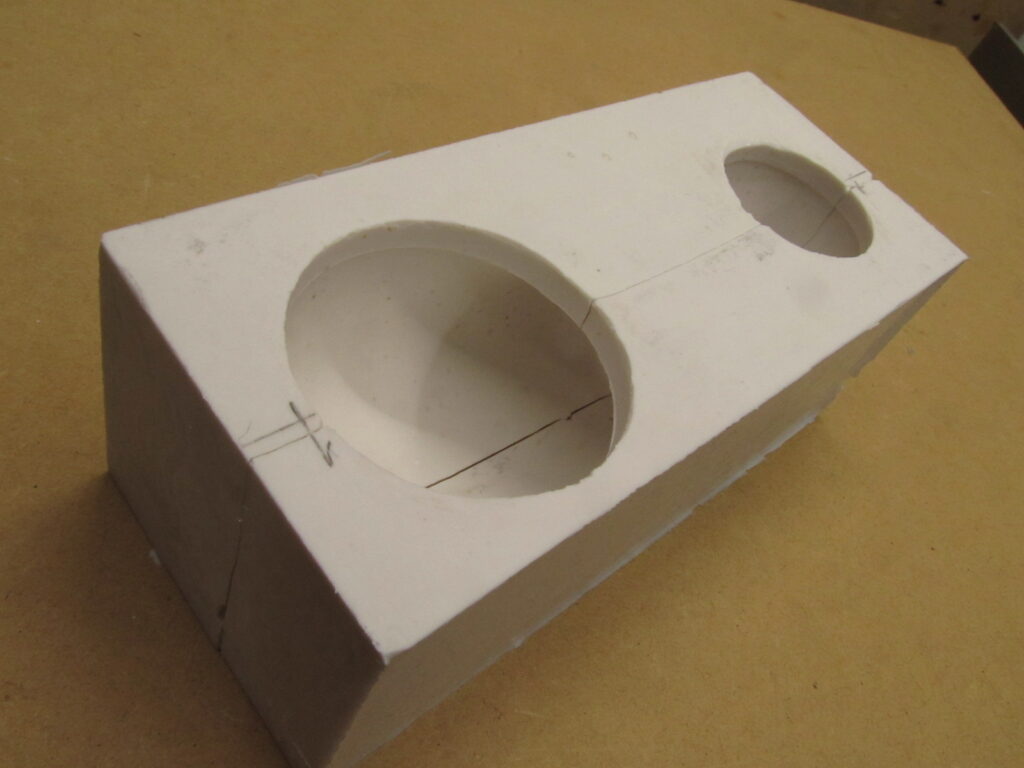

原型の作成

原型は石粉粘土を試してみました。芯材にMDFボードを使用しています。

左右の対称性などは適当でございます。目的はインフュージョン成型に慣れること。とにかくこの成型方法を使えそうな工作が発生したら積極的に使ってみようと思います。

さて、石粉粘土を試したのは、原型づくりを以下に簡単にできるかを探るため。乾燥に時間がかかるものの表面処理は磨くだけでいいんでは?との淡い期待から試してみました。

結論:石粉粘土は、造形は比較的楽ですが表面をクリア塗料などをスプレーして液体をはじく状態にする必要あり。

直に雌型用のシリコンを流し込んだら湿気を吸って元(乾燥前)に戻る、つまり柔らかくなってしまいした。

石粉粘土がシリコンの水分?油分?を吸ったのでしょう。とにかく液状のモノに接すると石粉粘土はそれを吸収して軟化するようです。

雌型の作成

シリコンを使用。余っていたので贅沢に使用。長期保存はしない方がよいのでさっさと使います。

前述のとおり、原型の石粉粘土が軟化し張り付いてしまいましたが、粘土なので水道で洗えば大丈夫でした。

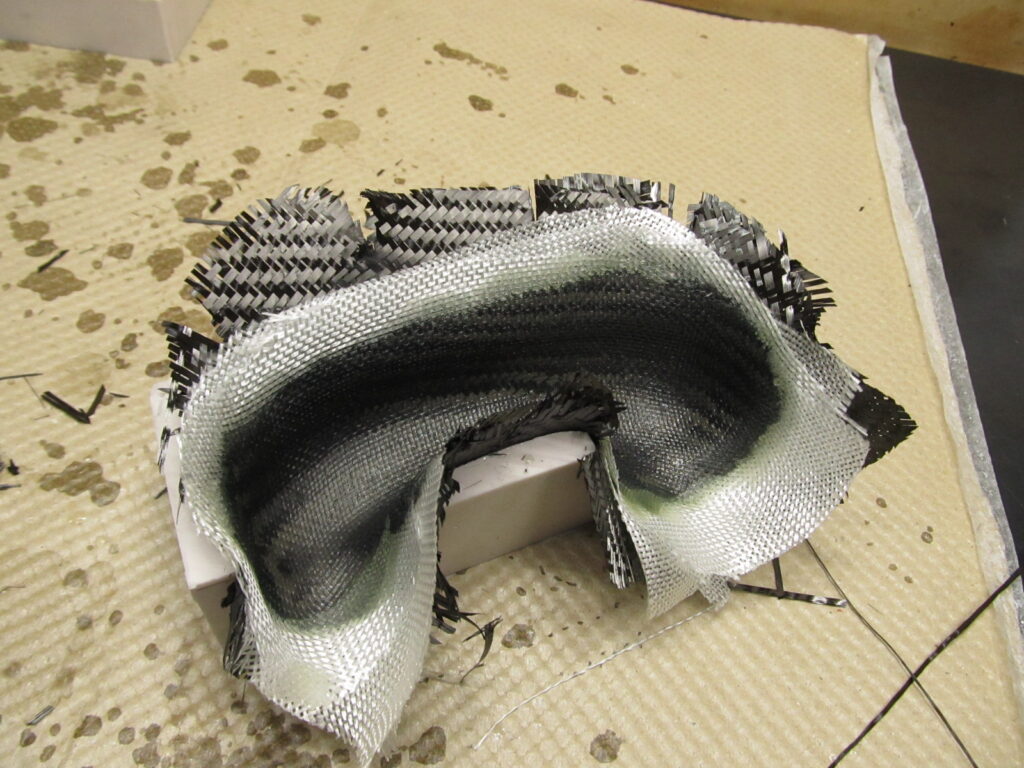

試しにハンドレイアップ

インフュージョン成型は事前準備が面倒なので、ハンドレイアップでうまくいかな?と実験。

やはり、シリコン型からカーボンクロスが浮き上がってうまく行きません。

3次元局面がきつく、このくらいの曲率になるとどうしても押さえらえません。真空パックするしかありません。

インフュージョン成型

型紙の作成

宅配便の緩衝用の紙を活用。昔の言葉で言えばわら半紙のようなクシャクシャの紙が最適。

シリコン中空型にクシャクシャに揉んでから当てがって大まかな型を作成。

型紙に合わせてガラスクロスを1枚だけ試しに切り出し。

型紙の長手方向を軸として、繊維に対し45°に斜めにして切り出します。こうすると上手く曲面に張り付来ます。

試しにガラスクロスできつい3次元局面に張り付かせることができるか確認します。

何とかなりそうなのを確認してから、高価なカーボンクロスを切り出します。

今回の積層は「カーボンクロス2層」&「ガラスクロス3層」です。

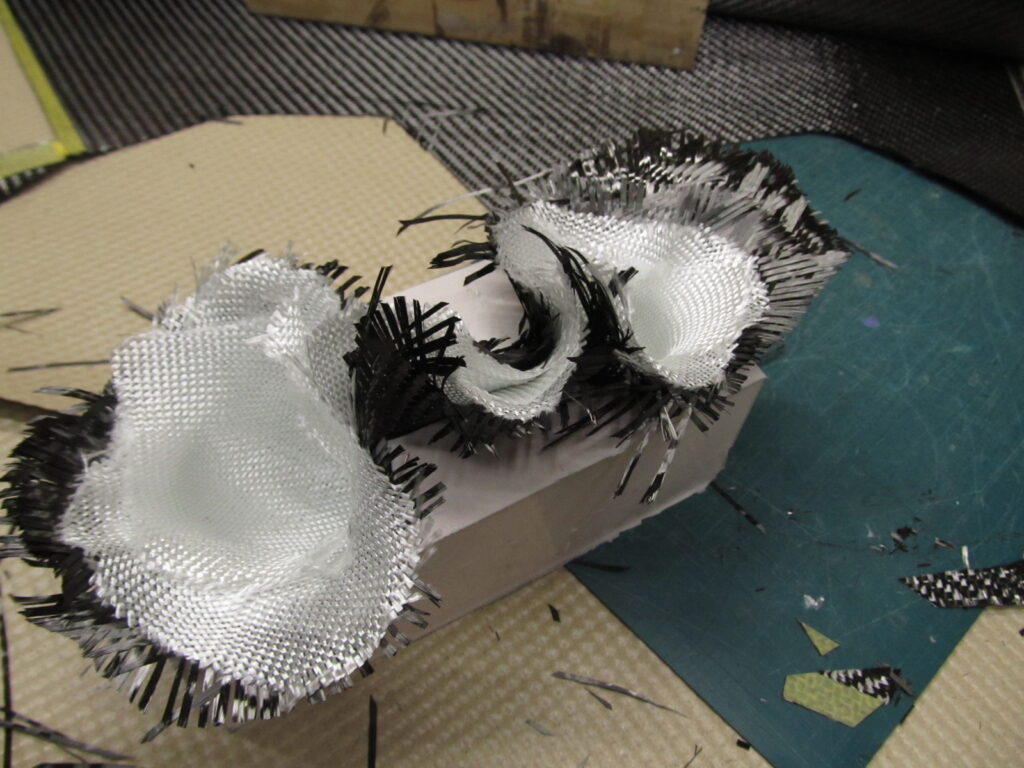

雌型への配置

根気よくシリコン型に繊維を収めます。

クシャクシャに押し込んいるように見えますが、内面にはきれいに張り付いています。

改めて写真でみると「よく内面に貼り付けたなあ」と我ながら感心してしまいます。 FRP工作を始めたばかりの方だとあまりの面倒くささに「二度とやるもんか~」と思うに違いありません。

外周を整えれば「何とか収まっている」のが分かるかと。

繊維を収めたら、ピールプライ、樹脂浸透用のネットを貼り付けます。(写真なしですごめんなさい)

ピールプライ=高密度ポリエチレン袋(シャカシャカタイプのポリ袋)

樹脂浸透用ネット=100均の園芸用虫よけネット

この狭い空間でピールプライ、ネットを張り付けるのは骨が折れます。ギュウギュウに詰め込んでいるようで、「こんなんで上手くいくのかなあ」と不安を抱えつつの作業です。

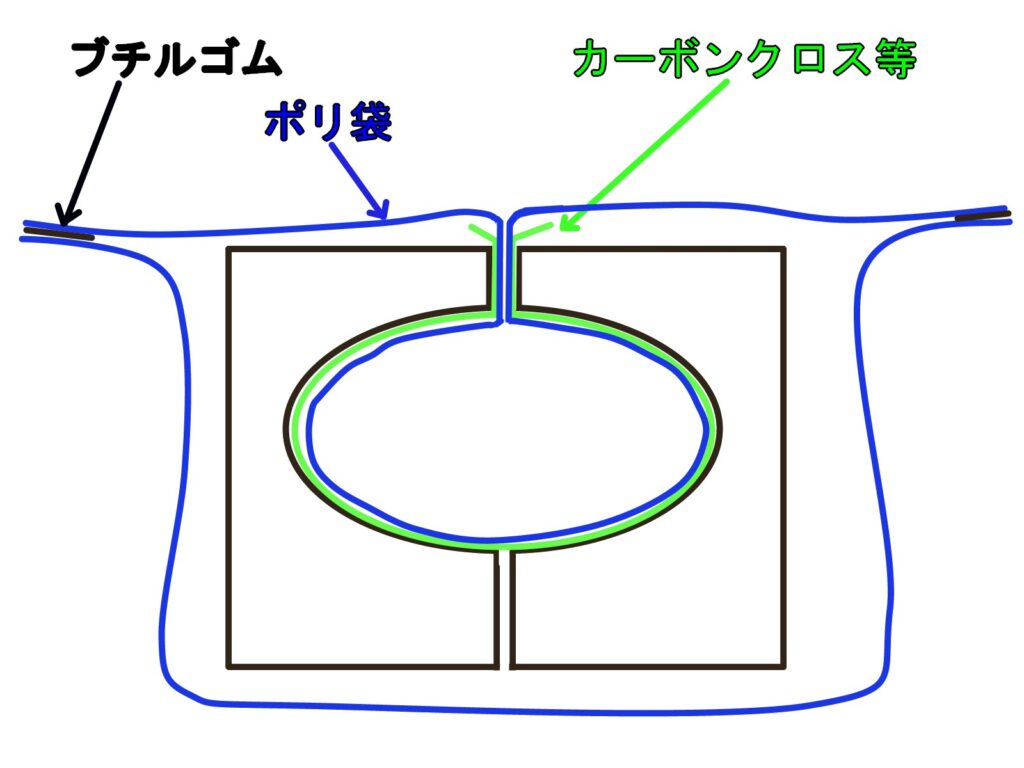

極厚ポリ袋をブチルゴムでシールした真空パックに入れ、繊維を密着させます。

シリコン型のトンネル部分はどうやっているのか?

分割部分から内側にポリ袋を挿入しています。実は筒状にはなっておらず写真の状態で上側にスリットがはいった状態です。

型の断面図です。 ラフな絵ですがこんな断面になっています。 当然ポリ袋はシワだらけですよ。

樹脂含浸

真空状態を確認できたらビニールパイプのクランプを開放して樹脂を浸透させます。

樹脂は高透明ポリエステル樹脂です。

初めてインフュージョン成型に挑戦した時はちゃんと含浸するか心配でしたが、何度か実験してきたので今回は確実に含浸すると確信して作業を進めています。

ちょっと進歩!

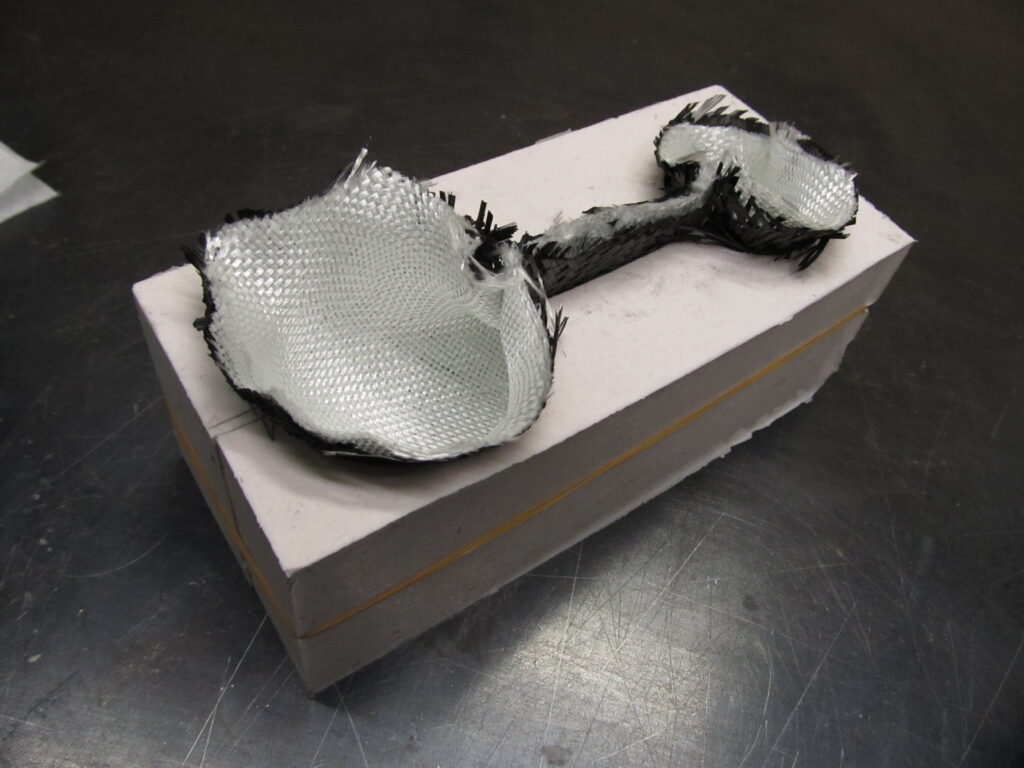

完成

硬化後に・・・真空バックから開放して

トリミングするとこんな感じ

なかなかいい出来です。今回は満足!

真空パックで極限まで薄くしたFRPはいいですね~。「カンカンに乾いた炭のような・・、乾燥した植物の殻のような・・」、高品質な製品って感じです。

軽くて剛性のある素材で簡単に部品が作れればいいんですが、こう手間がかかるとテンション下がります。

簡単に作る方法ないかなあ。