動きがイマイチだったアマゾンで購入したリニアガイドの調整が終わりましたのでここで改めて調達した部品を紹介します。

ボールねじとリニアガイド

ボールねじとリニアガイド

スピンドルモーター

スピンドルモーター

アルミ材(これは日本製)

アルミ材(これは日本製)

AmazonやAliepressで購入した中華パーツたちは、動きの渋かったリニアガイド以外は、なかなかいい部品でした。完璧です!滑らかガタなし!

こんな機械部品をいじれるなんて幸せです!!

写真の順に購入しました。

設計に入る前に、先にアルミ材以外の機構部品を購入しサイズを実物で確認します。

CNC部品の計測&設計

経験がないので実物を見ながら設計していきます。

ネットで部品の写真、図面からサイズは把握できますが、やはり目の前に部品を置いていじり眺めて考えないとアイデアが浮かんできません。

部品のネジ穴、部品同士の位置関係、など、現物をこうかな?こう組み合わせたらぶつかるなあ・・・とか考えながらのシロート設計です。

・ボールねじ両端の支持ベアリング間の距離

・ボールねじの軸の高さ(平らな面に置いた時の軸中心の高さ)

・支持ベアリング(BK15とか)のネジ穴位置 ねじ穴深さ

・ボールねじスライドブロックのサイズと実際の稼働距離

などなど、ノギスやステンレス定規で実測してノートにメモしていきます。

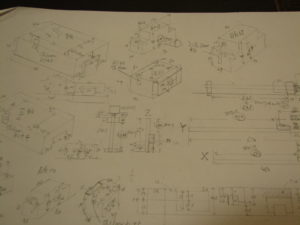

ラフですがこんな感じ。

ラフですがこんな感じ。

自信を持ってというか、サイズミスがないという確信をもって作成していくのに欠かせません。

心配性なのか、一度計ってメモしたくせに、測り直す事もたびたび・・・。

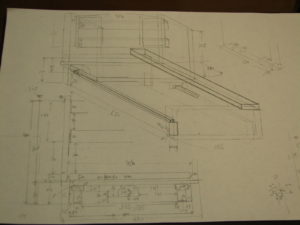

その後、紙ベースで構想を練ります。

ちょっと見にくいですが、紙にベースの設計図、というか構想中の絵です。

スライド量とか、部品の位置関係を脳味噌全開で考えます。

一生懸命考えても時々何かを見落としていて、ねじ穴位置が合わなかったり、干渉しないと思っていた部品同士がスライドさせるとぶつかったりが発生します。凹みます。

考えるのって結構時間かかりますね~。

構想中って、考えているだけで何も形になっていないので、「物事が遅々として進まない!」ってちょっとイライラモードになります。

でも、「よく考えて慌てて作業に取り掛からない方が失敗が少なく結果は早いのだ」、と言いきかせてガンバリマス。

くじけそうなときは、「そこでやめてしまうから失敗なので、続けていけば成功する!」と松下幸之助的な名言が浮かびます。

紙と鉛筆での構想で「ある程度大丈夫だろう」と思えたら、3DCADの中で仮に組み立ててみます。

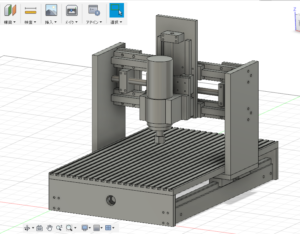

3DCADで簡易に設計

Fusion360を使っています。

Fusion360は機械パーツを組み合わせて軸、歯車などをアニメーション的に稼働させることができるようです。

ちょっと勉強はしましたが・・・使いこなすための時間がないので今は簡易な使い方をしています。

ボールねじはただの円柱、軸受はボックスに穴が開いているだけ、リニアレールはただの角柱、といった感じで簡単に描きます。

肝心なところ、各アルミフレームのサイズ、ねじ穴の位置、ステッピングモーターの位置関係が確認できればOKなので人に魅せるほどの設計図ではありません。

予想完成図

予想完成図

新たな発見がありました!、Fusion360は図面をPDF化できるんです。

おおー感動!

フライス盤のアルミフレームを金属屋さんに発注するときに、PDFファイルにしてメール送信できるのでとっても便利でした。

これならミスなく金属屋さんにサイズを伝えられます。!(^^)!

ここまでを振り返って

CNCフライス盤の自作は初めてで、使うパーツは私としては少々高額なものばかりです。

なので気合を入れて3DCADでじっくり設計してみました。

工作しているはずなのにパソコンの前で過ごす時間が長く、いつになったらできるのだろうと作業が停滞しているような感がありました。

が、きちっと設計することはトータルでは時間の短縮でした。

その後の、アルミパーツの発注、ネジの発注、穴あけ作業と、続く作業がスムースです。

3DCADを初めて使う時は、勉強面倒だなあ~と躊躇しましたが(年を取って新しい事を学ぶのが億劫なのです)少し勉強して使ってみると、出来ることが増えさらに工作の幅が広がります。

うーん、楽しい、どんどんやりたいことが増えてきます!