フライス盤は電気仕掛けなので、動かすだけならコントローラと本体とこれらをつなぐ配線など電機系のパーツだけで稼働します。あとパソコンですね。

けど、これだけだと試運転程度しか使えません。

エンドミルやダイヤモンドビットを高速回転させて物を削るには、水やオイルをかけ続ける必要があります。

ドライで切削すると、エンドミルやダイヤモンドビットが焼けちゃいます。

おまけに、このたび購入したスピンドルモーターは水冷式なのでクーラントは必須です。

車のように配線+配管が必要になってくるのです。

自動車の世界だと補機類なって言っていたような・・・

今回は、フライス盤の補機類を写真メインで紹介します。

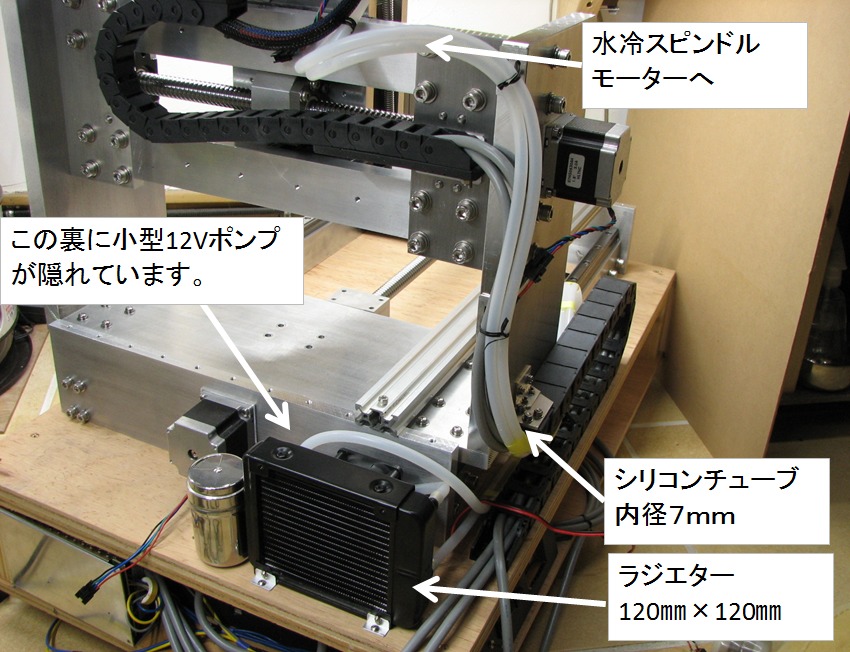

スピンドルモーターの水冷装置

まず写真から。

12センチ角のラジエター(PC冷却用らしい)と水槽用の12Vポンプで構成されています。

全てAmazonで調達しました。ラジエータは2000円程。ポンプ1000円程。シリコンパイプ1000円程。とリーズナブルな価格で作成できます。

完成後、通常最大回転数の4分の3程度で使っていますが、3時間くらい連続運転しても冷却水はほんのり暖かいくらいにしかなりませんでした。

水冷装置なくても平気じゃない??て思うくらいです。

冷却水は自動車用のクーラントを使用しています。完成後、半透明のパイプは緑色になっています。

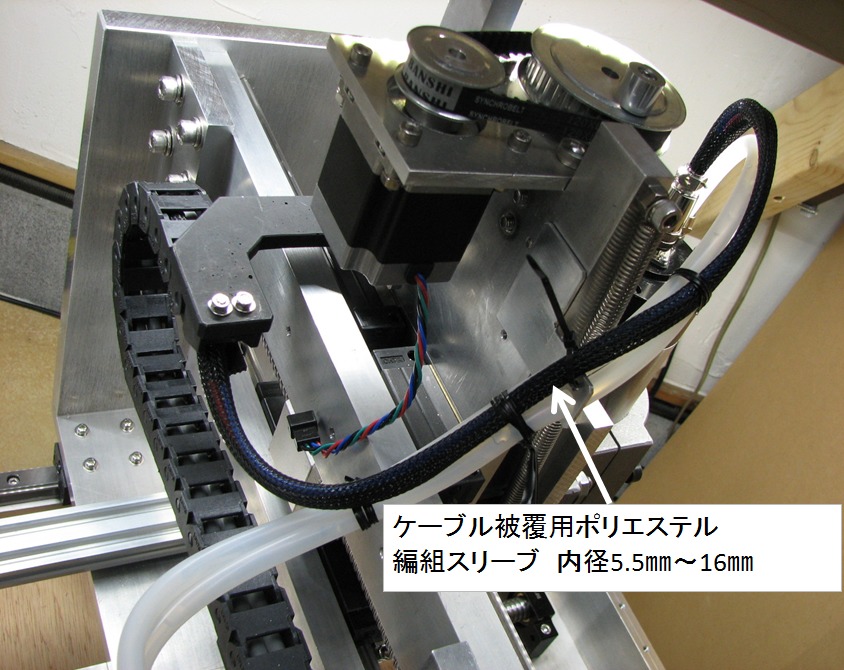

配線の保護

スピンドルの電源線3線は、ポリエステル編組スリーブでカバーして体裁よくしました。

見栄えを良くすると、愛着がわきます!

といいますか、見栄えが悪いと駄作を作成しているようでテンションが下がるので、自分の気力のためですね。

これもAmazonで購入です。バイクの配線保護に使われているような、かつての一般人は入手不可だったパーツも簡単に入手できて幸せです。

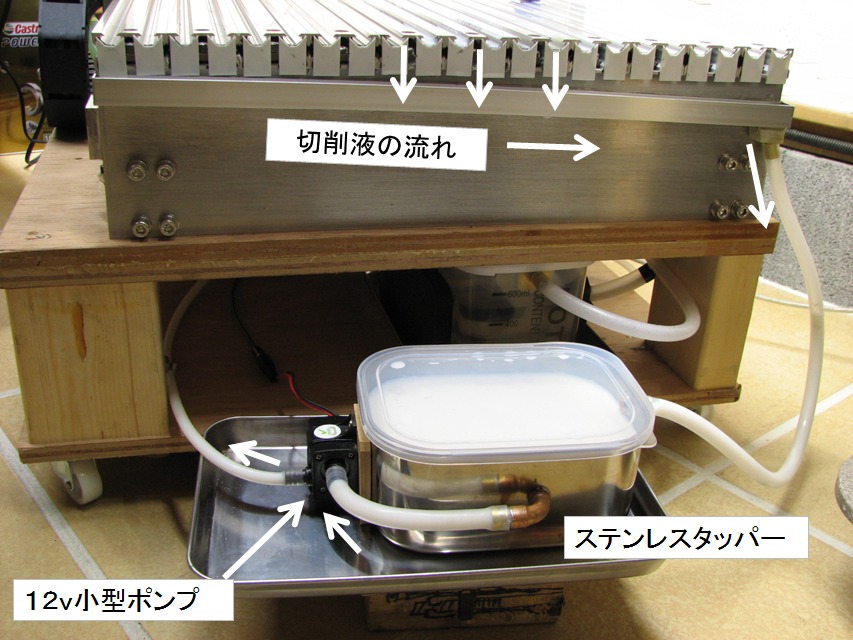

切削液の循環装置

写真のとおり、水槽用の12vポンプで循環させているだけです。

白い切削液はエーゼットの水溶性切削油です。

商品は普通の茶色い油ですが、水で20倍ほどに希釈して使います。水に入れるとまるで牛乳のようになります。面白いです!油なのに水と混ざるんです。

本当に牛乳にみえます。ペットボトルに入れておくと飲めそうです。

切削油の循環装置にはシリコンパイプと金属パーツのみを使っています。

初めは、石を削るための水循環装置と同様に、樹脂タッパーと弾性接着剤(スーパーX)で作成したところ、接着剤を侵していき2,3週間で液漏れが発生しました。

水循環装置では1年たっても接着材は健在だったのに、この牛乳にはめっぽう弱いようです。

そのため、ステンレスと半田付けで作成しました。これで安心です。

と安心していたら・・・樹脂製の12Vポンプが割れてしまいました。これも牛乳にやられたようです。

水槽用の循環ポンプはやめましょう。同じくらいのサイズで油対応のポンプも売っています。お値段もあまり変わらなかった・・・。

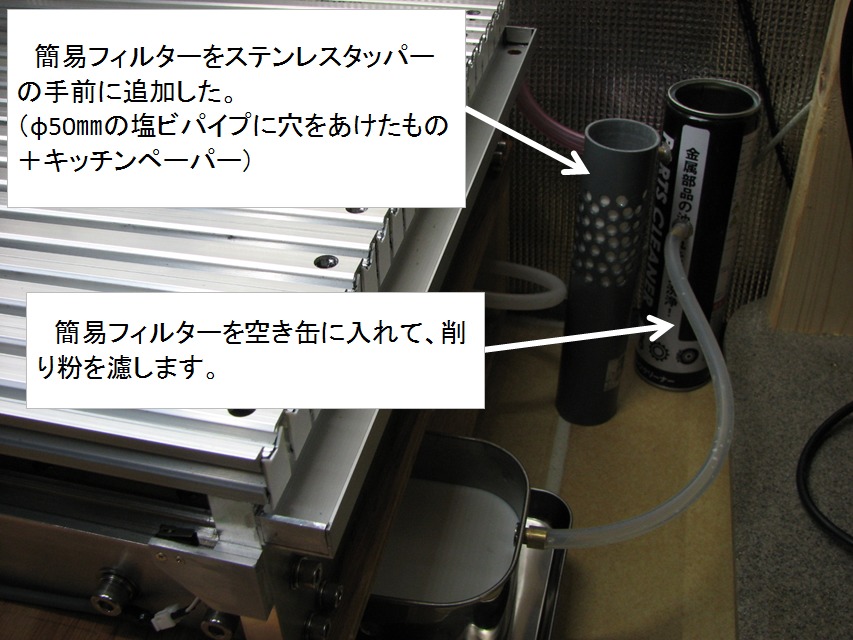

フライスの切削屑

当初、先の写真のとおり切削粉を除去するフィルターなどはありませんでした。

中華フライス盤でスレートなど石系を切削してきた経験しかなかったので、石の粉が水タンクに沈殿したのと同様、アルミ粉も同じく切削液タンク(ステンレスタッパー)に沈殿するだろうと考えていました。

ところがどっこい、アルミ粉って結構浮くんですね。沈殿だけでは除去できませんでした。

そこで、簡易フィルターを追加しました。パーツクリーナーの空き缶を利用したフィルターです。

試運転すると、うまく循環してアルミ粉を除去してくれそうです。

が、やはりやってみなけりゃ分かりません!後日これもゴミとなります。

厚めのアルミを切削するとこんなに切粉が出るんですね!!ビックリ。

このフィルターでは容量不足でした。

1時間半くらいアルミを削らせると、フィルターの交換が必要になります。なので毎回毎回フィルターであるキッチンペーパーを取り換える羽目になります。

結局、パーツクリーナーの空き缶→4ℓのオイルの空き缶に置き換え、フィルターのサイズ(直径)も大きくしました。

これでフライス盤の補機類が完成です。ようやくCNCフライス盤らしく自動切削が出来るようになりました。

実際に使ってみて

写真はありませんが、循環パイプの直径は出来るだけデカイほうがいいです!

一番細いところでφ10㎜ですが、アルミの切削屑ってサイズが大きくて、何か拍子に小さなつまりが発生して、雪だるま式にどんどんつまっていくことがあります。

切粉がたくさん出る切削でも順調に循環してくれないと、心配で目を離せません。切削中つきっきりになってしまいます。

これでは、CNCフライス盤の意味が半減。自動ってところが一つの魅力ですものね!

まだまだ改善が必要です。