FRP成型の定番工法といえば雌型から製品を積層です。 ①原型(雄型)作製→②雌型作成→③雌型から製品作成という工程。

後ろ向きな表現ですが・・・正直面倒な作業です。

この記事は、今後の参考に(面倒だと思い込んでいる)定番の工程に実際どれだけ時間がかかるのかの記録となっています。

作業時間&手間の目安があれば、「手間のかかる雌型作成を行うか、簡易に成型するか」の判断材料になると思います。

目次

雌型作成にかかる時間

はじめに結論。

えらい時間がかかり、やめたくなります。

作業時間だけで37.5時間でした。思案している時間を入れたら倍くらいになるんではと。

「単純に形が欲しい場合」、「表面は塗装などで何とかなる場合」などでは、この定番の工程を踏むことはないでしょう。

「原型の正確な反映が必要」とか、「インフュージョン成型で樹脂量を絞ったパーツが必要」とか、「カーボンを使って魅せるFRPが必要」といった特別な動機づけがないと出来そうにありません。

「趣味の工作では製品は一つしか作らないからなあ~」となかなか挑戦できなかったのは正しい判断だったようです。

以下は、実際の作業時間の記録となります。 動画でもまとめてみました。

作業時間の記録

今回のお題は、長さ40センチほどの「インテークマニホールドもどき」です。2ℓペットボトル程のパーツです。

1 発泡ウレタンの原型作成

作業内容 MDFボードで型枠作成+ウレタンの発泡

累計作業時間2.5時間

2 発泡ウレタンの成型

作業内容 カッターナイフによる粗削りと#80紙やすりでの成型。

累計作業時間3.5時間

3 発泡ウレタンにFRP積層(1回目)

作業内容 ガラスマット&クロス切り出し。

ガラスマットを2層+ガラスクロスを1層を積層。

硬化後、紙やすり#80で粗削り。

累計作業時間9.5時間

4 FRP積層(2回目)~#400までの研磨

作業内容 1回目積層時の気泡、凸凹のパテ修正と2回目のガラスクロスのみの2層積層。

#80~#240~#400までの手動研磨。

次工程(型用ゲルコート吹き付け)の下地作り。

累計作業時間15.5時間

ここまでひたすら気泡、凸凹の修正→研磨という地味な作業です。気が遠くなりますが、ようやく原型(雄型)の芯が完成です。

この工程で面倒なのは、平面を出すのに結構手間がかかる事と、角やRのきつい曲面部分は力がかかり過ぎて削り過ぎてしまう事。

「この工程が一番肝心と言っても過言ではありません。」と分かっているのですが気力が続きませんね。

FRP型作成を生業にされる方に頭が下がります。

5 型用ゲルコートの吹き付け

表面をツルツルにするために型用ゲルコートを吹き付けます。平面を得るためスプレーガンでの吹き付けを行いました。

作業内容 ゲルコート吹き付け(1回目)→#400での手動研磨。

ゲルコート吹き付け(2回目)→#400、#800、#1500、#2500での手動研磨

コンパウンドでの研磨(ランダムサンダーでのバフ掛け)

累計作業時間22.5時間

ついに原型(雄型)の完成です。 22.5時間かかってまだ原型です。 ここから雌型作成に移ります。

6 原型固定用ベースと分割用の型枠の作製

作業内容 ランバーコア21mmへの原型固定(コーススレッド使用)。

2.5㎜MDFボードで左右分割用枠を作製

曲面に合わせて分割用枠を切り出すのがちょっと大変。厚紙で型取りしてからMDFボードに転写してバンドソーで切り出しました。

面倒なのですが、分割用の枠はしっかりと平面がでる固めの板材で作製しましょう。手を抜くと後で泣きます。

累計作業時間26.5時間

7 ズレ止めダボの作製

古いシリコン型をピラミッド型に切り出してネジで固定しています。

youtubeを見ると固めのワックスを押し付けてからカッターナイフで切り出していますね。この方が簡単そうです。

累計作業時間27.5時間

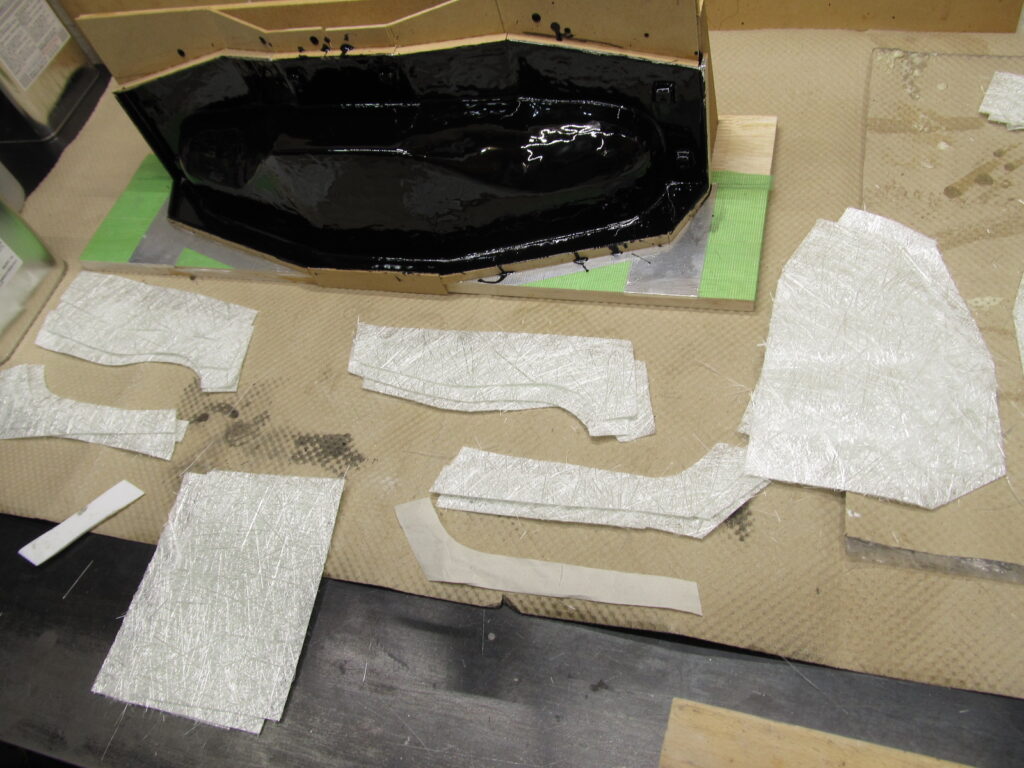

8 ガラスマットの切り出し

人によっては、適当に小さめにマットをちぎりながら積層するようです。海外youtubeでよく見ます。

azarashi工場長は、薄い紙(Amazon等の梱包用の緩衝材を活用)で正確に型取りしてからガラスマットを切り出しました。

確実にフィットするので積層時に落ち着いて作業ができます。

※ 注意、離型剤吹き付けの前に作業します。離型剤PVAは擦るとすぐ剥がれます。

累計作業時間28.5時間

9 離型剤の吹き付け

作業内容 離型用ワックス(ボンリース)の塗布&磨き。

フィルム離型剤PVAの吹き付け(エアブラシ)

これは、型用ゲルコートと型用ゲルコート(同種同士)の場合、ワックスだけだと離型が厳しいためです。

前記事「FRP離型の実験 洗濯糊代用のPVA離型剤」

youtube動画 「FRP型取り 離型に失敗して型ボロボ」

を参照ください。

確実な離型を約束してくれるPVAを使用しています。心の平安のためです。(笑)

作業時間29.0時間

10 型用ゲルコートの塗布

ここでは吹き付けは行わず刷毛塗りです。凸凹していますね。

累計作業時間30.0時間

11 ガラスマット積層 左側の型

ガラスマットはパリッとしていますが、樹脂に浸すとフニャフニャにほぐれて曲面になじんでいきます。 曲面への積層は意外と簡単。

硬化剤は、ポリエステル樹脂に対して1%。このサイズの製品で3層になると積層に30分近くかかるため作業中に初めの層は硬化が始まります。

硬化剤は少なめが安心です。

対して、小さなパーツ作製時は積層がすぐ終わるため、速く硬化させるべく硬化剤を2%ほどにしています。

累計作業時間31.0時間

12 ガラスマット積層 右側の型

作業内容 左右セパレーターの撤去後、左側と同様の積層作業。

累計作業時間36.0時間

13 雄型と雌型の離型

ついに緊張の一瞬がやってきました。「ここで上手くいくか、失敗するか」審判が下ります。

フィルム離型剤PVAを塗布してありますので確実に離型するはずです。

さすがPVA!あっさり外れました!!

14 左型、右型固定用ネジ取り付け

フランジ部分に6箇所穴あけして固定用ネジ(Φ4㎜使用)を取り付けます。

ここまでの累計作業時間37.5時間

これで雌型が完成です。あくまでも型のみの完成。製品はこれからでございます。

やはり大変な作業ですね。

3Dプリンターでいきなり雌型から作成・・・とか、より簡単な工法を開発しなくては。