プロクソンのテーブルソーを改造して大きくしてみました。

プロクソンサーキュラーソーテーブル(№27006)は、工作というレベルの用途なら自信をもって勧められる電動工具です。

私の作業小屋でも使用回数が一番高い工具になっています。

購入した当初は、おもちゃみたいに小さいな・・・とあまり期待しなかったのですが、意外と使い勝手がよく使用頻度№1に!

これは絶対に日本の住宅用に設計されてますね。

特に私が気に入っている点はアフターパーツの超硬丸ノコ刃です。

これが抜群に切れます!3㎜厚くらいまでならステンレス、鉄もきれいに切れます。切断面が鏡のようです。

ステン丸棒Φ10㎜も回しながら切ればサクサクきれます。火花を散らす切断砥石やダイヤモンドカッターのような荒い切断ではなく、切削と言ったほうがいいきれいな切断です。

この素晴らしい超硬丸ノコ刃を広いテーブルで使ってみたい!と思い改良してみました。

日本サイズに設計されていて良い!と評価しておきながらなんですが、もう少しテーブルが大きれば・・・というシーンが度々発生しましたので分解し大きなテーブルに移設することになりました。

長い間ありがとう~。(純正テーブル)書いてて寂しくなりました。

丸ノコの移設

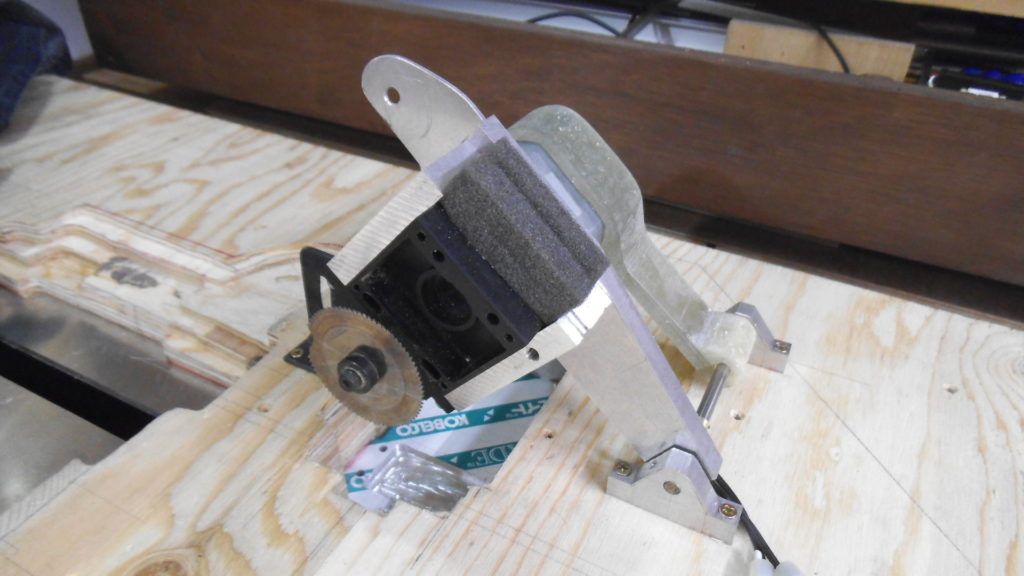

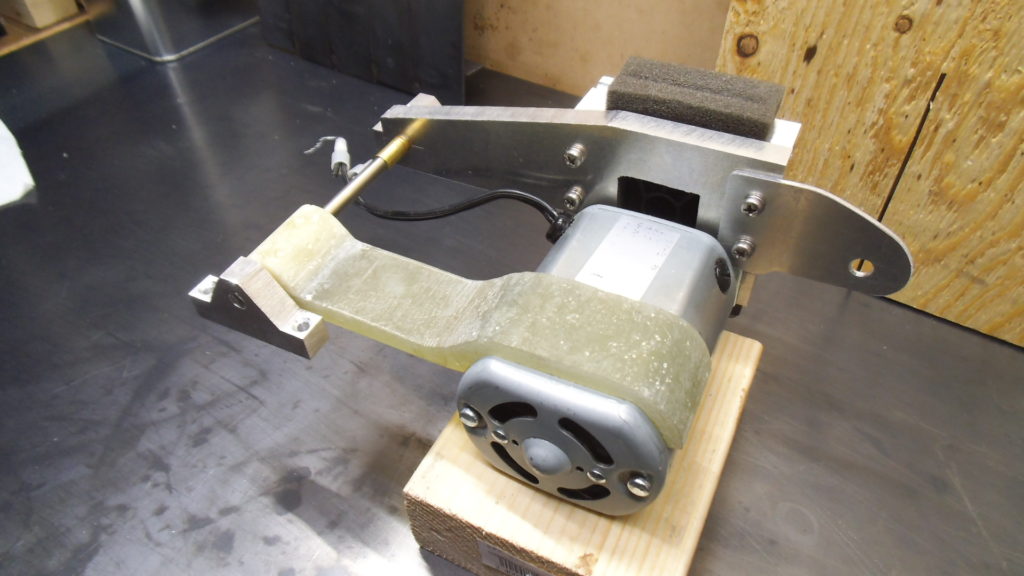

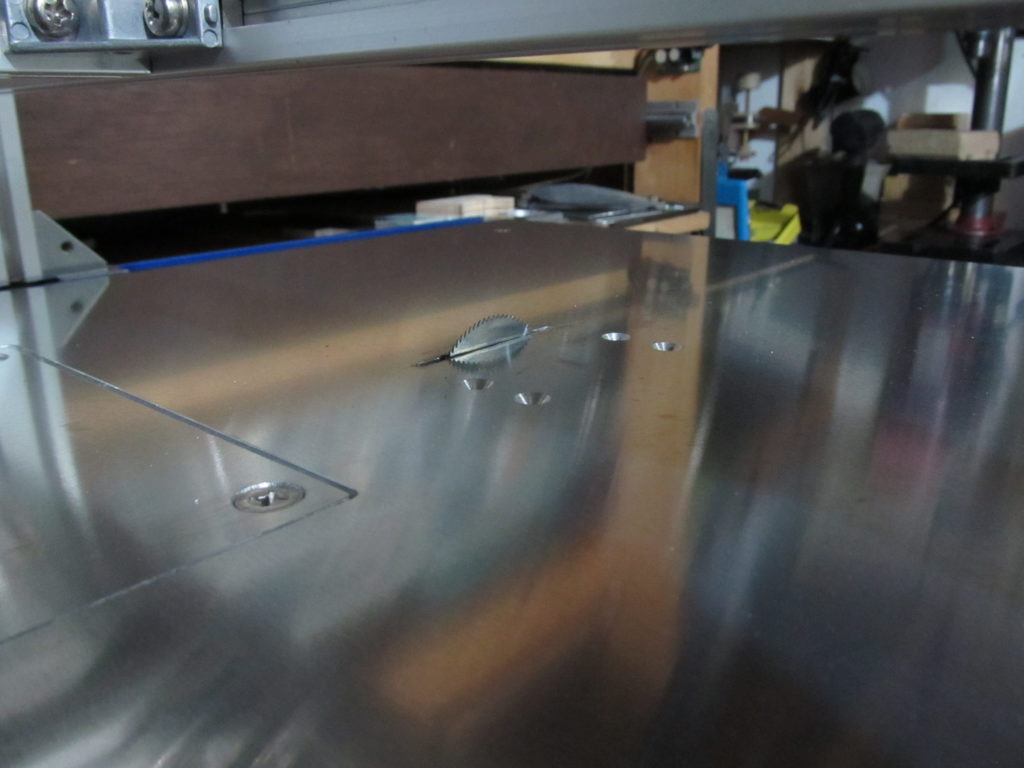

まず完成図です。

丸ノコ部分を市販の卓上丸ノコのようにスイングする構造にし、逆さまにテーブルに固定しました。

これで超硬丸ノコ刃を出し入れできるようになり、同じテーブルに同居している丸ノコ(大)の使用を妨げません。

作成した部品

先ほどの写真のとおり2本のアームで支えています。

・10㎜厚アルミ製アーム → 丸ノコ刃側を支える。

・FRP製アーム → モーター側を支える。

丸ノコ側には元々のネジ穴があるので、これに合わせてアルミフレームに穴をあければ固定は簡単です。

問題はモーター側です。のぺっとしていてネジ穴がありませんので、簡単FRP工作でアームを作成し弾性接着剤止めとします。

便利なFRP

複雑な形状、曲面にフィットするパーツを作るのにFRPはとても便利。現物合わせで成形すれば・・当たり前ですがピッタリフィットします。

私がよく使うFRP成型方法は・・・

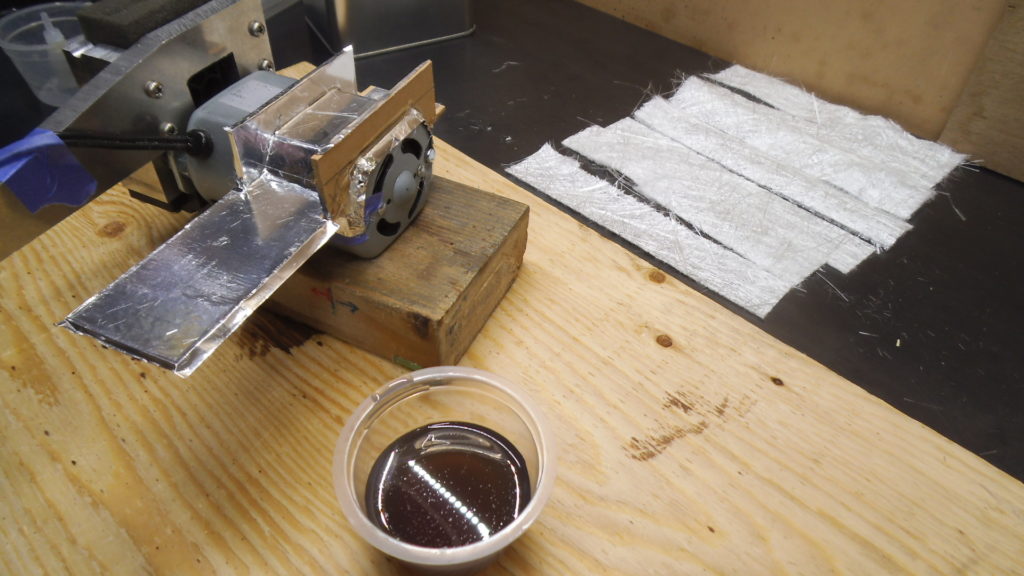

〇 型はチープに簡単に

対象物(今回はモーター)にマスキングテープを張ります。

次に、マスキングテープの上から100均のアルミテープを張ります。重なっても構いません。薄いので。

アルミテープは粘着力が強く剥がすの大変なため、下に剥がしやすいマスキングテープを張ります。

型の壁(垂直)部分は厚紙や2.5㎜MDFボードなど加工が簡単なものを使います。

固定は瞬間接着剤またはグルーガンです。

〇 使用樹脂

積層用ポリエステル樹脂+チョップドストランド

今回はある程度の強度、剛性があればいいだけなので「チョップドストランド」、「カットファイバー」などの名称で販売されているチップ状のガラス繊維を樹脂に適当に混ぜるだけで済ませます。

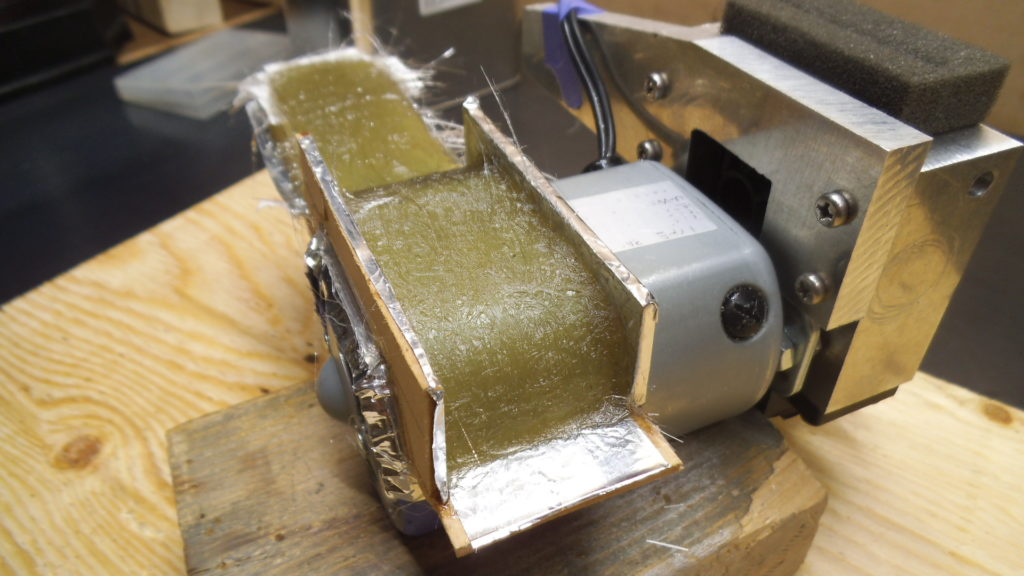

垂れない程度に混合し型に移します。流し込むというより少しずつ積んでいく感じです。

軸部分も現物合わせで成形したので、2つのアームの軸穴は完璧に一致しています。

少しそれますが、私、この適当FRP工作をよく活用します。

作成中は、あまりキレイな部品じゃないなあなんて思いますが、ベルトサンダー等できれいにすれば見栄えするパーツなります。

美しくなくても機能を果たせばいいのですが、ある程度の見栄するとモチベーションがアップしますのでちょっと手間をかけキレイにします。

弾性接着材の活用

FRPアームの固定は弾性接着剤に頼りました。二度と外さない場所には結構便利です。

私は、セメダイン(株)のスーパーXの透明と黒を常備しています。

ぴったりフィットしている部品同士だと少量で超強力にくっつきます。

素手でははがせないほど強力なので安心して使えます。

以前、50kg程あるフライス盤の右側面に15㎜幅×440㎜長さのアルミアングルをスーパーXで接着しました。

後日、剥がそうとアルミアングルだけをもちあげたところフライス盤の右側が持ちあがり接着カ所は剥がれませんでした。

嬉しい発見!かなり強力です。

完成

大きなアルミテーブルから小さな丸ノコが頭を出しています。

丸ノコ刃に対してテーブルが大きいと使い勝手がいいですね。

ですが、大きな丸ノコ用のガイド、スライドガイドは大きすぎて、このミニ丸ノコの使い勝手をスポイルしてしまい、今のところ手放しでは喜べません。

もうひと工夫が必要です。

100㎜×100㎜程度までのパーツの工作なら、買ったままのプロクソンテーブルソーの方が使い勝手よさそうです。

デカきゃいいってもんじゃない!ということがわかりました。